来年は辰年か。

DIY作業部屋に設置したサイクロン集塵システムの配管やゲートをリニューアルするプロジェクトの第6回目記事だが、プロジェクトはほぼ完了した。

前回記事はこちら⤵

前回記事では3メートルの洗濯ホースをΦ100ボイド管に差し込めるようにした。

今回はその洗濯ホースに取り付ける密閉用の栓の製作と、二番目の洗濯ホース(1.5メートル)の取り付け作業を紹介したい。

まあ単なるワテの備忘録だが。

では本題に入ろう。

洗濯ホースの栓を3D印刷した

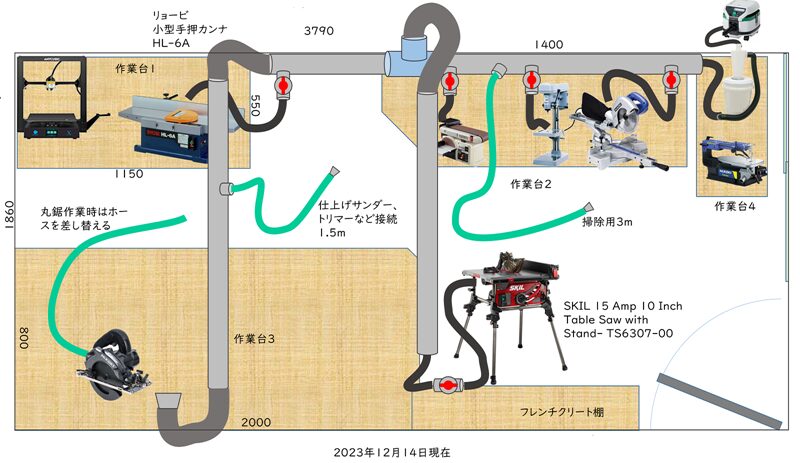

下図がワテのDIY作業部屋のサイクロン集塵システム配管の様子を示す。

図 DIY作業部屋の配管図

前回記事では上図中央付近にある緑色の洗濯ホース(3m)を壁際に設置しているΦ100ボイド管から分岐するための作業を紹介した。

この洗濯ホースはΦ100ボイド管に直付けなので使わない時には何らかの栓が必要になる。

下写真のセメダイン接着剤のガラス瓶のような形状なら栓として最適だ。

写真 洗濯ホースの栓にはセメダイン接着剤のガラス瓶が最適

実際に差し込んでみると下写真のようにピッタリと嵌る。

写真 洗濯ホースの栓にはセメダイン接着剤のガラス瓶が最適

そこでこのガラス瓶形状を参考にして、3Dプリンターで栓を印刷することにした。

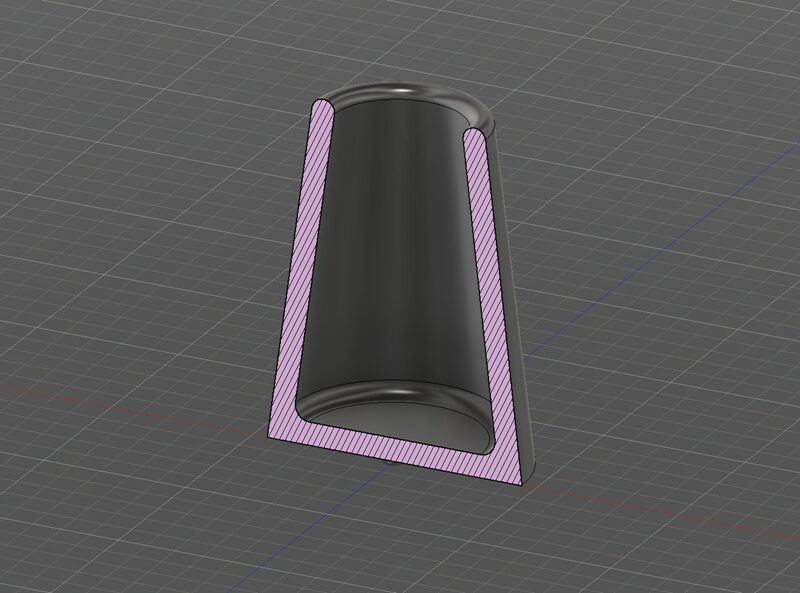

まずは下図のようにFusion360を使って栓の3Dモデルを設計した。

図 Fusion360を使って栓の3Dモデルを設計した

下図のように断面形状を表示しておいて、底部と側壁の間には補強の目的でR=2.5でフィレットを入れた。厚みは4mmにしている。

図 Fusion360を使って栓の3Dモデルを設計した

この3DモデルをSTLファイル形式で出力して、3Dスライサーソフト(フリーなCuraを使用)に読み込んでGCODEファイル形式で出力する。

そのGCODEファイルを3Dプリンタに読み込んで印刷した。上図のようなシンプルな形状なら3時間ほどで印刷出来た。

ワテは約3年前にANYCUBIC社の3Dプリンタを購入したが、下写真の最近3Dプリンタと外観は良く似ている。

でも最近の3Dプリンタは、自動レベリング機能付なのでより使い易くなっている。

レベリングとは、Z軸方向に移動するプリンタヘッドとXYステージとの初期の距離を印刷開始前に最適値に微調整する作業だ。

距離が離れ過ぎていると印刷は失敗するし、距離が近すぎるとプリンタヘッドがXYステージを引っ掻いてしまう。

ワテが買った製品は手動レベリング式なのだが、一度調整しておけば数ヶ月くらいはレベリングも狂わないようなので自動レベリングでも手動レベリングでも実用上はそんなには違いはないとは思う。

でもやはり自動レベリングのほうが作業効率的にも気分的には良いだろう。

さて、下写真のように四点のパーツを印刷した。写真には写っていないが台形形状の栓はもう一つ印刷している。

写真 3D印刷した二種類のパーツ(洗濯ホース差し込み継ぎ手、栓)

下写真が洗濯ホースに差し込む栓だ。

写真 洗濯ホース差し込み栓(拡大写真)

熱堆積法の3Dプリンタで印刷すると、印刷物の各層の印刷開始と終了地点の接続部分で筋状の印刷ムラが生じるのは構造上避けられないようだ。

なので筋状の突起物は印刷完了後にハンドグラインダーや紙やすりで研磨しておいた。

なお、今回は合計3組の洗濯ホース継ぎ手と栓を印刷した。

その内の2組は3mと1.5mの洗濯ホースで使う。

残り1組の洗濯ホース継ぎ手と栓が余るが、これは今後Φ100ボイド管の別の場所に洗濯ホースを取り付ける可能性があるので予備として印刷しておいたのだ。

二本目の洗濯ホースを集塵パイプに接続した

印刷した栓は下写真のように洗濯ホースに差し込んでおく。

写真 印刷した栓を洗濯ホースに差し込んでおく(ホースを使わない時)

下図に作業部屋の配管図を再び掲載する。

図 DIY作業部屋の配管図

上図の中央付近にある1.5mの洗濯ホースをΦ100ボイド管に取り付けた(下図)。

図 1.5mの洗濯ホースをΦ100ボイド管に取り付けた

取り付け方法の詳細は前回記事で3mの洗濯ホースをボイド管Φ100に取り付けたやり方と同じなので参考にして頂きたい。つまり紙筒を作ってボイド管に開けた穴に差し込んで木工用ボンドで貼り付ける。その紙筒に3D印刷で作った継ぎ手を差し込むのだ。

この1.5m洗濯ホースの下には大型の作業台がある。普段はこの作業台の上で各種の作業を行っている。仕上げサンダーを掛けたり、トリマー作業なども行っている。

この1.5m洗濯ホースを追加したことで、それらの電動工具で作業する時に集塵ホースの接続作業がやり易くなる。

従来は最初に追加した3mの洗濯ホースを長々と引っ張って来ていたので、電動工具で作業中にホースが何かに引っ掛かるなどの問題があったのだ。

この1.5m洗濯ホースも使わない時には3D印刷した栓を差し込んでおく。

それと、HiKOKIの丸鋸もこの作業台の奥に台座を設置して常設しているのだが、その丸鋸にも同じ洗濯ホースを使って自作した配管ホースを取り付けている。

洗濯ホースとAC100Vコードを網目スリーブで一体化しているのだ。

今後は、このHiKOKI丸鋸を使う場合には先程の1.5m洗濯ホースと差し替えれば丸鋸の大鋸屑も集塵出来るのだ。

ボール盤の集塵ホースを追加した

下写真のようにボール盤の奥の壁にはボールバルブ(50Aサイズ)を取り付けている。

従来はこのボールバルブに3mの洗濯ホースを仮接続して掃除用に使っていたが、3m洗濯ホースをその左隣に取り付けたので、このボールバルブは本来のボール盤集塵に使う。

そこでボールバルブにVU50塩ビパイプを継ぎ手で連結してボール盤のステージまで配管した。

写真 ボール盤の集塵用に塩ビパイプ(VU50)を配管した

上写真の状態でサイクロン集塵システムを動作させてみたが、今ひとつ吸い込み能力が低い感じ。

リニューアルしたサイクロン集塵システムは数個のボールバルブを使っているので空気漏れは殆どないので上写真塩ビパイプは強力に吸い込んでいる。

でも塩ビパイプ先端からボール盤ステージ中央穴付近まで10cmくらいの距離があるので、中央付近で発生する切り屑を吸い込む能力が減衰するようだ。要するに他の部分の空気も吸い込んでしまう。

対策案としては、塩ビパイプをステージ中央に近づける案もあるが、そうするとボール盤作業に支障をきたす。

他の対策案としては、塩ビパイプの先端に何かメガホン状の構造物を追加するなどして、ステージ中央付近を効率よく集塵出来るように空気の流れを調整するなどを考えている。

まとめ

サイクロン集塵システムのリニューアル作業がほぼ完了した。

当記事はDIY作業部屋のサイクロン集塵システムの配管リニューアル作業の第6回目だ。

数年前に設置したサイクロン集塵システムでは配管のゲート機構にブラストゲートと呼ばれる板状のシャッター機構を採用していた。

これらのブラストゲートは海外や日本の木工系の多くのYouTuberが使っているのでワテも使ってみたのだが、隙間から空気が漏れる欠点がある。

一つの配管に5個くらいのブラストゲートを付けると、その空気漏れも大きくなり集塵能力がかなり低下するのだ。

その代替としてワテが採用したのが、密閉性の良いボールバルブだ。水道用に使うバルブなので密閉性は十分に高い。

ワテが使ったボールバルブは下写真の製品では無いが、似たようなタイプのやつだ。

VU50サイズの塩ビパイプには50Aサイズのボールバルブを使うが、50Aサイズのボールバルブは安くても2千円くらい、高いやつだと5千円以上だ。

一方、ブラストゲートは一個千円程度からある。

もし皆さんも今後サイクロン集塵システムを自作するなら、少々値段が高くてもボールバルブを使うことをお勧めしたい。

ワテは一個三千円くらいのボールバルブを5個使っているので二万円弱の出費だが、最初からボールバルブにしておけば良かったと思う。

サイクロン集塵システムは空気漏れがあると、途端に集塵能力が落ちるのだ。要するに使い物にならない。

なお、ボールバルブは開閉レバーの操作が物凄く硬い物がある。低価格帯の製品ほど硬いように思う。

そう言う製品は片手でバルブを開閉するのは困難なので両手で力一杯回す必要がある。

でも頻繁にボールバルブを開閉する箇所にはそれでは作業がやり辛い。

なので、ネット通販で購入するよりもホームセンターなどの店頭で実際にボールバルブの開閉バルブを操作してみて軽く動かせる製品を買うのが良いだろう。

今後の予定としてはトリマーテーブルを作りたいと思っている。

今回追加した洗濯ホースをトリマーテーブルに接続して使ってみたい。

従来は集塵無しでトリマーを使うと大量の切り屑が飛び散っていたのだ。

(続く)

コメント