RSコンポーネンツさんは2023年6月30日(金)18:00まで配送料無料キャンペーン中だ。

みんな急げ!

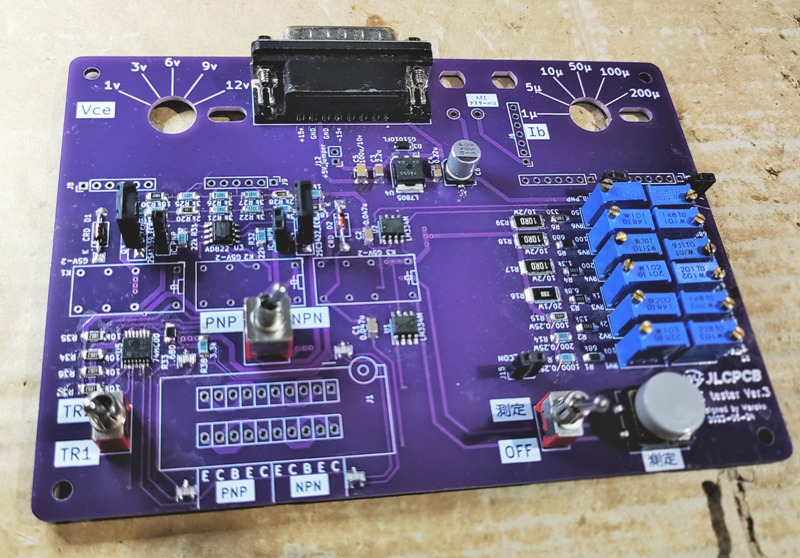

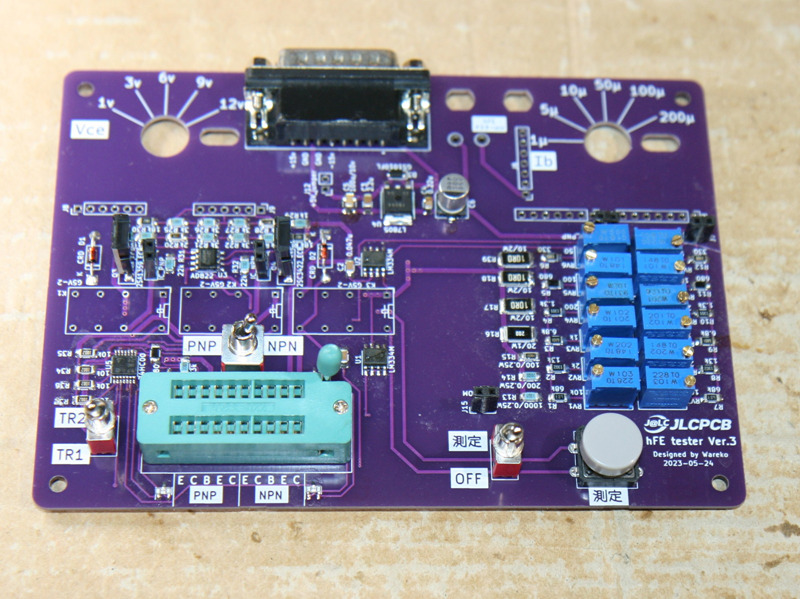

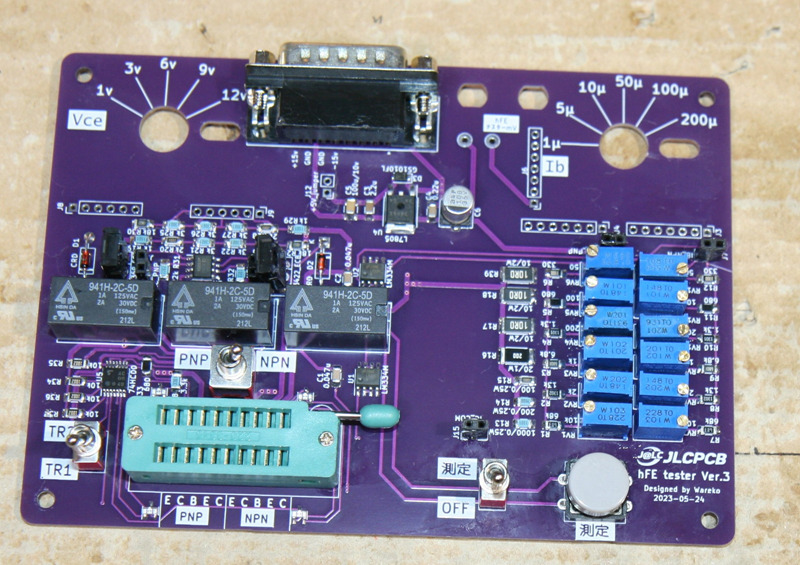

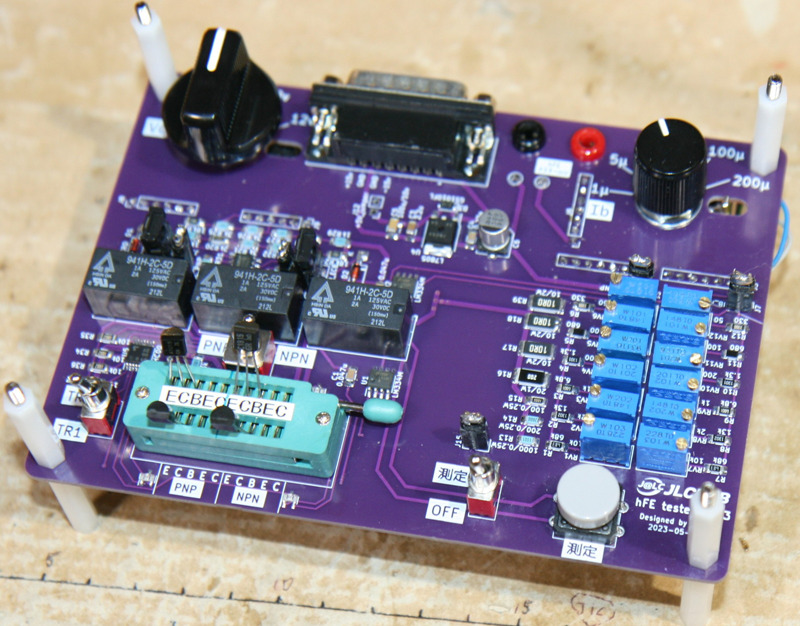

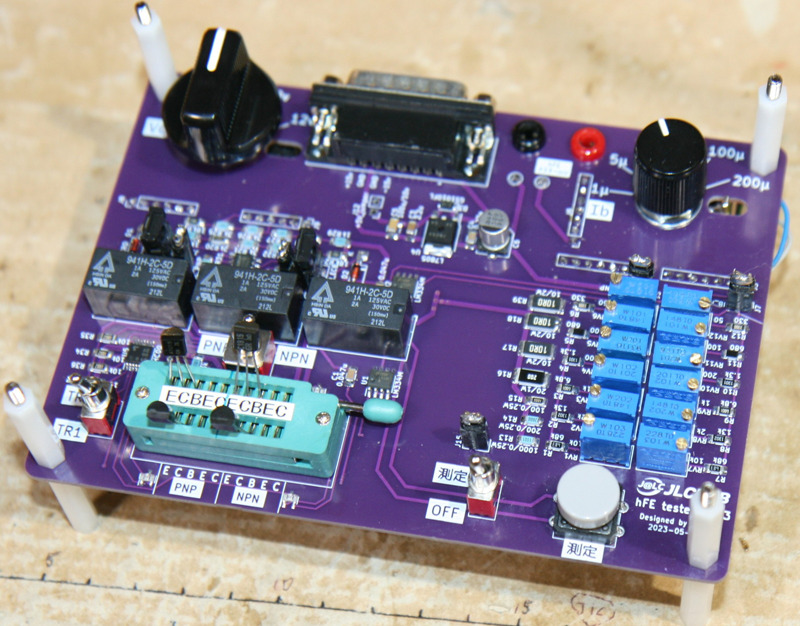

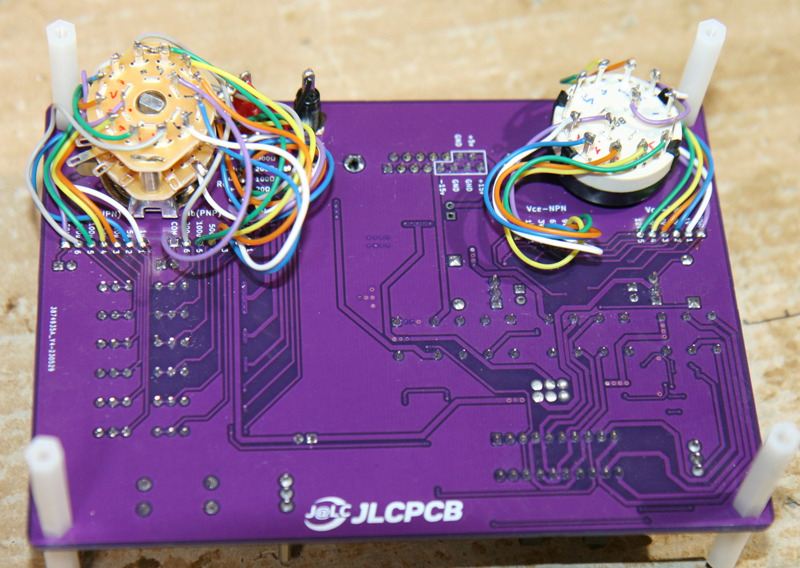

現在製作中のトランジスタhFEテスターV3が無事に完成した。

前回記事ではトランジスタhFEテスターV3の回路設計とKiCadを使った専用プリント基板設計、JLCPCBさんへの基板発注までの作業を紹介した。

その後、JLCPCBさんのプリント基板は一週間ほどで自宅に到着したので部品の半田付けを開始していたのだが、型番を間違えてネット通販で購入したオペアンプがあった。

そこで、本来使う予定のオペアンプをRSコンポーネンツさんに発注して、先日ようやく全部品が揃ったので半田付けが完了した。

その結果、無事にトランジスタhFEテスターV3が完成したのだ。

今回設計したプリント基板はかなり複雑な配線パターンで、かつ、使う部品も表面実装部品、リード部品、トグルスイッチ、ロータリースイッチなど、各種の部品を取り付けられるように基板を設計していた。

KiCadを使った設計作業では入念に回路図をチェックすると同時に何度もデザインルールチェックを行ったので配線間違いなどは無いとは思っていたが、ワテ自身、正常動作するかどうかは半信半疑だった。

それが無事に完成したのだ。素晴らしい。

では本題に入ろう。

JLCPCBさんから届いたhFEテスターV3用両面スルーホール基板

下写真がDHLで届いたJLCPCB製のプリント基板だ。

写真 DHLで届いたJLCPCB製のプリント基板

DHLの袋を開封すると、下写真のようにJLCPCBさんのいつもの青色の小箱が出てくる。

写真 DHLの袋から取り出したJLCPCBさんの青色の小箱

箱を開けると下写真のように10枚のプリント基板が真空パックされて、クッション材に包まれている。

写真 JLCPCB製プリント基板(10枚)が真空パックされてクッション材に包まれている

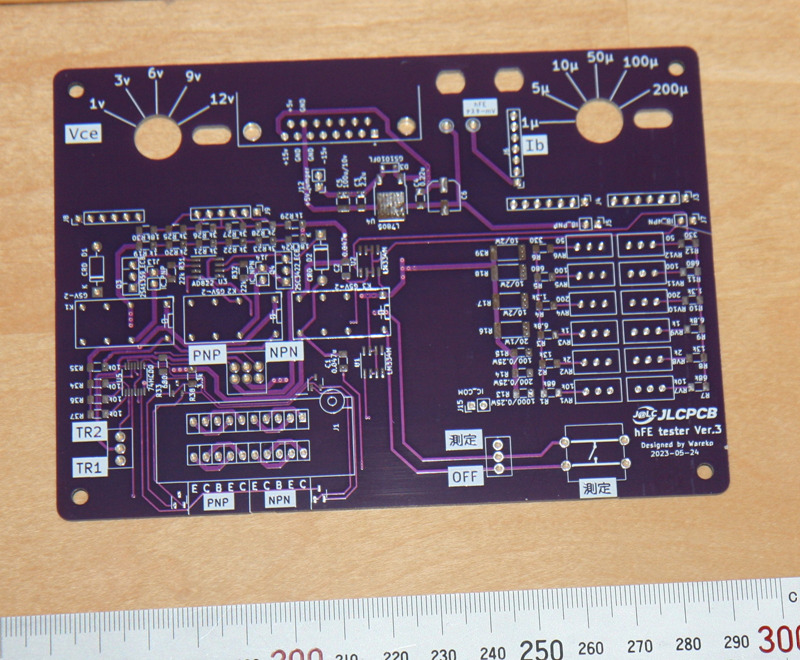

真空パックを開封して一枚のプリント基板を取り出した(下写真)。

写真 トランジスタhFEテスターV3用の専用プリント基板(JLCPCB製)

今回JLCPCBさんへ発注した基板の仕様をまとめると以下の通り。

基両面スルーホール基板(1.6mm厚)

基板色:紫

シルク文字:白

ランド処理:有鉛ハンダメッキ(HASL with Lead)

銅箔厚さ:35μm

基板に描いているシルク文字で最小のものは抵抗の「R1」や「10k」などの文字で、

幅 1mm

線幅 0.15mm

で描いている。

過去にJLCPCBさんには何度も基板を発注しているが、これらの極小文字もかすれたりすること無く今回の基板も綺麗に印刷されている。

今回発注した基板の特徴としては冒頭でも説明したように、表面実装部品、リード部品、トグルスイッチ、ロータリースイッチなど、各種の部品を取り付けられるように設計している。

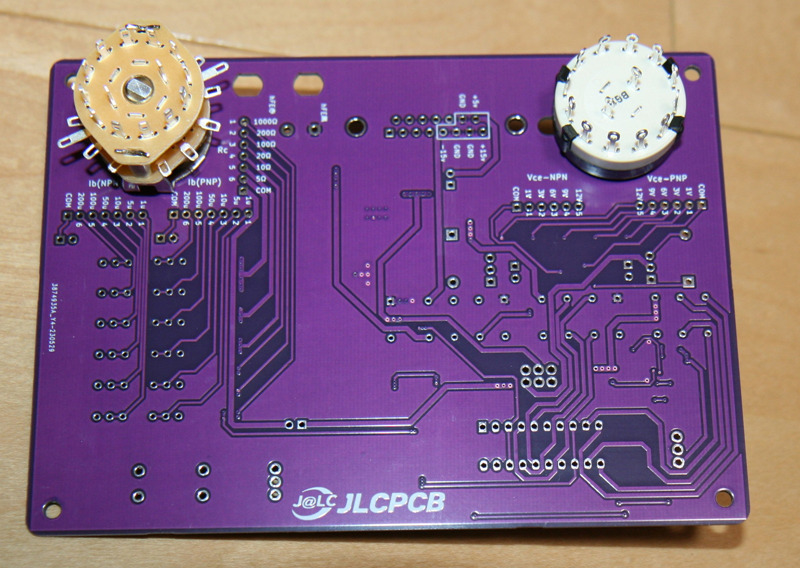

下写真のようにロータリースイッチが取付穴に正しく収まるかどうか確認したところ、問題なく取り付けられる事が確認出来た。素晴らしい。

写真 hFEテスターV3の基板にロータリースイッチが設計通りに付くことが確認出来た

上写真のようにプリント基板にロータリースイッチなどの大型パーツを直接取り付けられるように設計した理由は、配線作業がやり易いからだ。

もしロータリースイッチやトグルスイッチなどをアルミシャーシなどに取り付けてプリント基板まで配線を引っ張ると、配線も長くなるしメンテナンスもやり辛い。

一方、上写真のようにプリント基板に全部の部品を取り付ける方式なら、組み立て易いしメンテナンス性も良くなるのだ。

なお、上写真においてJLCPCBさんのロゴ文字が印字されているが、これはワテが基板をJLCPCBさんに発注した事をメモする目的で入れている。

JLCPCBさんに基板を発注すると自動でロゴ文字が入るわけではないのでご注意下さい。

hFEテスターV3用プリント基板にパーツを半田付けする

表面実装タイプの三端子レギュレータをホットプレートで半田付けする

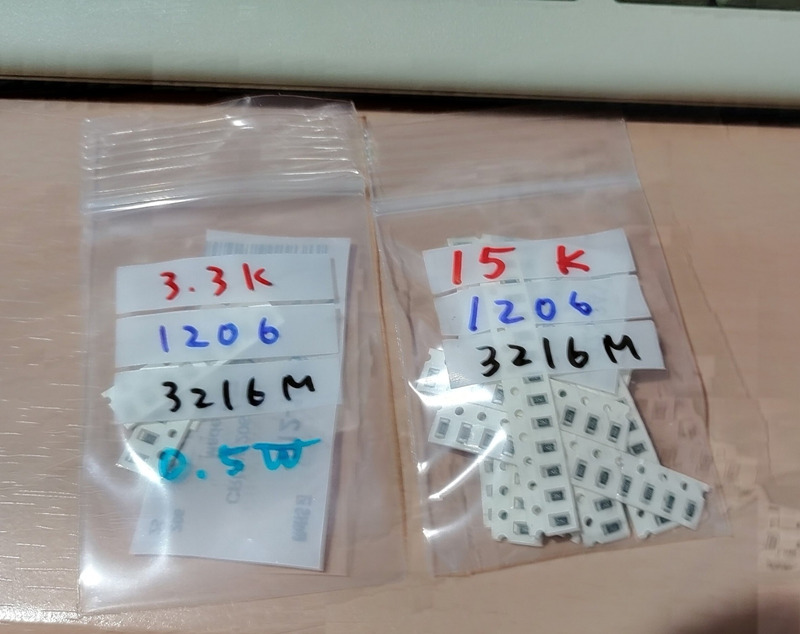

表面実装部品のうち、抵抗やコンデンサはなるべく3216M(1206)サイズの物を採用しているので、これくらいの大きさなら手ハンダで付ける事が出来る。

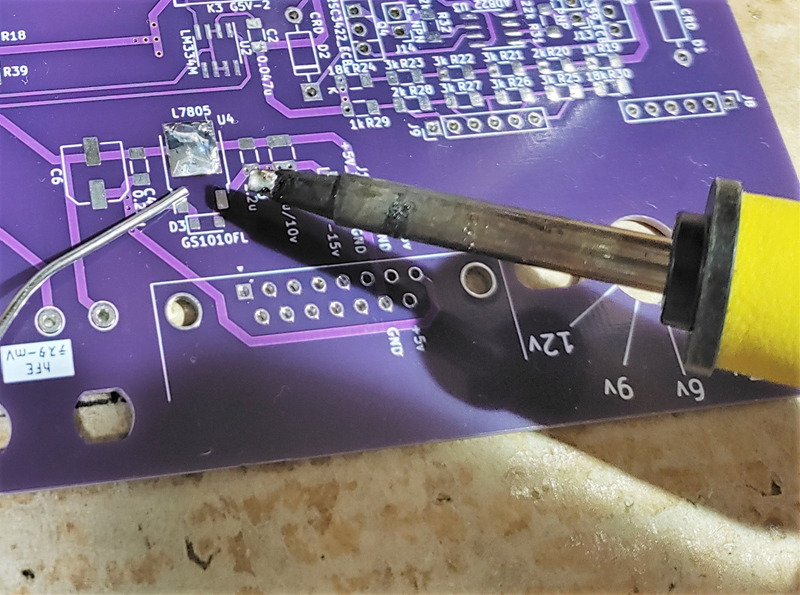

下写真の表面実装型の三端子レギュレータ7805Sは背面の大きな電極を手半田付けすることは困難なのでホットプレートを用いて半田付けする。

写真 表面実装型の三端子レギュレータ7805Sの背面電極をホットプレートリフローで半田付け

まず下写真のように三端子レギュレータ7805Sの背面電極を半田付けする場所に手半田付けで半田を盛っておく。このあとでフラックスも塗布しておく。

写真 三端子レギュレータ7805S背面電極を半田付けする場所に手半田付けで半田を盛っておく

ホットプレートの端に5mmほどの半田の小片を載せて、電源をONする。

この時点ではまだプリント基板は載せない。

半田の小片が溶けたら適温になったので、下写真のように三端子レギュレータを載せたプリント基板をホットプレートの上に乗せる。

写真 熱いホットプレートに三端子レギュレータを載せたプリント基板を置く

数十秒後くらいに三端子レギュレータの下の半田が溶けたら、三端子レギュレータが正しい位置にあることを確認する。もし位置ずれしていたら、ピンセットや爪楊枝などで突いて位置を修正する。

その後、ラジオペンチなどでプリント基板を摘んで素早く取り出し、自然冷却する。ワテの場合は作業机の上にダンボールを敷いているのでその上に熱い基板を載せて冷却する。

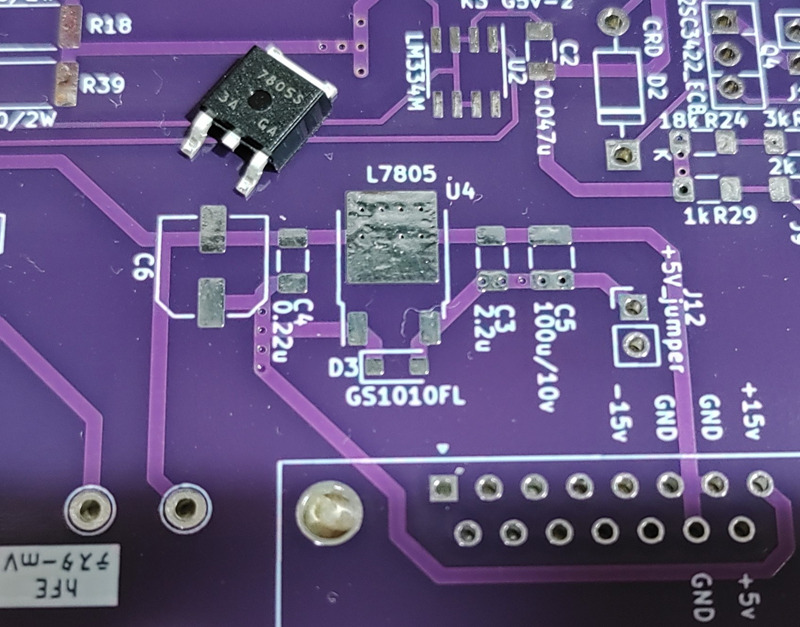

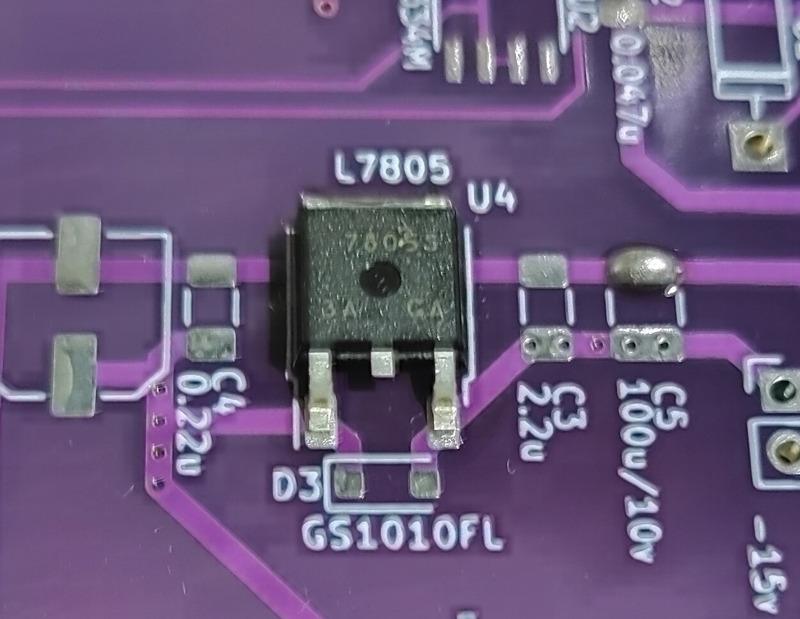

下写真は、自然冷却して無事に三端子レギュレータの背面電極の半田付けが完了した状態。

写真 無事に三端子レギュレータの背面電極の半田付けが完了した

このようにホットプレートを使ったリフローは、とても簡単なので皆さんにもお勧めしたい。

あとは三端子レギュレータの二箇所の足を手で半田付けすれば完了だ。

ちなみにこの7805S三端子レギュレータはhFEテスターV3に与える外部電源±15Vのうちの+15Vから+5Vを生成する目的で使っている。+5Vは7400 NANDロジックICやDC5Vリレーに使う。

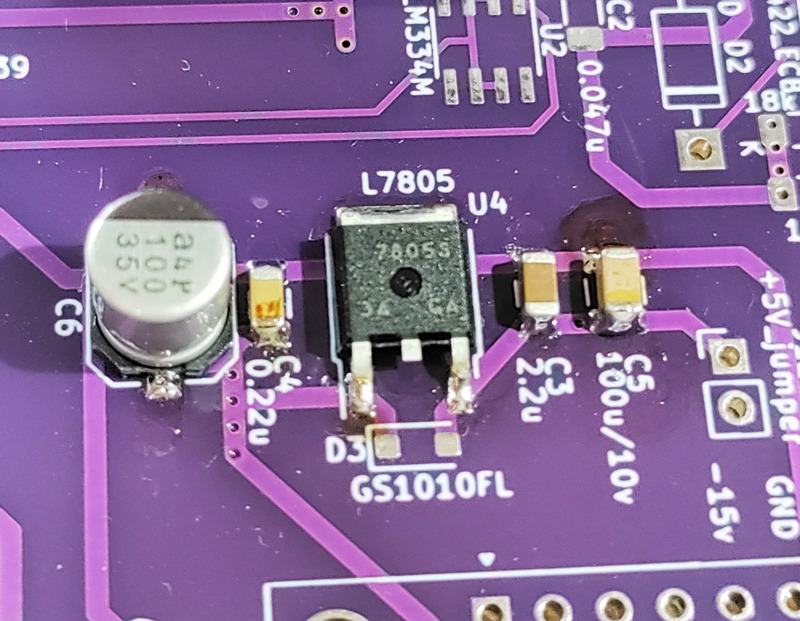

下写真が7805S三端子レギュレータやその周辺回路だ。

写真 7805S三端子レギュレータによる+5V生成回路部分

上写真の表面実装型電解コンデンサ(Φ6.3mm)、セラミックコンデンサ(3216M)も手半田付けした。初めてこの小さなコンデンサを手で半田付けするのは難しかったが、慣れれば誰でも出来るだろう。

ただし、これくらい小さな部品の半田付け作業では実体顕微鏡は必須だと思う。

ワテは下写真のような液晶ディスプレイ付のデジタル顕微鏡が欲しいと思っている。

表面実装部品の整理整頓方法(ワテ流)

下写真は今回のトランジスタhFEテスターV3製作プロジェクトで使うためにRSコンポーネンツさんで購入した表面実装部品(抵抗、コンデンサなど)だ。

写真 RSコンポーネンツさんで購入した表面実装部品(抵抗、コンデンサなど)

冒頭でも紹介したが、RSコンポーネンツさんは2023年6月30日(金)18:00までの発注確定分は配送料無料キャンペーン中だ。

この際、表面実装部品などを買い揃えておくと良いだろう。

表面実装型の抵抗はワテの場合は下写真のようなナイロン小袋に入れて保管するようにしている。

写真 ワテ流の表面実装型抵抗の保管方法(ナイロン小袋利用、抵抗値やサイズを手書き)

ワテが表面実装部品を整理した記事はこちら↴

さて、本題に戻ろう。

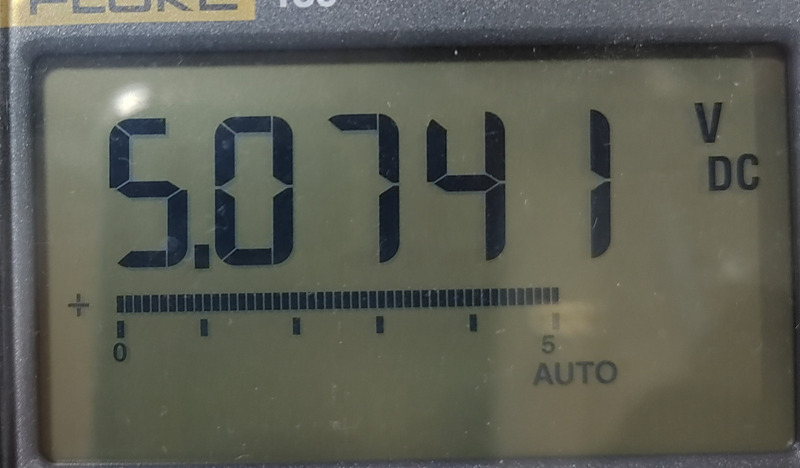

三端子レギュレータで5Vを生成する部分の動作確認をしたところ、下写真のようにDC5Vが得られたので正常動作が確認出来た。

写真 三端子レギュレータでDC5V生成部分の正常動作が確認出来た

いい感じだ。

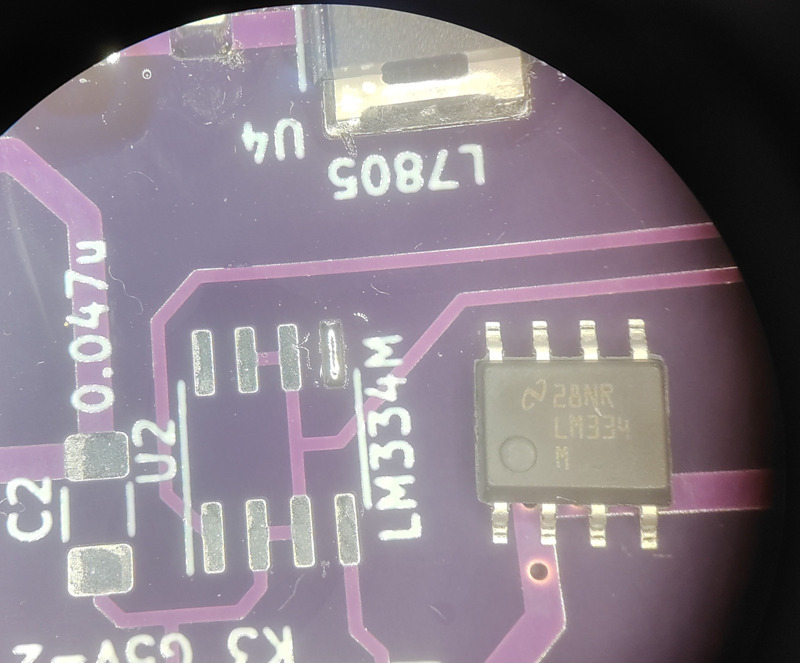

LM334定電流ICを半田付けする

ワテ設計のトランジスタhFEテスターV3では、被測定対象となるトランジスタのベース電流IBをロータリースイッチ切り替えで6段階に切り替えられるようにしている。

ベース電流を生成する部分には定電流ICであるLM334を採用した。その辺りの経緯は前回記事を参照して頂きたい。

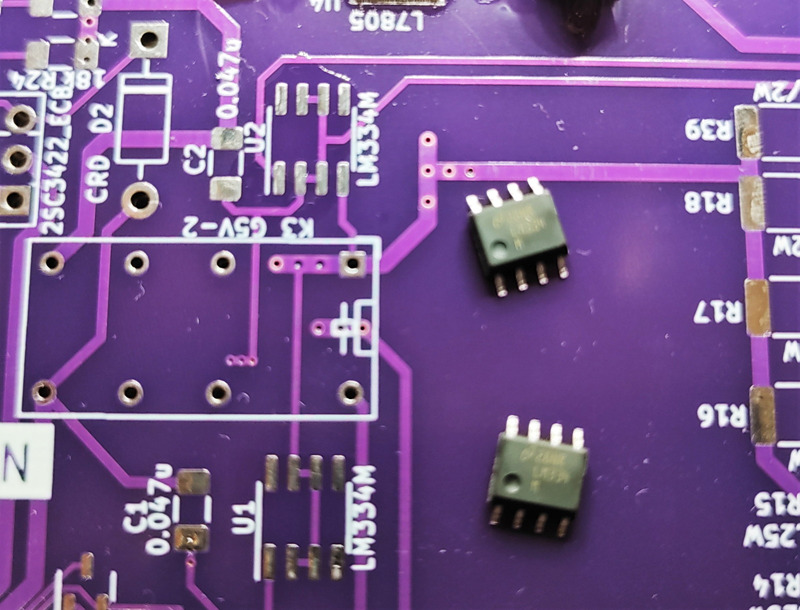

下写真のように二個のLM334を使っている。PNPトランジスタ測定部とNPNトランジスタ測定部の二箇所にLM334を使う。

写真 定電流IC LM334を手半田付けする前

上写真のLM334のKiCadのフットプリントは以下の通り。

Package_SO:SOIC-8_3.9×4.9mm_P1.27mm

リード型のLM334は三本足(V+, V-, R)なのだが、上写真のICタイプでは足が8本もある。その理由はV+とRは各1つだが、V-が4つ、NCが2つあるからだ。

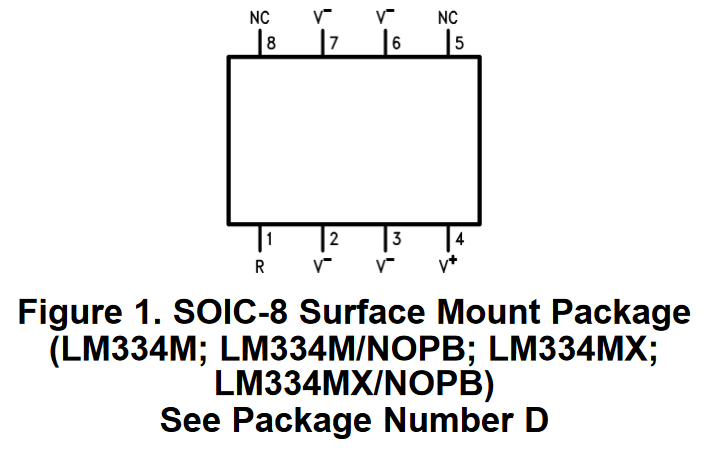

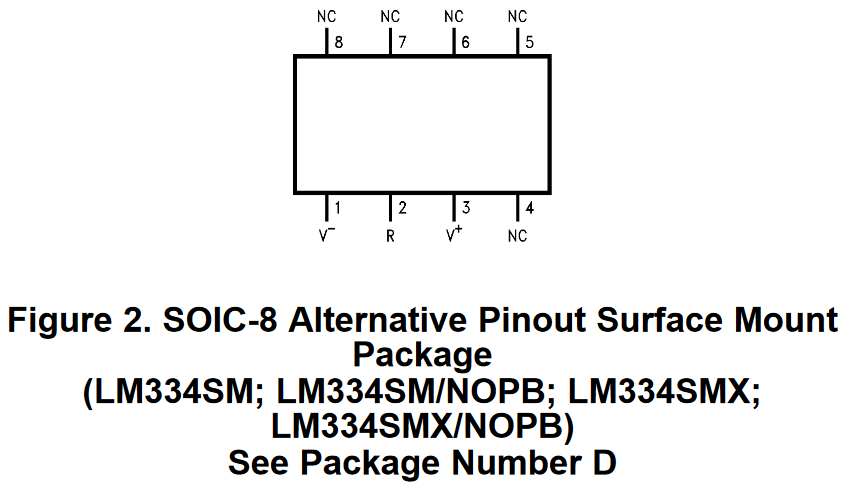

なお注意事項としてはSOIC-8タイプのLM334は足の配置が異なる2タイプがある(下図)。

|

|

引用元 https://www.ti.com/lit/ds/symlink/lm134.pdf

今回使ったLM334は上図左のタイプだ。RSコンポーネンツさんで購入した。

SOIC-8タイプのLM334を半田付けする場合には下写真のように1箇所のパッドに半田を盛る。

写真 SOIC-8タイプのLM334を手半田付けする

このあと、フラックスを塗ってLM334を乗せる。その1箇所の足を半田付けしてLM334を固定したら、残りの足も半田付けすれば良い。

これらの作業で使うハンダゴテはワテの場合はD型のコテ先(下写真)を使っている。

写真 HAKKO 2.4D型コテ先の例

上写真のD型コテ先は幅2.4mmの直線状なのでコテ先を少し寝かせれば広い接触面積で基板を一気に熱する事が出来るので大型部品の半田付けにも使える。

あるいは今回のようにICの半田付けではコテ先端の直線部分を使えば数本の足を一気に半田付けすることも可能だ。

あるいは角の部分を使えば細かい部品の半田付けも出来るのでD型コテ先は万能型だ。

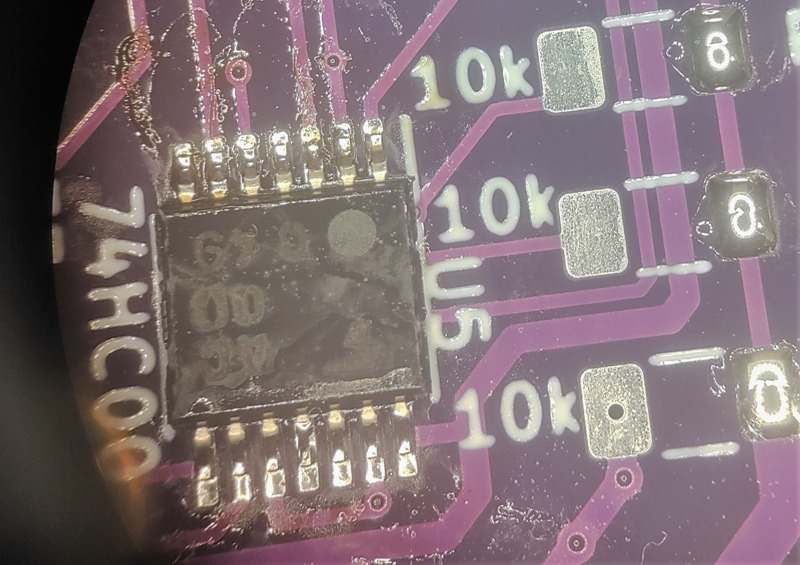

TC74AC00FT CMOS 2入力NANDゲートTSSOP-14

次もICを半田付けした。

秋月電子で買ったTC74AC00FT(CMOS 2入力NANDゲート)で、フットプリントはTSSOP-14だ。

写真 秋月電子で買ったTC74AC00FT(CMOS 2入力NANDゲート、TSSOP-14)

下写真のように無事に半田付けが完了した。

写真 TC74AC00FT(CMOS 2入力NANDゲート、TSSOP-14)半田付け完了

表面実装部品を半田付けする際のコツとしては、フラックスをタップリと塗布してから半田付けすると良い。

フラックスを塗っておけば溶けた半田が酸化しにくいので流動性が良く、いい感じでパーツの足と銅箔ランドの隙間に半田が流れ込んでくれる。

上写真では基板や部品の表面がフラックスでベタベタに汚れているが、全部品の半田付け完了したらフラックスはクリーニングするので問題ない。

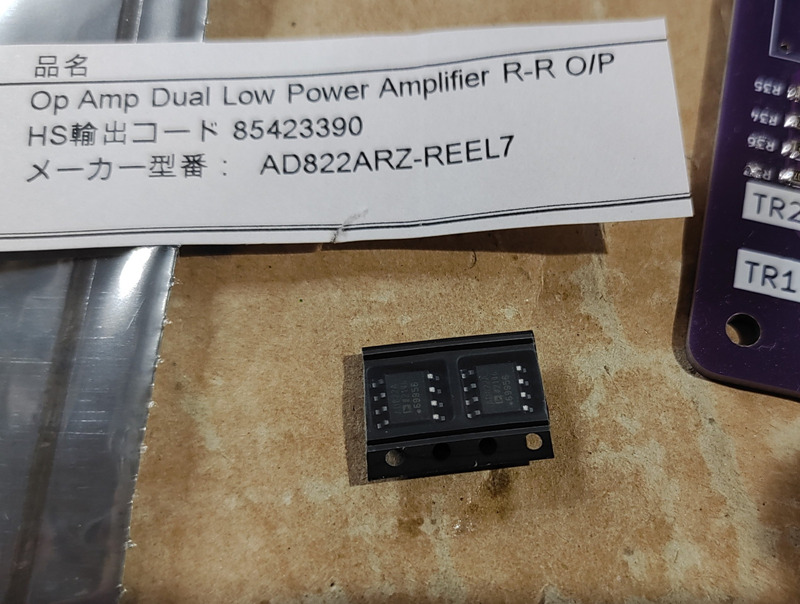

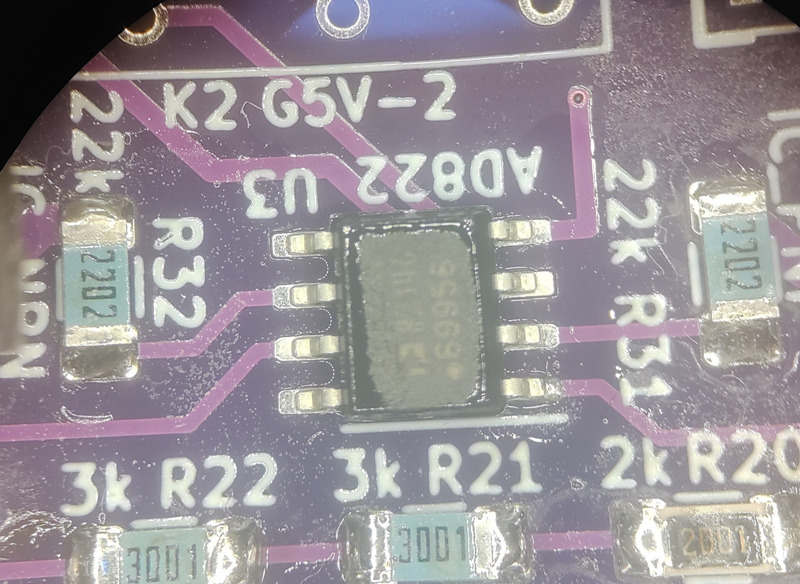

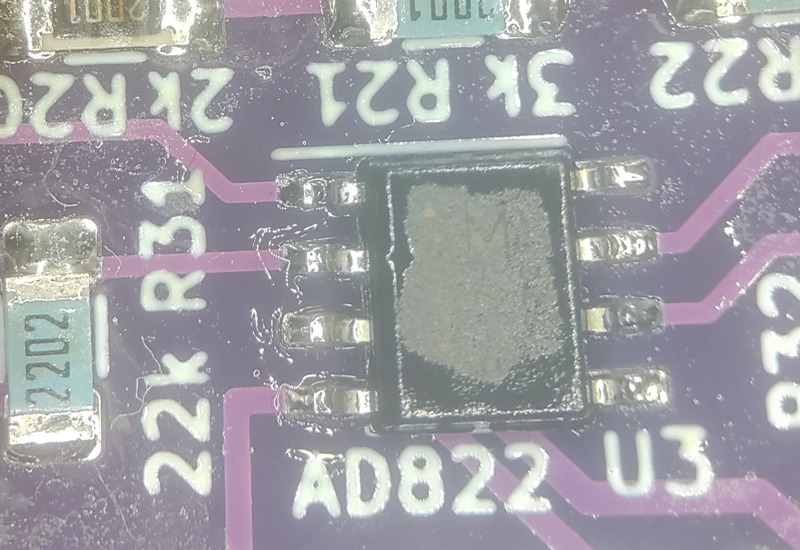

計装アンプ AD822は2回路入りを使う

トランジスタhFEテスターV3では、被測定対象トランジスタのVCEを5段階切り替え(1, 3, 6, 9, 12V)で設定出来るようにしている。このアイデアはぺるけさん設計のhFEテスター高機能版から借用させて頂いた。ぺるけさんの製作例ではカスコード回路でVCE切り替えを実現しているが、ぺるけさんによると、その部分をOPアンプ置き換えてDC帰還をかけるように変更するとより精密にVCEの電圧を設定出来るとの事だ。

当ブログの読者のとんとかいも様が設計されたそのOPアンプ式のVCE設定回路をワテのhFEテスターV3に流用させて頂きた。とんとかいも様が使われていたOPアンプが計装アンプAD822だったので、ワテもそれを使ったのだ。

秋月電子のサイトに計装アンプAD8226ARZというのを見つけて、これか!と思って購入したのだが、これは1回路入りだった。

写真 秋月電子 計装アンプAD8226ARZは1回路入り

ワテの場合は2回路入りのAD822ARZを想定してKiCadで基板設計していたので、秋月の1回路入りでは半田付け出来ない。

という訳で、改めてRSコンポーネンツさんに2回路入りのAD822ARZを発注したら数日後に届いた。送料無料キャンペーン期間中なので嬉しい。

写真 RSコンポーネンツさんから2回路入りのAD822ARZを購入した

このAD822ARZのフットプリントは定電流IC LM334と同じく以下の通り。

Package_SO:SOIC-8_3.9×4.9mm_P1.27mm

下写真のようにフラックスを塗布してAD822ARZを載せる。

写真 フラックスを塗布してAD822ARZを載せる(半田付け前)

下写真のように8本の足を半田付けした。

写真 フラックスをタップリ塗布してからAD822ARZの8本の足を半田付けした

注意事項としてはハンダゴテの熱でパーツを壊す事故を避けるために、加熱時間は2秒以内くらいにするのが良いと思う(ワテの場合)。

もし位置ずれなどで上手く行かずに手こずった場合には、深追いせずにハンダゴテを離す。

そして、深呼吸して一旦落ち着く。

そのあと、ハンダゴテのコテ先をクリーニングして、フラックスも基板に再塗布してから再挑戦するのが良い。

ワテお勧めのコテ先クリーニングツールは以下の2つだ。

電子工作では半田付けの良し悪しが作品の完成度や信頼性に大きく影響する。

という訳で電子工作を趣味として長くやるなら半田付け関連ツールにはある程度の金額は投資はすべきだと思う。

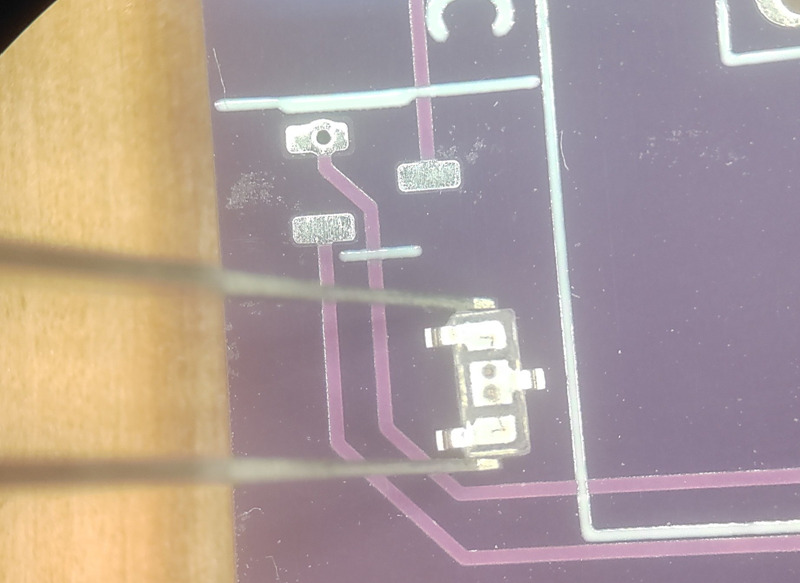

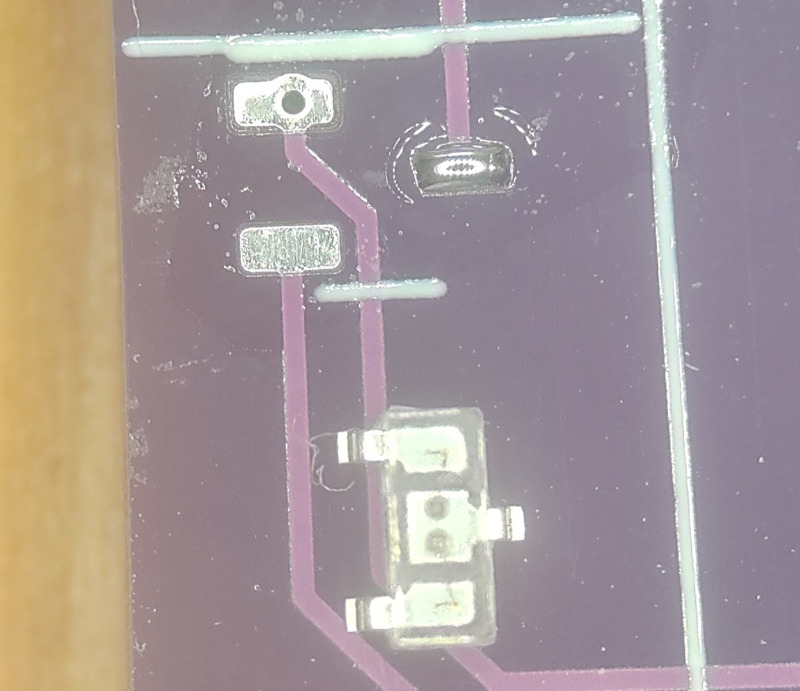

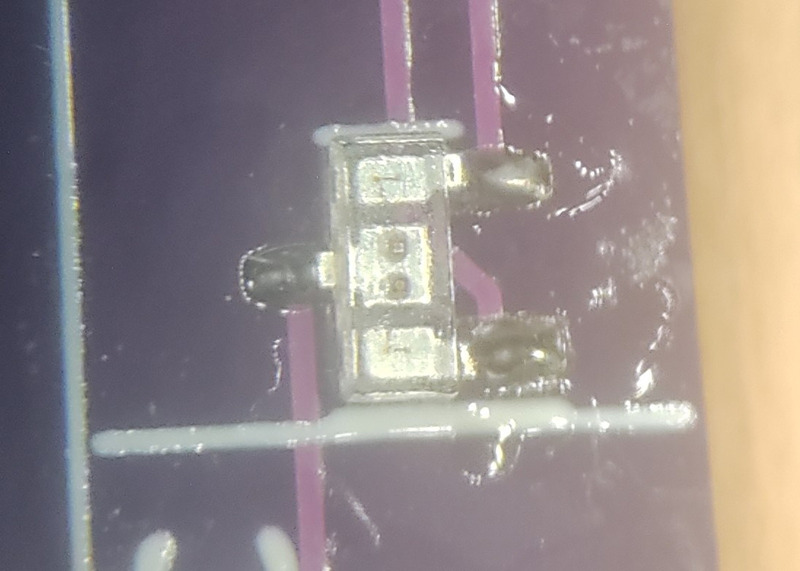

秋月2色LED(SOT-23-3)を手半田付けする

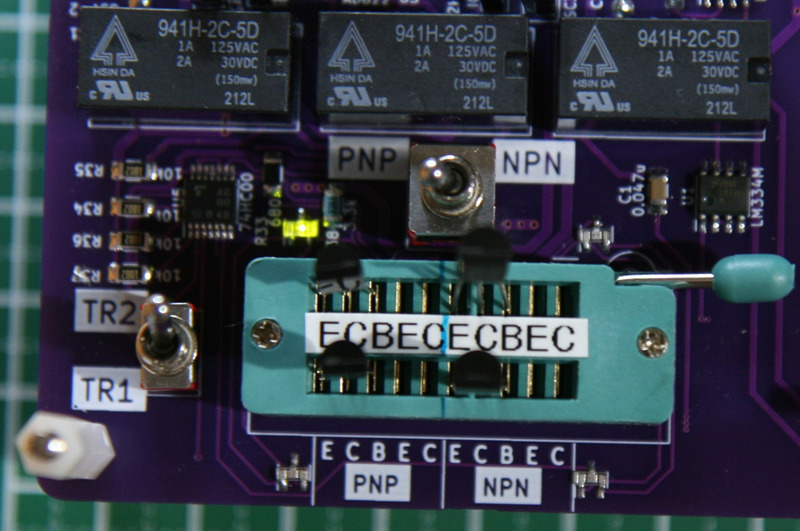

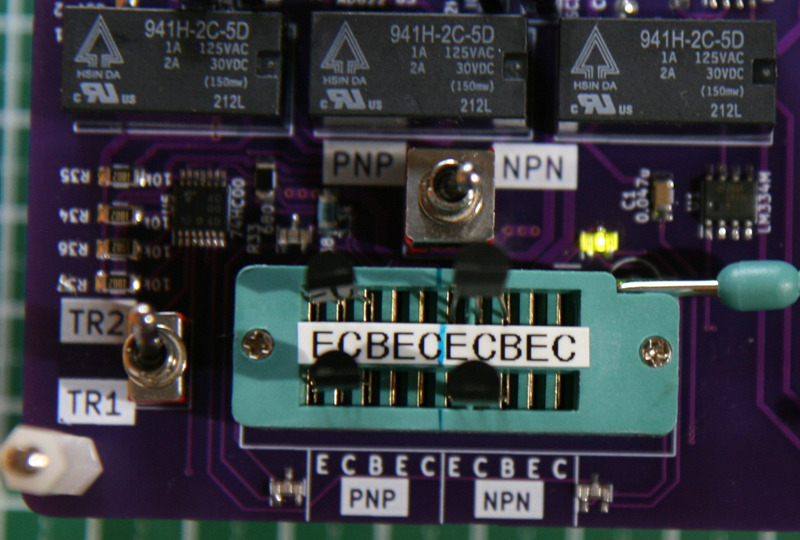

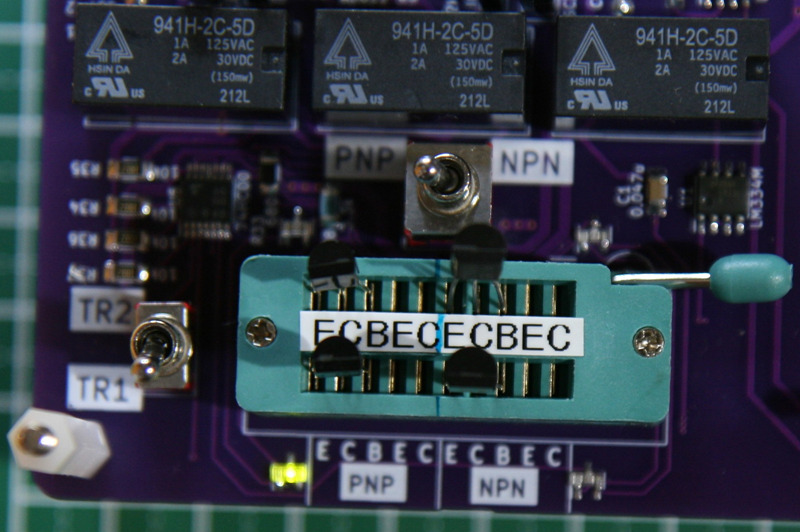

ワテ設計のトランジスタhFEテスターV3では、ゼロプレッシャーソケットに最大四個のトランジスタを挿し込める。PNP、NPN各2個だ。

トグルスイッチを使ってその四つのトランジスタの一つを選択してhFEを測定するのだが、選択されているトランジスタ脇のLEDを光らせるようにしている。

そのLEDが下写真の極小のLEDだ。

写真 秋月の2色(赤・緑)チップLED カソードコモン KM-23ESGC(10個入)

2色(赤・緑)チップLED カソードコモン KM-23ESGC(10個入)

KingbrightのSOT-23パッケージ面実装用2色LEDです。基板上のモニタリングに最適です。・色:赤・緑

・パッケージ/ケース:SOT-23-3

・サイズ/寸法:3mm×2.4mm×1.05mm

・結線:カソードコモン

引用元 https://akizukidenshi.com/catalog/g/gI-06846/

SOT-23-3と言う極小LEDを手半田付けする。

写真 精密ピンセットで小型LEDをつまむ

表面実装部品の半田付け作業では爪楊枝やピンセットは必須だ。

|

|

写真 左:爪楊枝を使って位置合わせする、右:1箇所に半田を盛る

下写真のように爪楊枝の先で部品を抑えておいて半田付けすると良い。

|

|

写真 左:爪楊枝なら部品を傷つける心配が無い、右:三箇所の半田付けが完了

リード型の抵抗やコンデンサしか半田付けした経験が無かったワテの場合、数年前から表面実装部品をよく使うようになった。

当初はこんな極小部品の半田付けなんて出来るのか?と思っていたがやってみると案外簡単。

それに、表面実装部品なら基板の裏側に足が出ないから基板裏面の配線パターンの自由度が高くなり基板設計がやりやすい。

かつ、表面実装部品は半田付けし終わったあとでリード線を切る手間が掛からないのも嬉しい。

さらに、半田付けした表面実装部品を取り外す際も、リード線がないから簡単に取り外せるのだ。

そう言う点でも表面実装部品はお勧めだ。ワテの電子工作では今後もなるべく表面実装部品を優先して使う予定だ。

VCE設定回路のトランジスタを半田付け

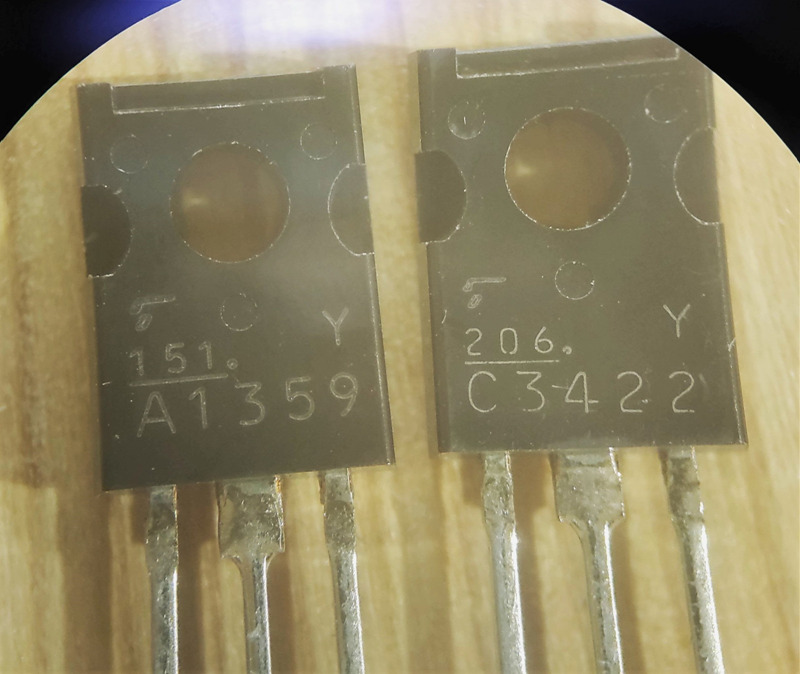

秋月電子で買ったトランジスタ(2SA1359/2SC3422)はVCE設定回路に使う。

写真 VCE設定回路のトランジスタ(2SA1359/2SC3422)秋月電子

上写真のトランジスタは東芝セミコンダクター製らしいが、刻印が薄くて読みづらい。実体顕微鏡で拡大して写真を撮ったら刻印文字が見えた。

下写真のように二個のトランジスタを半田付けした。

写真 VCE設定回路のトランジスタ(2SA1359/2SC3422)を半田付けした

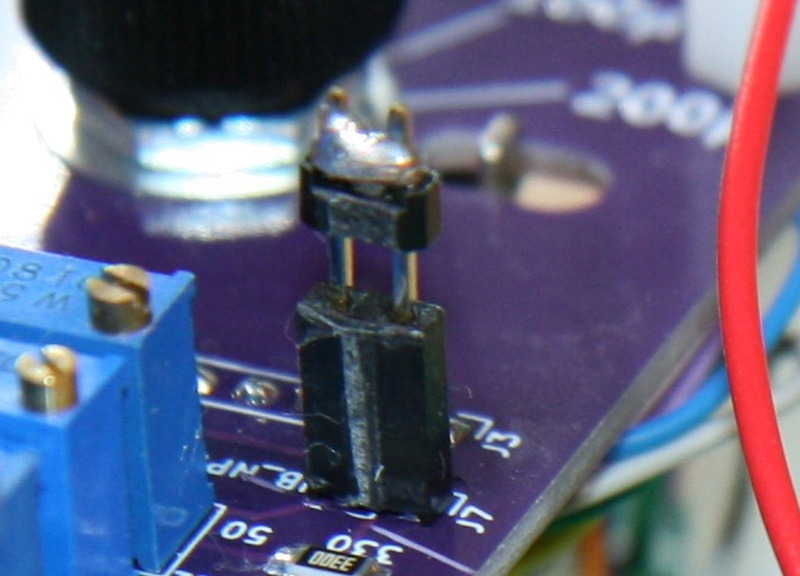

上写真で、トランジスタ脇に2ピンのソケットがあるが、これはトランジスタのエミッター電流の部分を分断していて、必要ならこの2ピンソケットに電流計を繋いで流れる電流を計測出来るようにしている。

その理由は、このVCE設定回路に使ったトランジスタのエミッター電流は被測定対象トランジスタのコレクター電流が流れ込むので、電流計を使ってコレクター電流を直接計測したい場合にこの2ピンソケットを使うのだ。通常はジャンパー線でショートしておく。

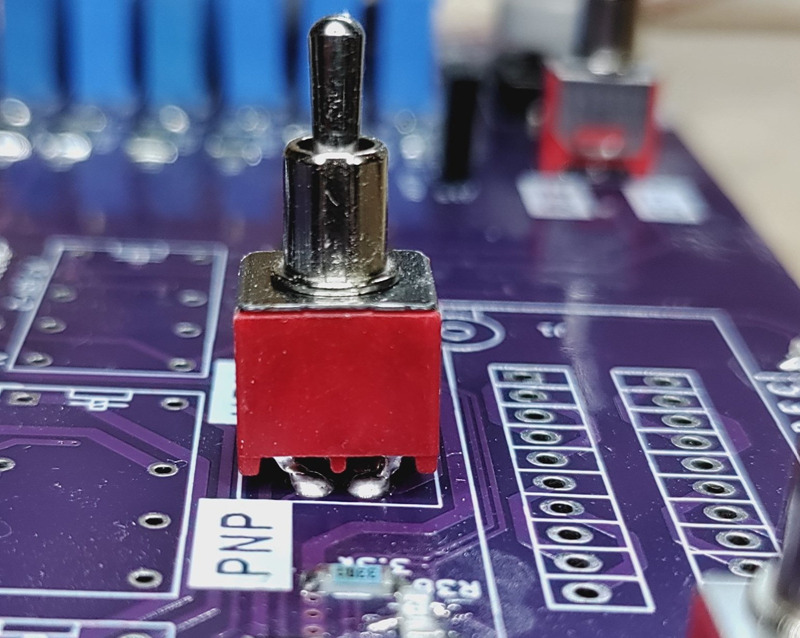

三個のトグルスイッチを半田付けする

トランジスタhFEテスターV3では三個のトグルスイッチを使う。

| スイッチの用途 | 動作 | 例 |

| 計測 ON/OFF | 単極双投 |   |

| TR1/TR2切り替え | 単極双投 | |

| PNP/NPN切り替え | 2極双投 |   |

表 トランジスタhFEテスターV3に使うトグルスイッチの紹介

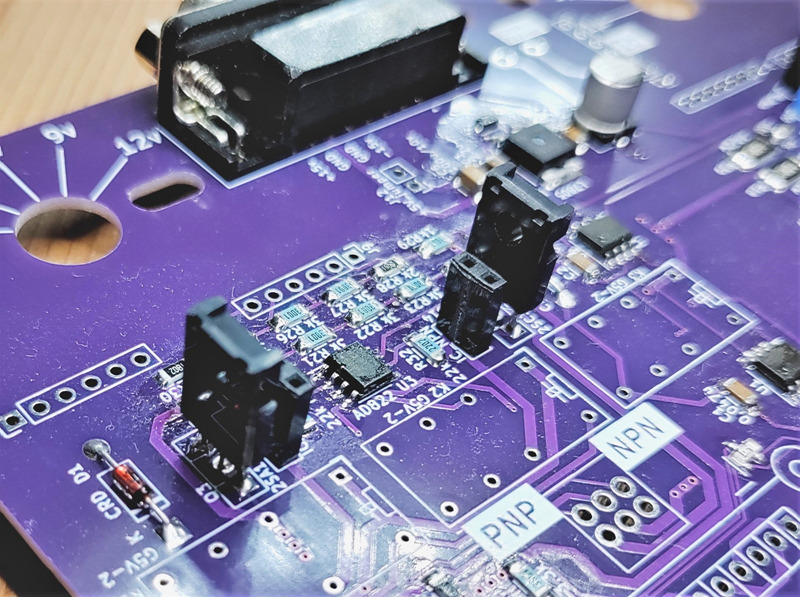

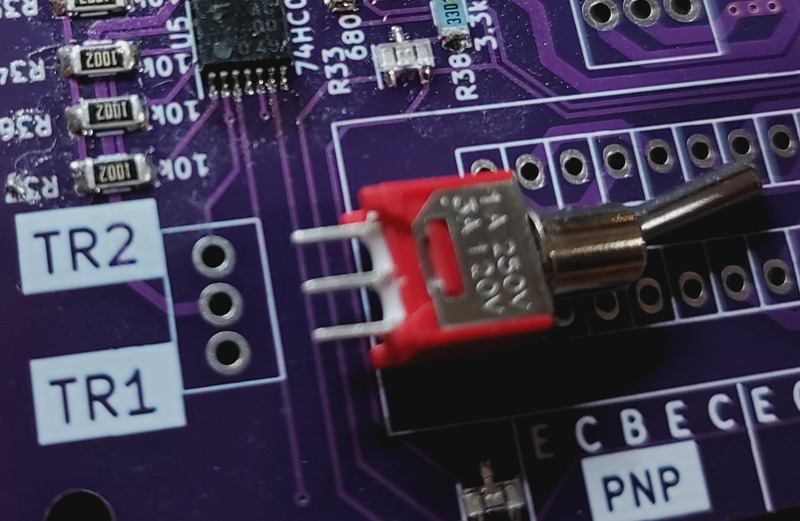

下写真はTR1/TR2切り替えに使う単極双投のトグルスイッチで、秋月電子で購入した。

写真 秋月電子の単極双投トグルスイッチとプリント基板のスルーホール

上写真のように秋月電子の基板半田付けタイプの単極双投トグルスイッチ(三本足)を基板に直接半田付け出来るよに設計したので、このあとで上手く取り付けることが出来た。

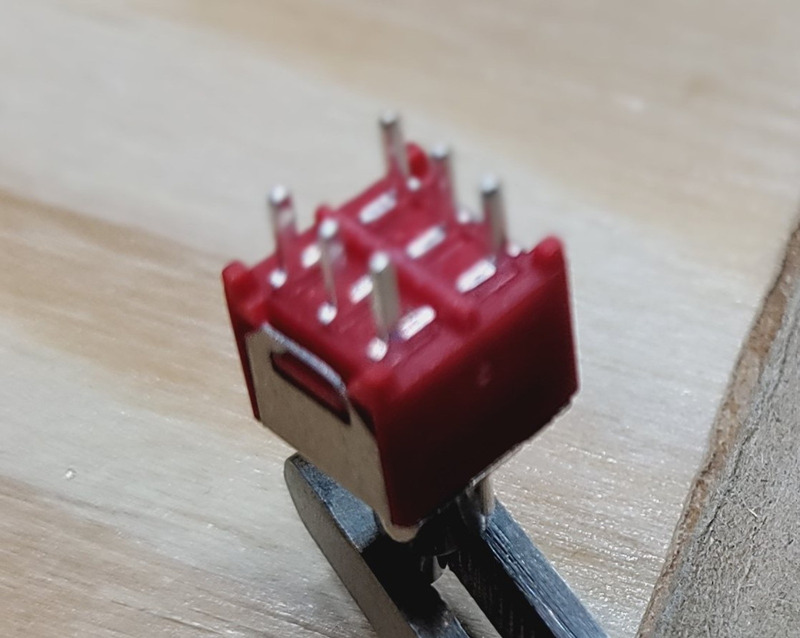

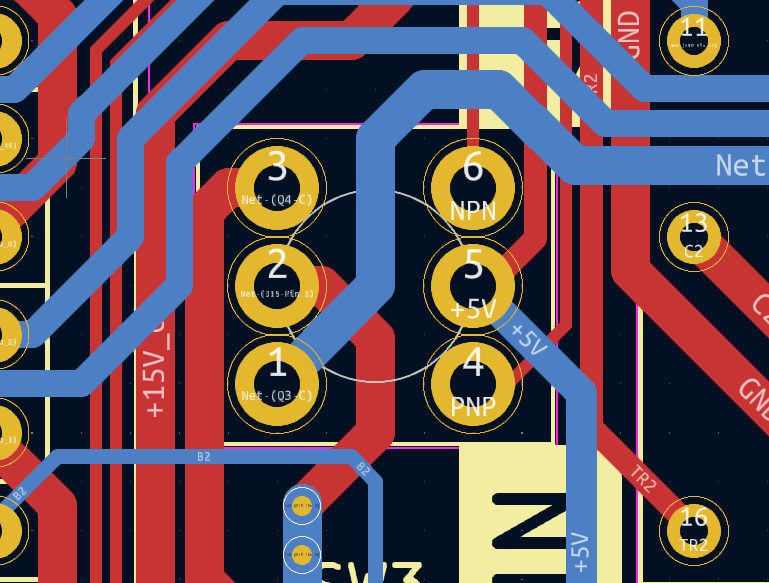

一方、PNP/NPN切り替えに使うトグルスイッチは2極双投タイプなので下写真のように六本の足がある。

写真 秋月2極双投トグルスイッチの六本の足

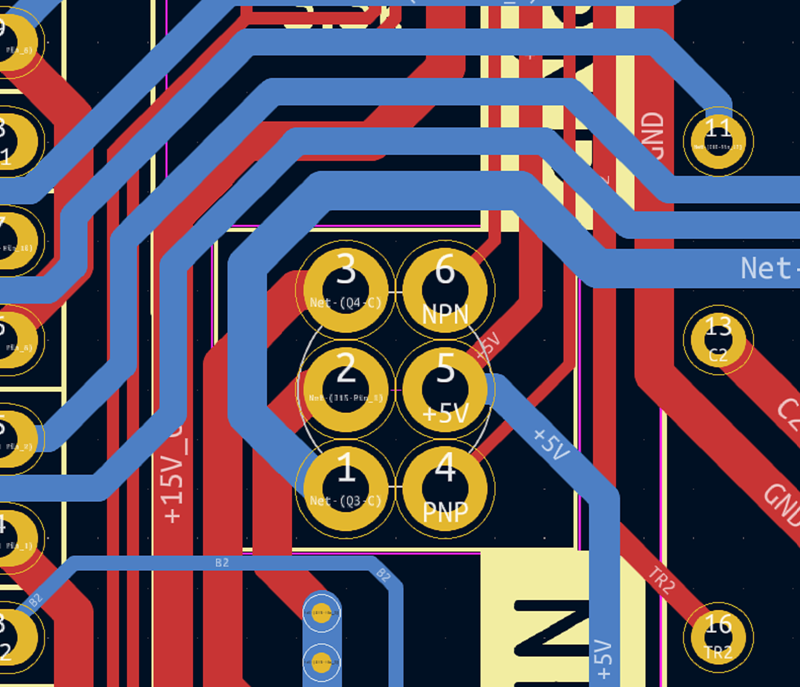

ところがKiCad設計でこのトグルスイッチの足間隔を本来の5.08mmにすべきところを、うっかり2.54mmに間違えてJLCPCBさんに発注してしまった(下図)。

|

|

図 2極双投トグルスイッチ 左:足間隔2.54mm(今回の基板)、右:足間隔5.08mm(本来の予定)

そこで下写真のようにラジオペンチを使ってこの六本足を加工して2.54mmピッチの基板に挿せるようにした。

写真 足間隔を2.54mmにラジオペンチで修正した秋月2極双投トグルスイッチ

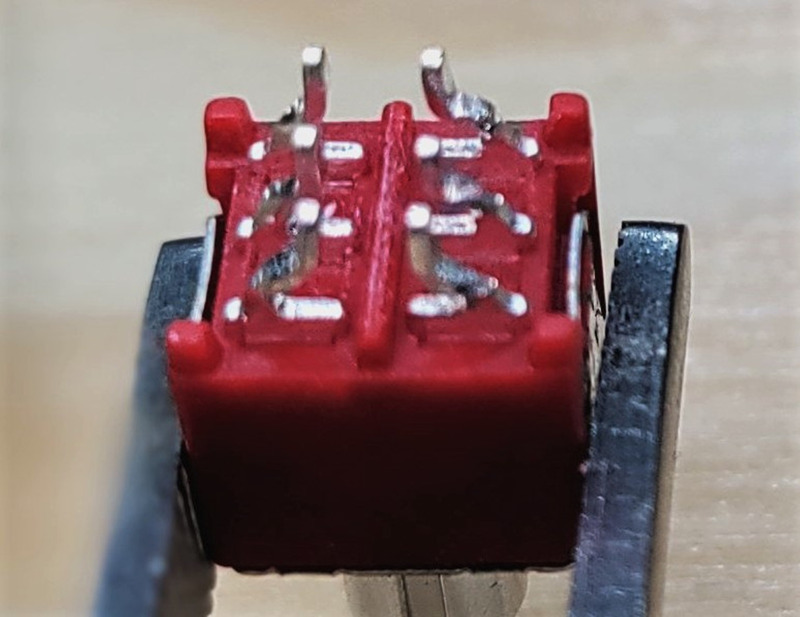

その結果、下写真のようにどうにかスルーホールに差し込む事が出来たのでこのあとで半田付けした。

写真 足加工で2.54mmピッチに修正したのでスルーホールに差し込む事が出来たトグルスイッチ

下写真のように横から見ると、5.08mmピッチの足が2.54mm間隔のスルーホールにうまい具合に収まった。

写真 5.08mmピッチの足が2.54mm間隔のスルーホールにうまい具合に収まったトグルスイッチ

上写真のように無事にトグルスイッチを半田付けする事が出来た。

全体写真は以下の通り。

写真 三個のトグルスイッチの半田付けが完了した状態

ワテの場合、今までに数十種類のプリント基板をKiCadを使って設計したが、フットプリントのこんな大きな間違いは初めての経験だ。

基板設計では、部品のフットプリント間違えに気づかずに基板を発注してしまうと、その基板は使い物にならない場合が多い。

なのでワテの場合にはKiCadで回路図を描いたら、次の作業で各部品にフットプリントを割り当てる際には念には念を入れて五回くらいフットプリントの間違いが無いか確認している。

具体的には使うパーツのデータシートをダウンロードして、足間隔、足直径などを確認してからフットプリントを割り当てる。そのようにすれば出来上がるプリント基板に間違いが入り込む可能性を極力排除出来るのだ。

ところが今回、トグルスイッチの足間隔をうっかり間違えてしまった。原因はワテの注意不足。あかんなが。

しかしまあラジオペンチで足を加工することでこの苦難を克服することが出来たのだ。

秋月トグルスイッチの足は柔らかい金属製(おそらくアルミ合金)なので、数回折り曲げると簡単に折れる。なので折り曲げは一回限りという感じで細心の注意を払って足の折り曲げ加工したのだ。

下写真のように20ピンのゼロプレッシャーソケットもはんだ付けした。

写真 20ピンのゼロプレッシャーソケットもはんだ付けした

上写真で右下の「測定/OFF」のトグルスイッチはhFE計測開始スイッチだ。

一方、その右隣のモーメンタリ型プッシュボタンスイッチは押している間だけhFE計測が出来る。

このように、使い勝手を考慮した抜群の操作性を持つワテ設計のhFEテスターV3なのだ。

ほんまかいな。

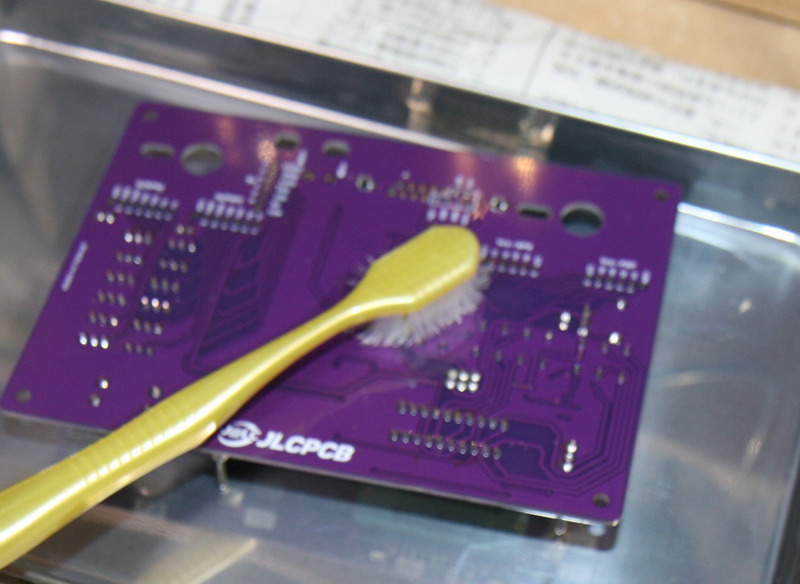

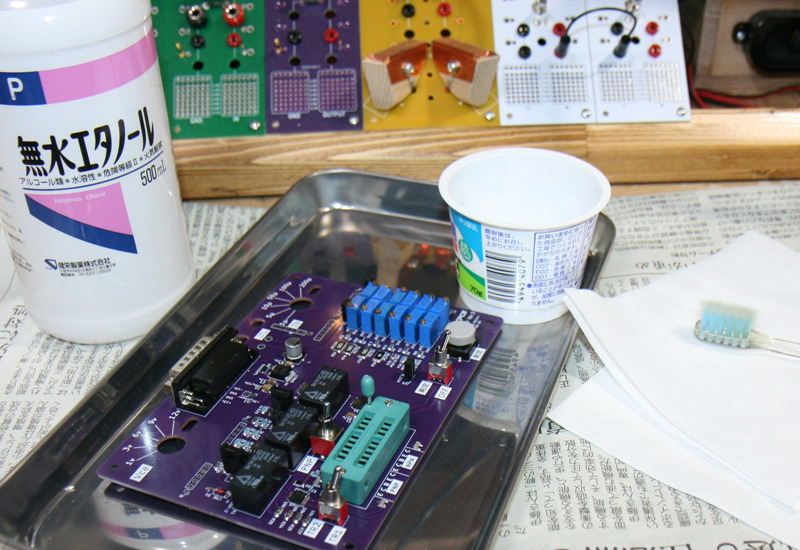

フラックスクリーナーで基板を掃除する

残す作業はロータリースイッチの取り付けと配線作業だ。

その前にプリント基板のフラックスをクリーニングしておく。

写真 プリント基板のフラックスクリーニングセット

上写真のようにステンレストレー、スプレー式フラックスクリーナー、安全メガネ、歯ブラシを用意する。

この作業ではフラックスクリーナーの薬品が飛び散るので安全メガネは必須だ。

下写真のように基板にフラックスクリーナーを噴射して歯ブラシでこする。

写真 基板にフラックスクリーナーを噴射して歯ブラシでこする

ただし歯ブラシで擦ってもフラックスが消え去るわけではなくて、基板上に広がるだけなので洗い落とす必要がある。

そこで、歯ブラシで全体を擦ったら、下写真のように基板を立てておいてフラックスクリーナーを噴射して、基板上に広がったフラックスを洗い落とすと良い。

写真 基板を立てフラックスクリーナーを噴射して基板上に広がったフラックスを洗い落とす

この作業を2~3回繰り返すと、かなり綺麗になる。

次に、無水エタノールを少量容器に入れて、綿棒やクリーンワイパーを使って基板表面の汚れを取り除く。

写真 ステンレストレーの上でクリーニング作業するとやりやすい

ティッュペーパーやキムワイプなどは破れやすいが、クラレクラフレックス(Kuraray Kuraflex)のワイパーは丈夫なのでワテ好みだ。

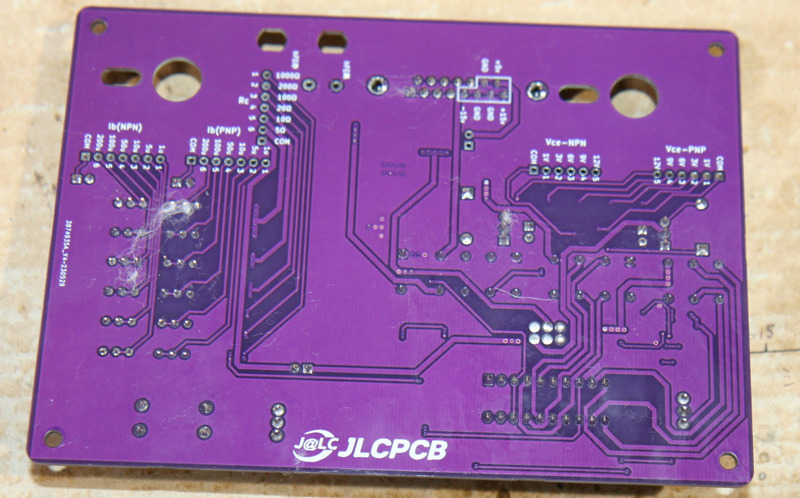

下写真がクリーニング作業が完了したプリント基板だ。

写真 クリーニング作業が完了したプリント基板(部品面)

下写真ではリード部品の足にワイパーの繊維が絡まっているのでこのあとで掃除機で吸い取れば完璧だ。

写真 クリーニング作業が完了したプリント基板(半田面)

基板の清掃が完了したので気分爽快だ。

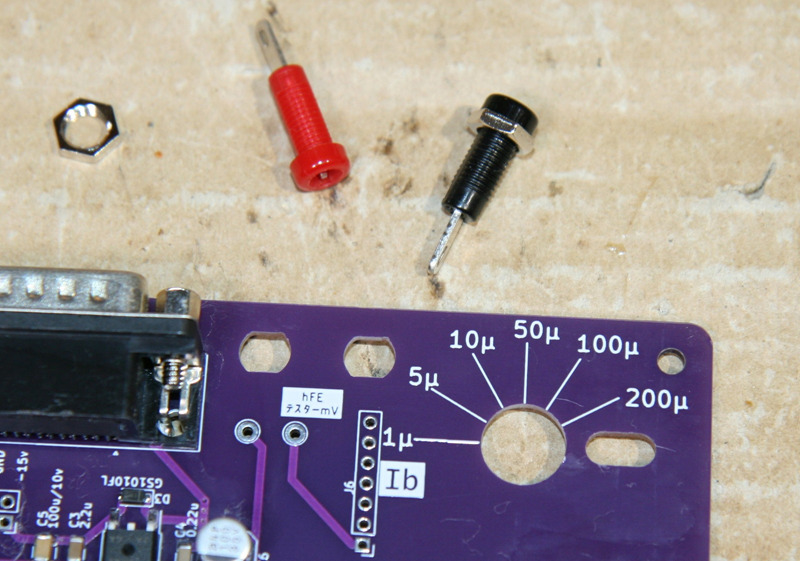

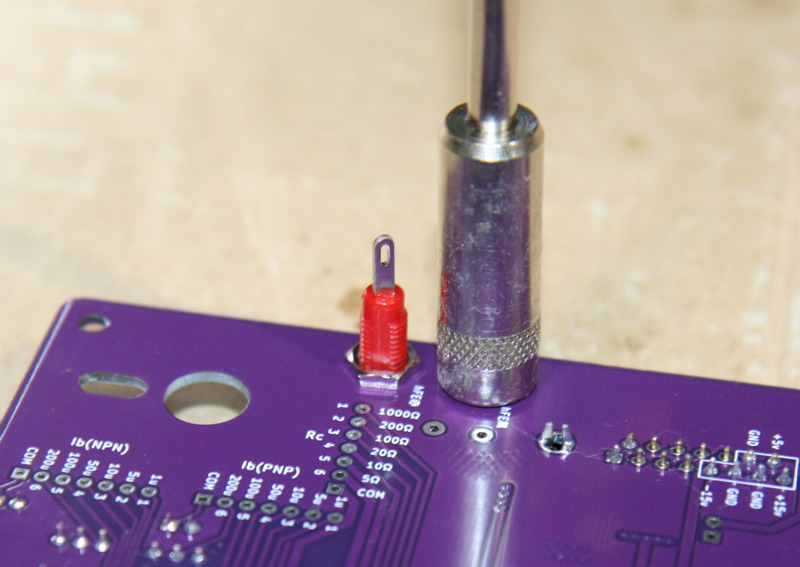

チップジャックを取り付ける

さて、次は赤黒のチップジャックをねじ固定する。

写真 チップジャック取付穴も設計通り(JLCPCB製)

JLCPCBさんに発注した基板では、上写真のようにチップジャックの取付穴が綺麗に加工されている。これはチップジャックの仕様書を参考にしてフットプリントを自作してガーバーデータを作成してJLCPCBさんへ発注したから、設計通りに仕上がったのだ。

円形穴だと部品が回転してしまうが、上写真のように回転防止の形状に仕上がっている。

下写真のようにナットドライバーで部品を固定しても、部品が回ること無く正確に固定出来るのは専用基板を設計する醍醐味と言っても良いだろう。

写真 専用基板に開けた穴にピッタリと部品が収まるとある種の快感がある

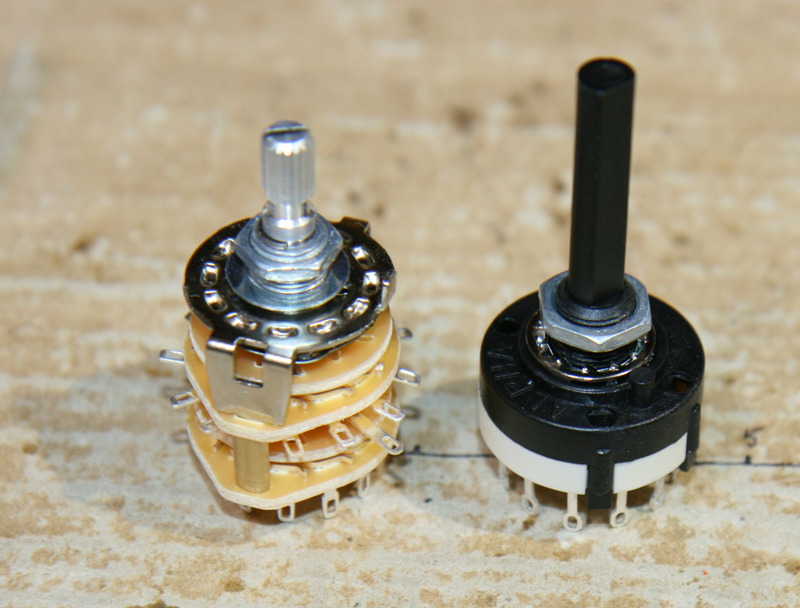

二個のロータリースイッチを基板に固定する

最後に取り付ける大物部品はロータリースイッチだ。

写真 左:2段4回路6接点(共立エレショップ)、右:2回路2~6接点可変(秋月電子)

このロータリースイッチを基板に開けた穴に差し込んで付属のナットで固定した(下写真)。

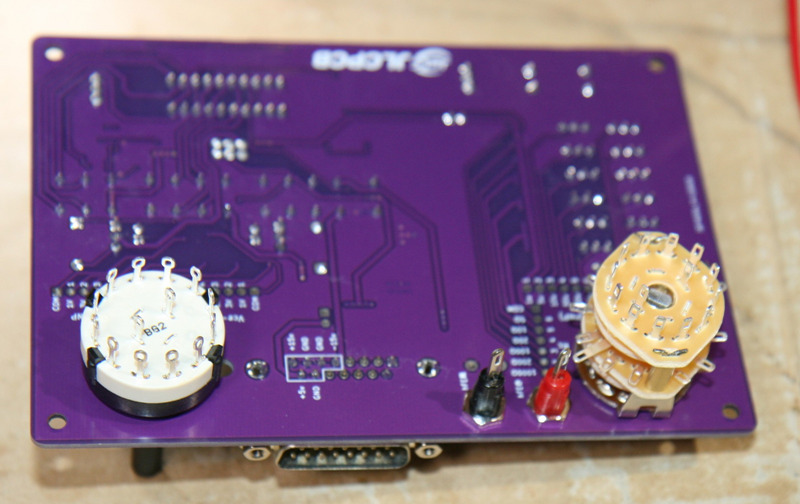

写真 ロータリースイッチを基板に開けた穴に差し込んで付属のナットで固定した

下写真のようにプリント基板にはロータリースイッチ固定穴だけでなく、その脇に回転防止の突起が収まるように穴あけ加工している。かつ、市販のいろんなロータリースイッチに対応出来るように長穴形状にしているので、汎用性が高い。

写真 ロータリースイッチをナットドライバーで固定している様子

上写真のように回転防止突起があるのでナットドライバーでナットを回してもロータリースイッチが回転しない。

これは快感だな。

もしユニバーサル基板を使ったとすると、ユニバーサル基板にドリルで穴あけ加工する必要がある。でもユニバーサル基板に綺麗な穴あけ加工するのは難しい。なぜなら既に2.54mmの格子状に多数の穴が開いているので、任意の場所に穴を開けるのが困難なのだ。

その結果、穴をヤスリで加工して広げるなどの工夫が必要になる。でもそのような加工をするとますます見た目が悪くなるのは皆さんもよくご存知だろう。

なお上写真のようにロータリースイッチ取付部には基板表面にシルク文字で1μ, 5μ, 10μ, 50μ, 100μ, 200μなどの文字や目盛を描いている。

市販のロータリースイッチの多くは一周360度に12接点を持っている。今回採用した二種類のロータリースイッチもそのタイプだ。

そうすると 360度÷12=30度 なので30度ステップで目盛を描いたのだが、JLCPCB製のプリント基板はその設計通りに綺麗に仕上がっている。

実際にロータリースイッチの軸を回してみたが、確かに30度ステップで移動するので30度刻みの目盛にピッタリ一致する。

素晴らしい!

二個のロータリースイッチを基板に配線する

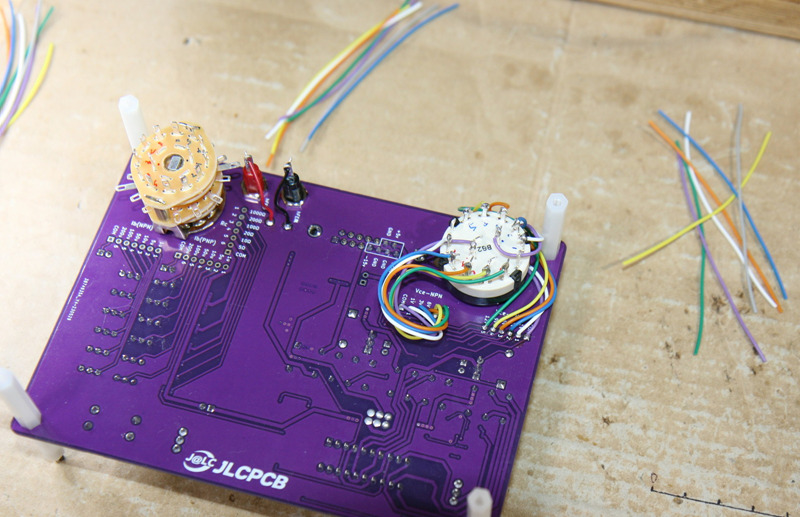

下写真でまずは右側ロータリースイッチを電線で基板に半田付けする。

写真 右側ロータリースイッチを電線で基板に半田付けする

こういう作業でワテの場合はよく悩む。

それは、基板とロータリースイッチの端子までの電線を何センチにすべきか?という感じで悩む。

一本ずつ最適長さを計測して電線をニッパでカットして半田付けするべきか?などと悩む。

要するにワテは非常に神経質で細かい、かつ物凄く粘着質だ。DIY界の変人と呼ばれている。

で、今回は数十本のワイヤーを配線する必要があるが、一本ずつ最適長さなんて計測して半田付けしていたら、何時間も掛かるだろう。

と言う事で、上写真のように各色ワイヤーを一律で7cmくらいの同じ寸法でカットした。

あとはニッパで被覆を剥いて単純な配線作業を行えば良い。

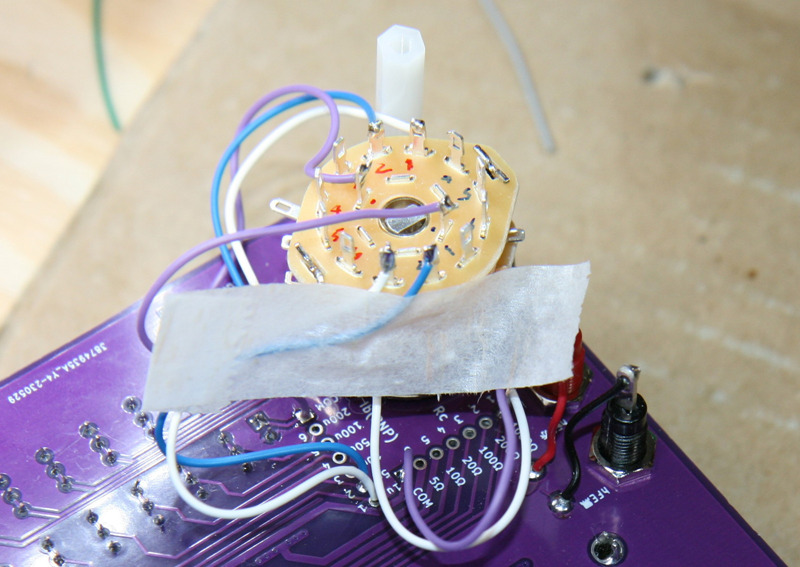

写真 マスキングテープでワイヤー位置を固定しながら半田付けする

上写真のように2段4回路6接点(共立エレショップ)ロータリースイッチの電極(COM, 1~6)は事前にテスターで導通チェックしてマジックで端子番号を手書きしている。

一方、プリント基板には設計時に電極番号(COM, 1~6)をシルク文字で描画しているのだ。

その結果、配線作業で間違う危険性を極力減らすことが出来るのだ。

こういう工夫を基板設計時にやっておくと、部品取り付け時のミスを無くせるのだ。

これは、トヨタ式「カイゼン」運動に勝るとも劣らない「ワレコ式改善運動」と呼ばれている。

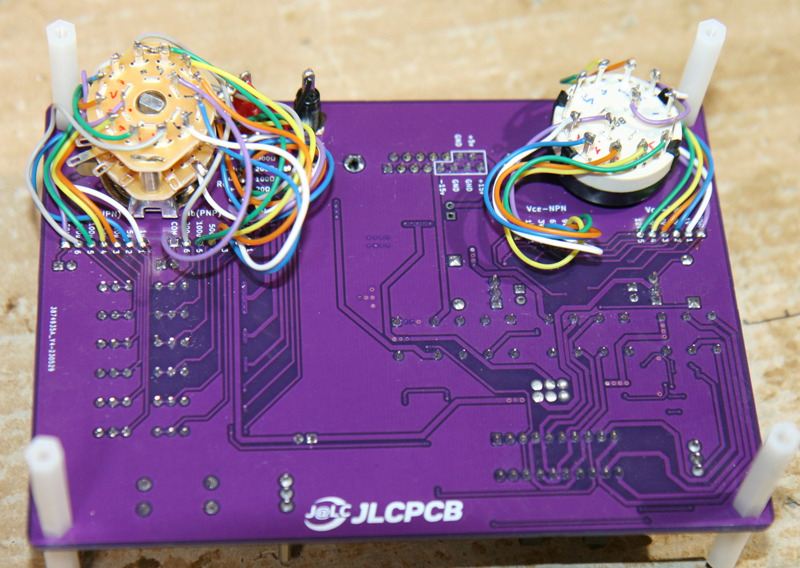

下写真のように全てのワイヤーの半田付けが完了した。

写真 全てのワイヤーの半田付けが完了した

配線作業には二時間くらい掛かった。

最近のワテは実体顕微鏡無しでは細かい半田付けが出来ないが、何事も丁寧にやるのが成功への秘訣だ。

これでトランジスタhFEテスターV3の半田付け作業は全て完了した。

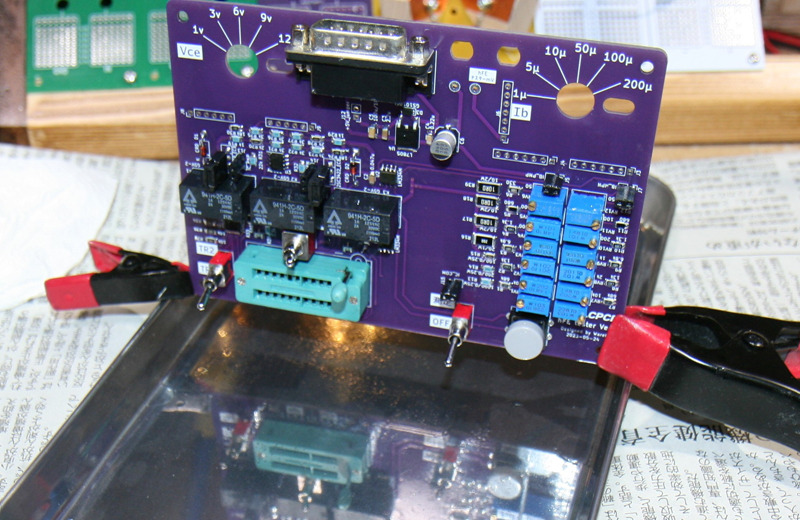

トランジスタhFEテスターV3を使ってみる

では、早速電源を接続して使ってみる。

もしユニバーサルに手配線して作成した電子工作なら、いきなり電源を入れるのは危険だ。

電源を入れる前に、配線間違いが無いか入念にチェックすべきだろう。

一方、KiCadで設計した専用基板の場合には、事前に入念にエレクトリカルルールチェック、デザインルールチェックを行っているので、回路図に間違いが無ければプリント基板に間違いが入る可能性は非常に少ない。

それにもしこの時点で配線間違いが有ったとしても修正は困難。

まあちょっとしたミスなら配線をカットしてワイヤーを半田付けして回路変更することは可能だが。

という事で、ここは一か八か外部電源から±DC15Vを印加してみる。

写真 ゼロプレッシャーソケットに2SA1015GR/2SC1815GRを各二個挿した

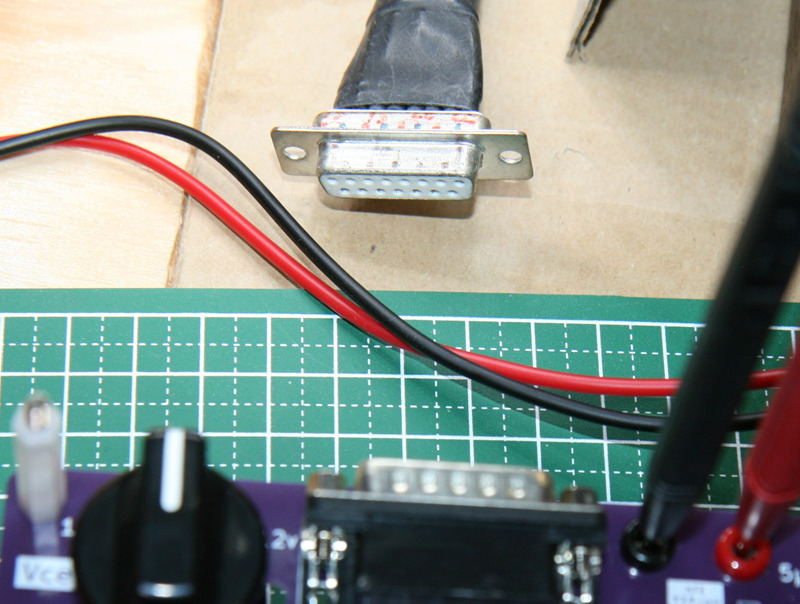

下写真のD-SUB15ピンメスはジャンク屋で購入したACアダプターを使って自作した電源出力が来ている。

具体的には以下の電源出力がD-SUB15に来ている。

0-20Vdc x 2回路

0-5Vdc x 1回路

hFEテスターV3は±15Vで動作させる。

下写真のD-SUB15ピンメスを基板側のオス端子に差し込めば通電する。

写真 D-SUB15ピンメスを基板側のオス端子に差し込めば通電

恐る恐る差し込んだが、部品が燃えるなどのトラブルもなく基板上の緑LEDが正常に光っているぞ!

赤黒チップジャックには上写真のようにテスター電圧モード(mV)にしてテスター棒を差し込んでおく。

トグルスイッチTR1/TR2とPNP/NPNを操作することで被測定対象トランジスタを選択出来る。

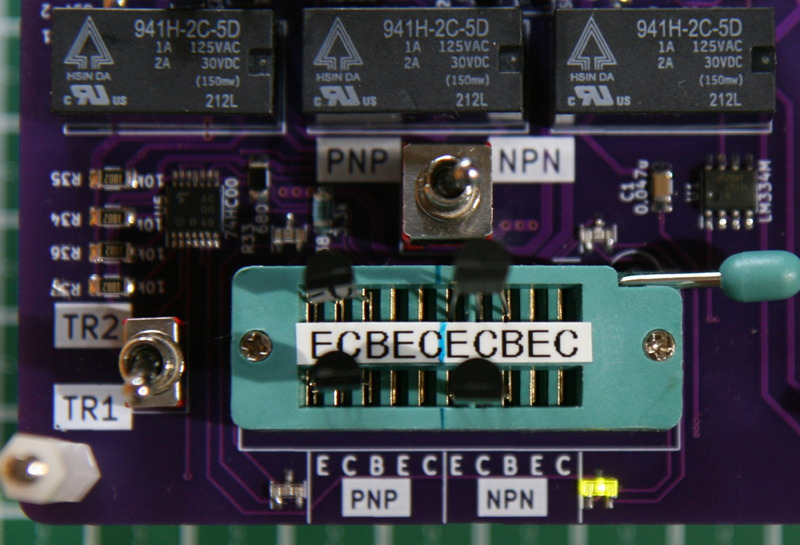

その結果、下写真のように期待通りに選択状態のトランジスタ脇の緑LEDが光ったのだ。

|

|

|

|

写真 被測定対象トランジスタの選択機能が正常動作した

素晴らしい。

この被測定対象トランジスタ選択機能は7400 NANDロジックICとリレーを使って実現しているのだが、旧型トランジスタhFEテスターV2の時に実装した。

今回もその回路をそのまま流用したのだが、V2製作時に正確な設計図を残していなかったのでV2実機を分解して配線をチェックして回路を復元したのだ。

それが期待通りに動いたので、ほっとした。

緑LEDの光量が若干暗めなのは意図的にそうしている。つまり採用したLEDは定格電流20mAなのだが、TC74AC00FTのNANDゲートで直接駆動している。

TC74AC00FTのデータシートでは、

高出力電流:|IOH|=IOL=24mA(最小)

との記載があるので、LED駆動電流は余裕を見て4mA程度にしたのだ。

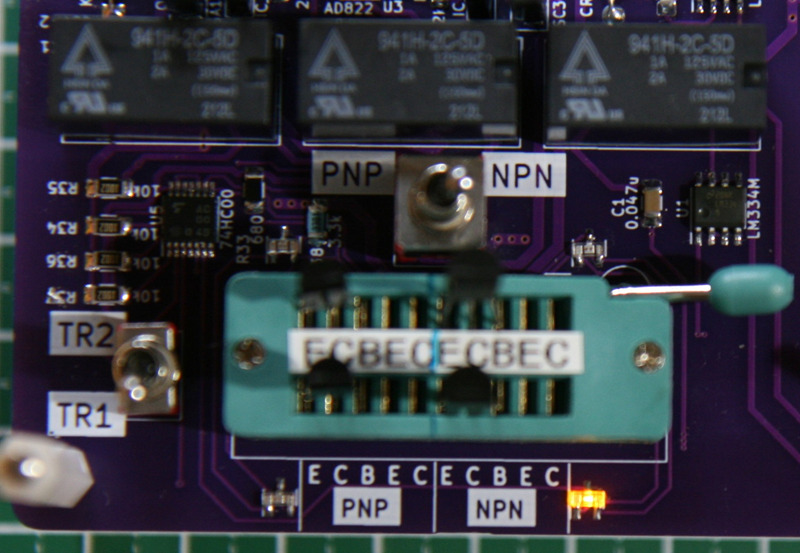

で、肝心のhFEテスト機能であるが、測定ON/OFFトグルスイッチをONに倒したら下写真のように期待通りにLEDが赤色に光ったぞ!

写真 hFE測定開始でLEDが赤色発光も期待通りに動作した

正確に言うと赤色では無くて緑と赤が同時に発光している。電流は4mAの二倍の8mA程度流れている。

上写真ではゼロプレッシャーソケットの右下の2SC1815GR(TR1/NPN)のhFEが計測されている。

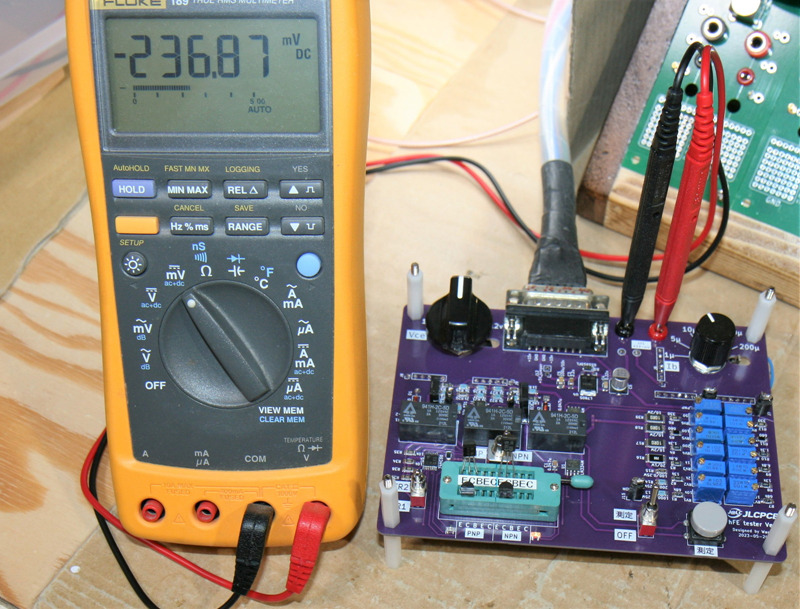

そのhFE測定値は以下のように236と計測された。

写真 2SC1815GR(TR1/NPN)のhFEが236と計測された

2SC1815GRのデータシートによるとGRランクのhFEは以下の通り。

注: hFE (1) 分類 O: 70~140, Y: 120~240, GR: 200~400, BL: 350~700

引用元 東芝2SC1815GRのデータシート

GRランクは200~400なので、測定値236は妥当な値だ。

なお、ワテ設計のhFEテスターはNPNトランジスタのhFEはマイナスのDC電圧で表示される。

DC -236.87mVならhFE 236と解釈するのだ。PNPの場合はhFEはプラスのmVで表示される。

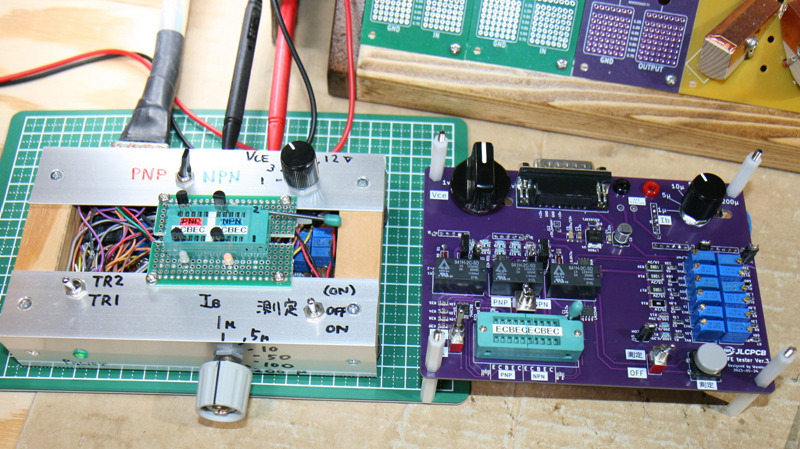

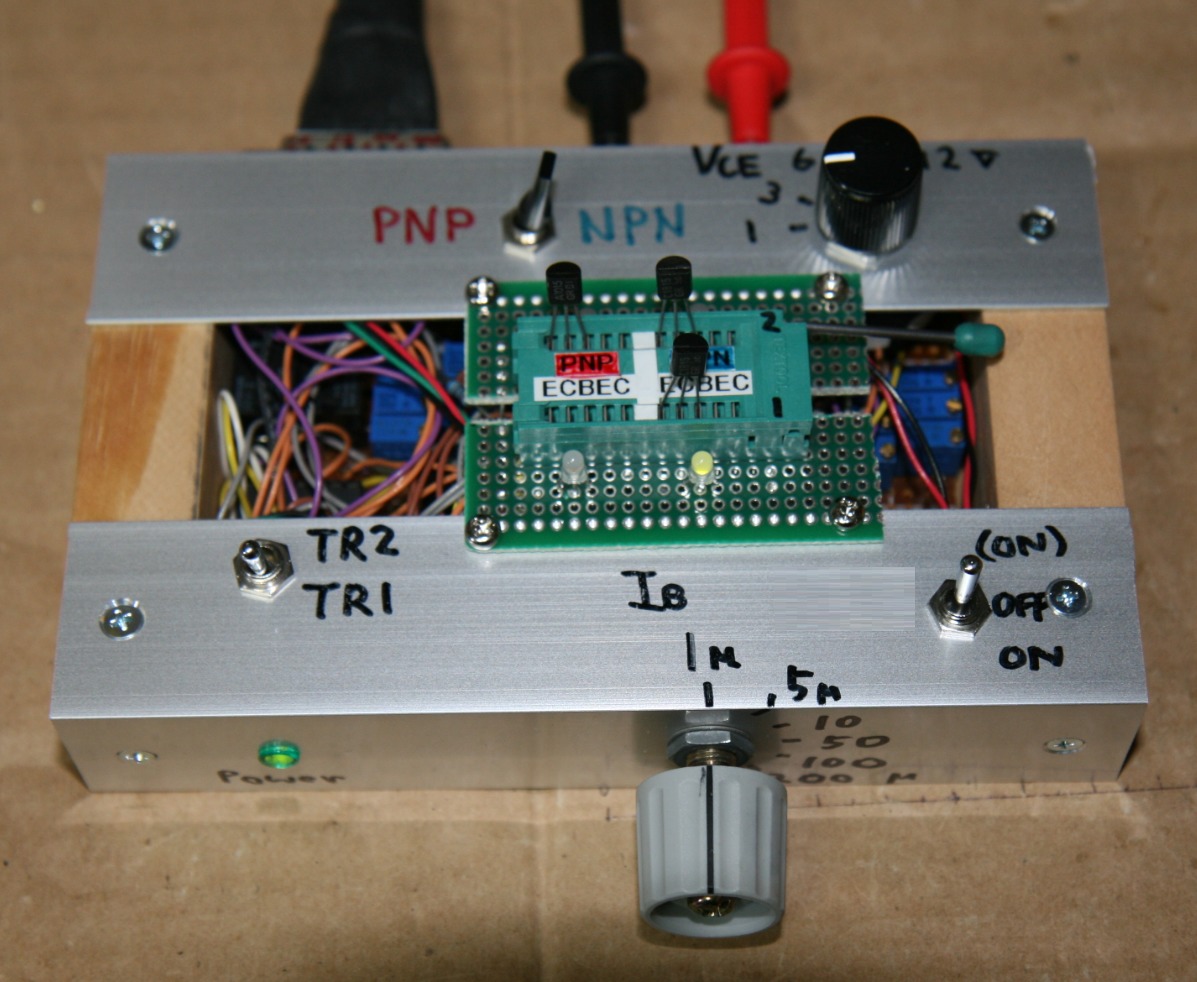

トランジスタhFEテスターV2とV3の比較

下写真が旧型トランジスタhFEテスターV2(左)と新型V3(右)の比較だ。

写真 旧型トランジスタhFEテスターV2(左)と新型V3(右)の比較

先程、新型hFEテスターV3に挿していた四つのトランジスタを左側の旧型V2の同じ位置に挿し込んだ。

そして旧型V2でもhFEを計測してみた。VCE=6V, IB=10μAに設定した。

| 2SA1015GR | V3 | 374.xx | 2SC1815GR | V3 | 397.xx |

| V2 | 398.xx | V2 | 358.xx | ||

| 2SA1015GR | V3 | 311.xx | 2SC1815GR | V3 | 255.xx |

| V2 | 318.xx | V2 | 235.xx |

表 新旧hFEテスターのhFE測定結果の比較(VCE=6V, IB=10μA)

上表で小数点以下の部分を xx と記載しているが、測定中は xx の桁が小刻みに変動した。

FLUKEのテスターはDCmVレンジだ。

上表を見ると、新旧hFEテスターの測定値はまあまあ近い値だが誤差も大きい。

現在その原因を調査中だが、考えられる原因は以下の通り。

- 新旧でVCE設定回路方式の違いがあるのでVCE=6Vに設定しても実際の電圧は6Vとは異なる。

- IB=10μAに設定したが旧型(V2)は正確に10μA流れているか未確認。±10%くらいの誤差はあると思う。

- 一方、新型(V3)のIB生成回路は多回転型ポテンショメータ採用でIBを微調整出来るが、実測した結果10μA設定では最大でも9.3μAしか流せていない。他の電流設定でも目標値に対して1割から2割ほど電流が少ない。要するに設計ミス(抵抗値の選定ミス)があるようだ。

という事で、今回製作した新型hFEテスターV3は、ベース電流IB=1, 5, 10, 50, 100, 200μAの6段階設定機能に加えて、多回転型ポテンショメータ(Bourns_3296W_Vertical)を追加して、IBを設計値の±10%の範囲で可変出来るようにしたのだが、その部分に設計ミスが有ったようだ。

具体的には、定電流ICのLM334のリファレンス端子に入れる抵抗を固定抵抗とポテンショメータを直列接続して可変にして、IBの微調整機能を入れたのだがそれらの抵抗値の選択に間違いが有ったようだ。

確かにその部分はLTspiceでシミュレーションして求めた抵抗値なので、現実の回路とはある程度の相違が有ったとしても不思議ではない。

という事で、ベース電流IB生成回路に多少の問題はあるが、hFEテスターV3は大きなトラブルも無く期待通りに動作していて安定性も良さそうだ。

今後の予定としては、IB生成部分の固定抵抗やポテンショメータの抵抗値を見直して変更したい。

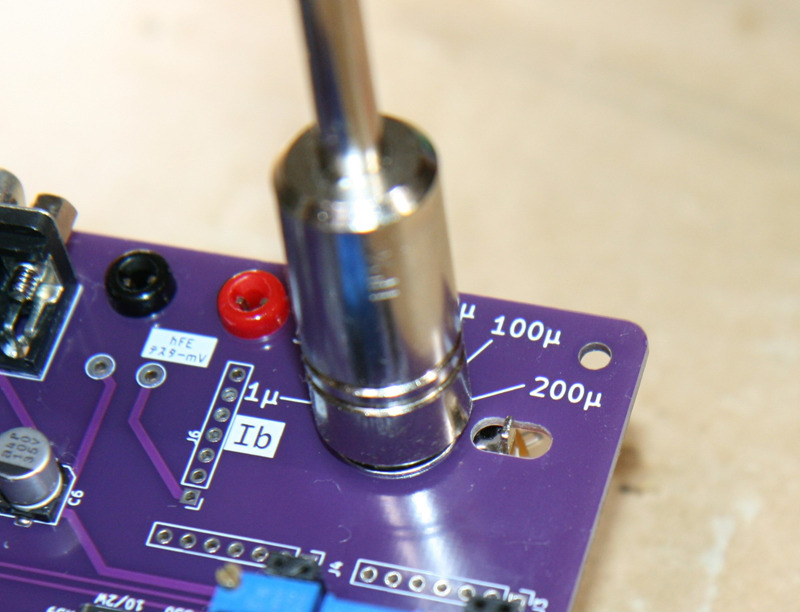

ちなみに、hFEテスターV3では下写真のようにIBのμアンペアオーダーの電流値をテスターで計測出来るように2ピンソケットを使って回路を分断出来るように設計している。

写真 多回転型ポテンショメータでIBを変化させてIBを計測出来る2ピンソケット

上写真のように通常はこの2ピンソケットには2ピンのショートピンを挿している。

という事で、ワテ設計のトランジスタhFEテスターV3は、様々な工夫をしているのでメンテナンス製が極めて良いのだ。

まとめ

電子工作の半田付け作業が終わってホット一息。

でも電源を入れるまでは安心できない。

電解コンデンサがジュルジュルと音を立てて電解液が沸騰して爆発。

そう言う失敗は避けたい。

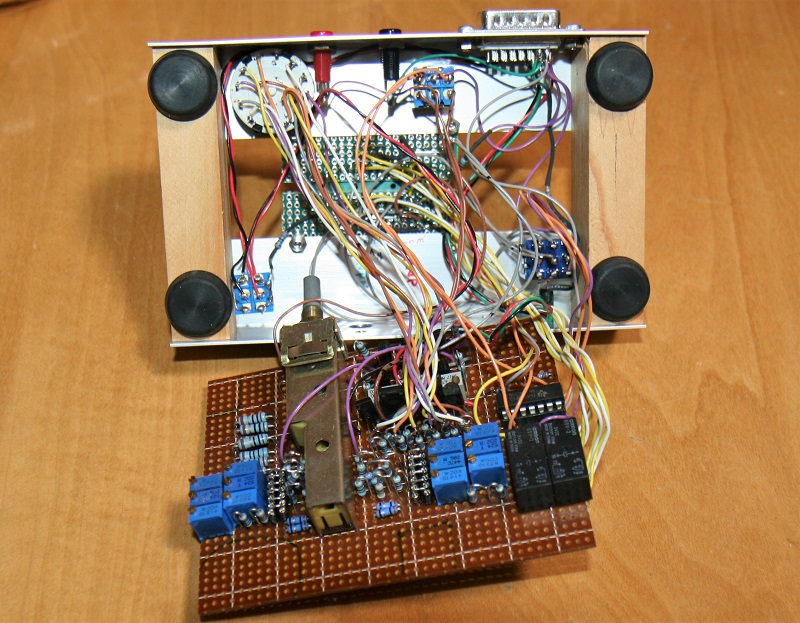

当記事ではワテが数年前に自作したトランジスタhFEテスターV2(旧型)の改良型V3の製作過程を紹介した。

下写真で比較するように旧型V2はユニバーサル基板に数十本のワイヤーを手配線した。今思えばこんな複雑な配線を良く手作業でやったなあと自分でも感心する。

|

|

|

|

| hFEテスターV2(旧型)ユニバーサル基板 | hFEテスターV3(新型)JLCPCB基板 |

それが、上写真のhFEテスターV3(新型)では2個のロータリースイッチと基板間のみをワイヤーで配線したので非常にスッキリしている。

当初はその部分もワイヤー接続では無くて、ロータリースイッチの電極を直接プリント基板に半田付けする方式を検討した。

やれば出来るが、そうすると特定のロータリースイッチで基板を設計するので基板の汎用性が低くなる。

いずれにしてもhFEテスターV3(新型)は専用基板をJLCPCBさんに発注したことで、非常にスッキリとした見栄えで、部品の半田付け作業も延べ数時間程度で完成した。

今後の予定としては、ベース電流IBを6段階設定(1, 5, 10, 50, 100, 200μA)する部分の微調整機能に採用した固定抵抗と多回転型ポテンショメータの抵抗値を見直して、ピッタリと設計通りにベース電流IBを6段階設定出来て、かつ±10%の範囲で可変出来るように改良したい。あるいは調整範囲に余裕を持たせるために±30%くらいでも良いかな。

もし完成度の高いhFEテスターが完成したら、同じものを作ってみたいという読者の皆さんにそのプリント基板を販売しようかな。そんな需要があるかどうかは不明だが。

あるいはパワートランジスタのhFEを計測出来るように大電流を流せるバージョンのhFEテスターV4を設計してみようかな、などと野望が広がるワテである。

(続く)

![[山善] ホットプレート 一人用 一人暮らし ミニグリルプレート 平面プレート 表面フッ素加工 簡単操作 グレー YHD-701(H)](https://m.media-amazon.com/images/I/31LFdg4od-L._SL160_.jpg)

コメント