|

|

|

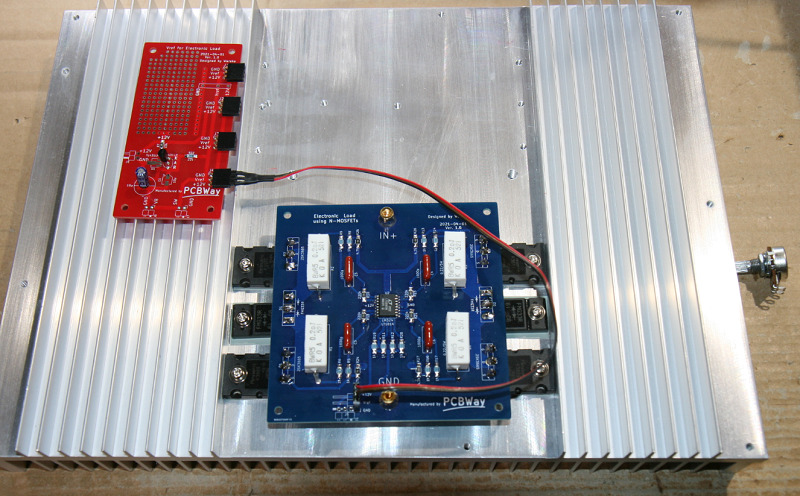

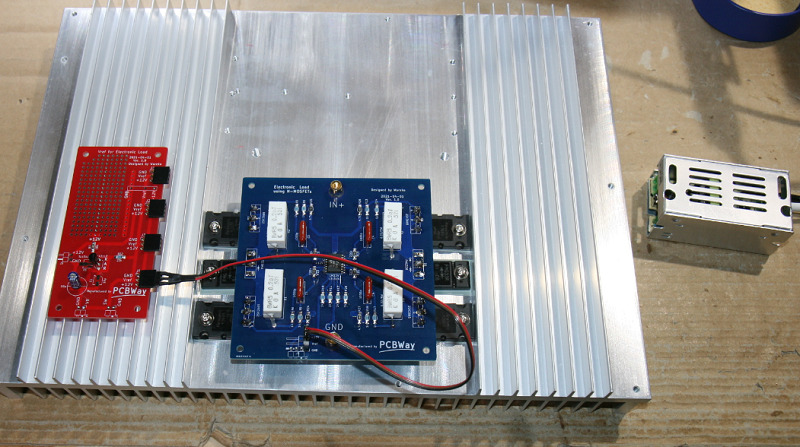

写真 左写真の安定化電源は10Aまで出力出来るがそれを中写真のような電子負荷で実験するのだ

ワレコ

2021年のゴールデンウイーク期間4/29(木)~5/9(日)は不要不急の外出は控えなくてはならない。

そう言う時には家で電子工作がお勧めだ!

ワテが現在製作中の電子負荷装置であるが、前回記事ではPCBWayさんで製造して貰った基板が到着したところまでを紹介した。

当記事では、この専用基板に部品を半田付けすると同時に、パワーMOSFETを取り付けるヒートシンクにネジ穴を開ける加工をする過程を紹介したい。

結論としては、順調に作業は完了した。

もう少しで電子負荷装置が完成するぞ。

では本題に入ろう。

電子負荷基板にパーツを半田付けする

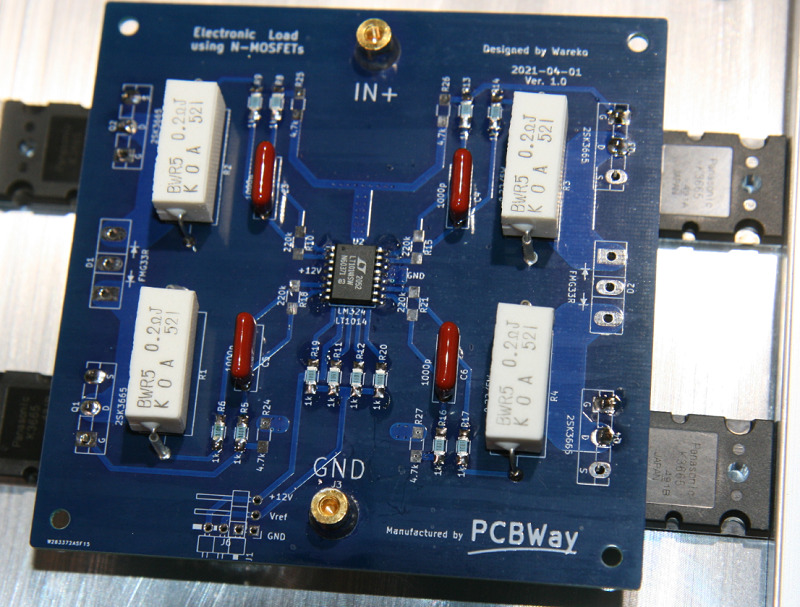

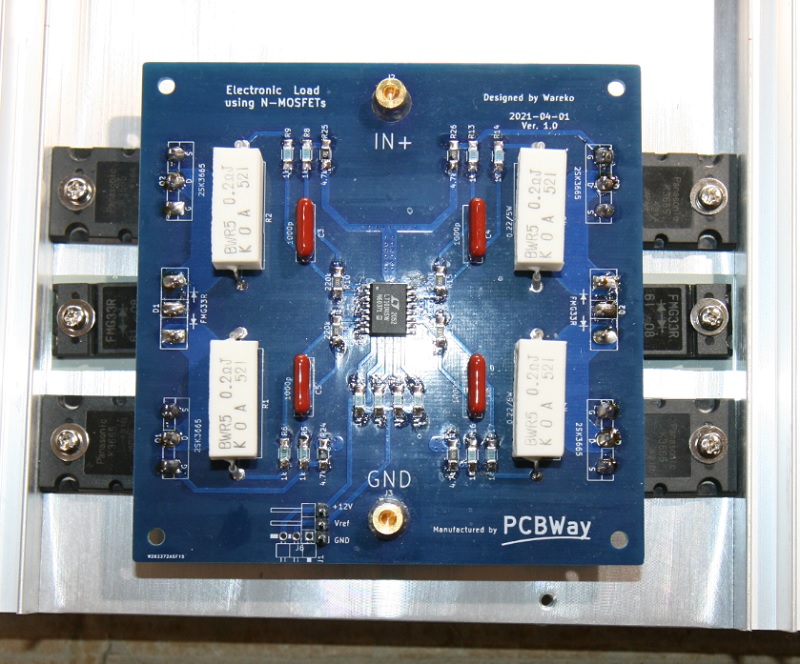

下写真がワテ設計の電子負荷装置の専用基板だ。PCBWayさんに発注して製作して貰ったやつだ。

最近のワテは表面実装部品を積極的に使うようになった。

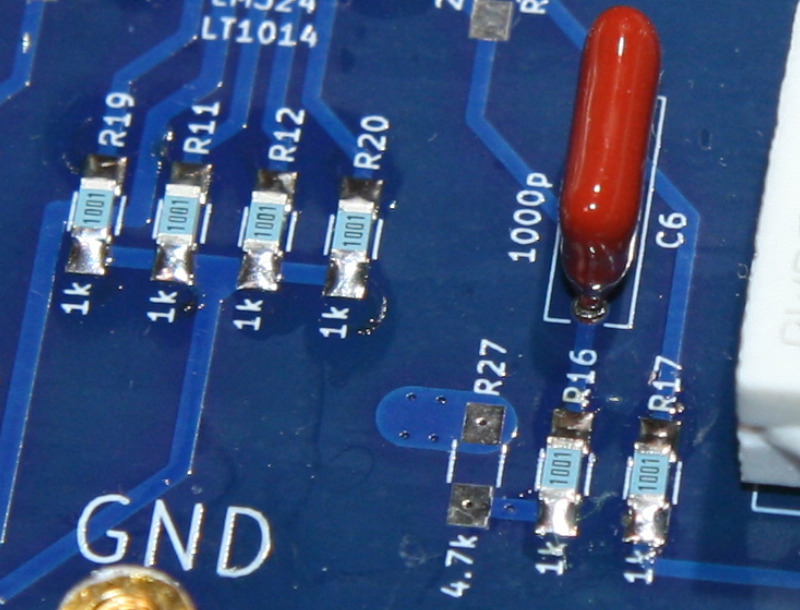

写真 PCBWay製ガラスエポキシ両面スルーホール基板1.6ミリにSMDパーツを半田付け

その理由は、以下の通り。

- 表面実装部品はリード線が無いので、もし部品を取り外す場合も簡単に外せる。

- 表面実装部品はリード部品よりも小型なので高密度にパーツを配置できる。

- 基板背面にリード線が出ない。

- その結果、基板背面にもパーツを半田付け出来るし、配線レイアウトの自由度が高くなる。

- 半田付けし終わった後に、リード線をニッパでカットする必要が無い。

- 表面実装抵抗なら金属皮膜型、0.25W、誤差±1%品でも百個で二百円くらいと安い。

などか。

と言う事で、今後も表面実装型のパーツを積極的に使う予定だ。

ちなみにワテが使っているのは3216M(1206)サイズだ。長さ3.2ミリなので肉眼でもどうにか見えるが、ワテの場合は実体顕微鏡で拡大して半田付けしている。

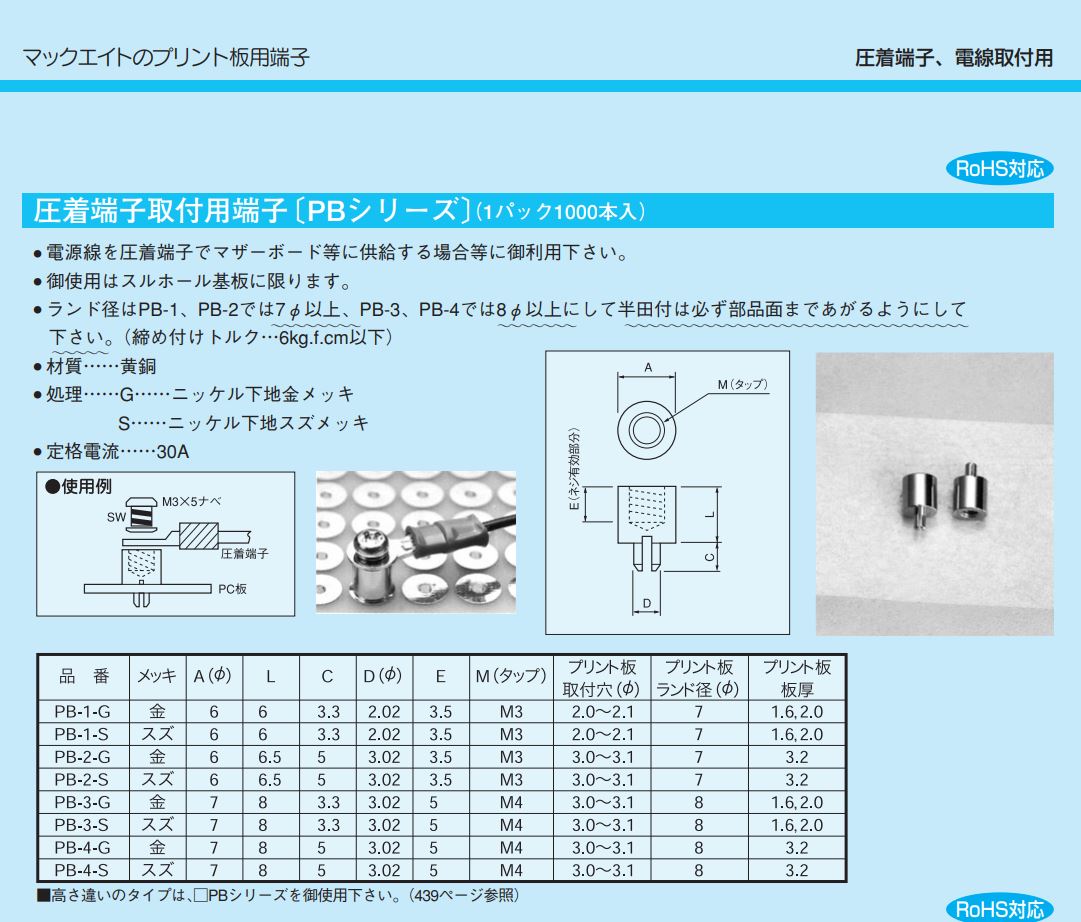

マックエイトの「プリント板用端子PB-2-G」の半田付けは難しい

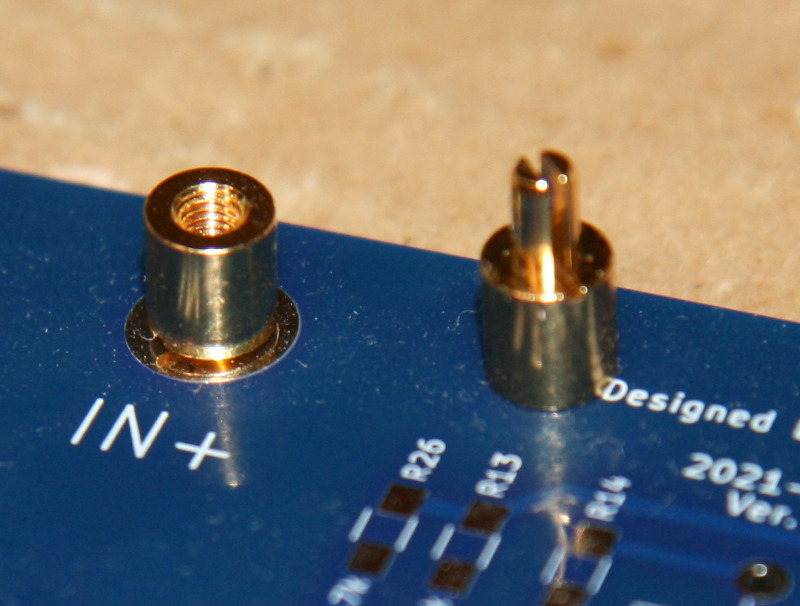

電子負荷装置には最大で10Aくらいの電流を流す予定なので、電極端子には下写真の金メッキ端子を採用した。

このネジ式端子は、マックエイトの「プリント板用端子 PB-2-G」と言うタイプだ。

図 マックエイトの「プリント板用端子」のカタログ

引用元 マックエイトのサイト

PB-2-G (金メッキ)の仕様は以下の通り。

定格電流 30A

胴径A Φ6

足径D Φ3.02

プリント板取付穴(φ) 3.0~3.1

プリント板ランド径(φ) 7

プリント板板厚 3.2

引用元 マックエイトのサイト

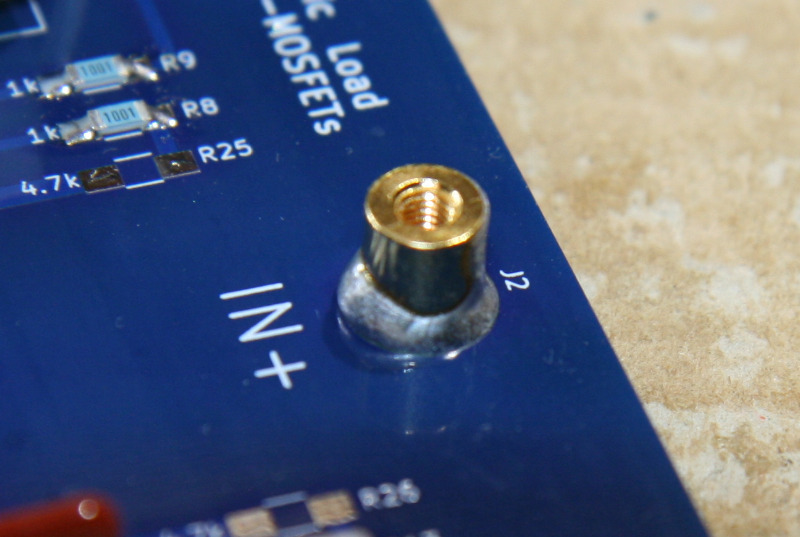

上に引用した仕様に従ってプリント板取付穴径φは3.05mmにしたのだが、実際に半田付けすると下写真のようになってしまった。

写真 マックエイトの「プリント板用端子 PB-2-G」の半田付けは難しい

上写真はどういう事かと言うと、基板を裏返して半田付けしていた。半田ごてで基板や電極端子を十分に加熱して千住スパークルハンダΦ1.0ミリを当てていたのだが、溶けた半田が基板の反対側にも沢山流れ出てしまい、上写真のようになってしまったのだw

あかんがな。

ワテ流の半田除去テクニック

まずは溢れ出た半田を除去しなくてはならない。銅網線で吸い取るには半田の量が多過ぎる。

こう言う場合には、溶けた半田を飛び散らす作戦だ!

ワテの場合は、作業台の上にダンボールを敷いている(下写真)。

半田を熱して溶けたら、基板をダンボールにコツンと当てて溶けた半田を飛び散らすのだ!

その結果、上写真のように余分な半田を一瞬で除去出来た。

注意事項としては、飛び散った半田で火傷するとか、服が融けて穴が開くなどの失敗をしないように注意が必要だ。

ダンボールは安上がりだし、汚れてきたらいつでも交換できるし、適度にクッションがあるので電子工作にはお勧めだと思う。

でもまあ、本当ならこんな製品を使う方が見た目は良いのだが。

で、再度半田付けをやり直して下写真のようにどうにか仕上げる事が出来た。

写真 少し半田が盛り上がっているのが気になるがまあいいw

パワーMOSFETは仮止めしておいた

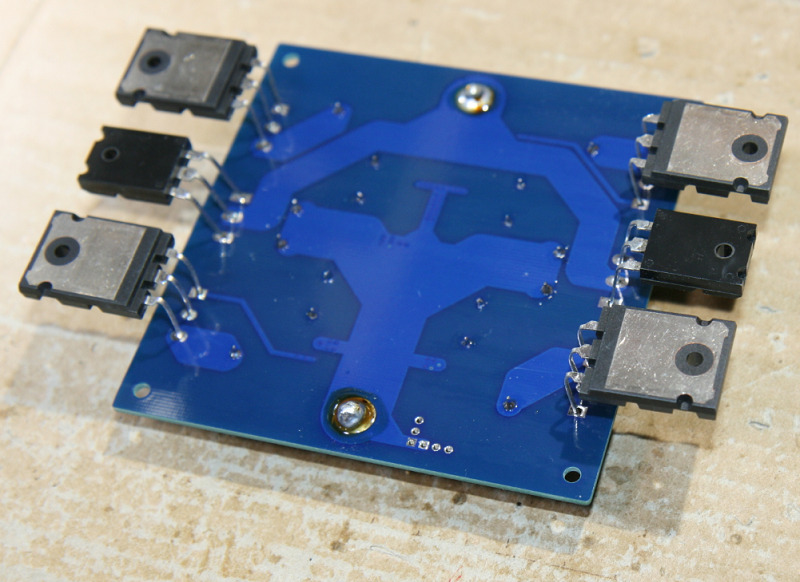

四つのパワーMOSFETやその間にある逆接続保護ダイオード(ショットキーバリア)も半田付けしたのだが、少量の半田で仮止めしておいた。

写真 PCBWay両面スルーホール1.6mm厚の青色基板はいい感じに仕上がっている。シルク文字も綺麗

その理由は、これらの素子はこの後でヒートシンクにネジで固定するので、この時点で三本の足をしっかりと半田付けしてしまうとネジ固定すると半田付け部分にストレスが掛かる可能性があるからだ。

上写真の四つの大型素子がNチャンネルのMOSFET、フルモールドの二個の素子がショットキーバリアダイオード(カソードコモンで2素子入り)。

パワーMOSFET用のヒートシンクにM3タップでネジ穴を開ける

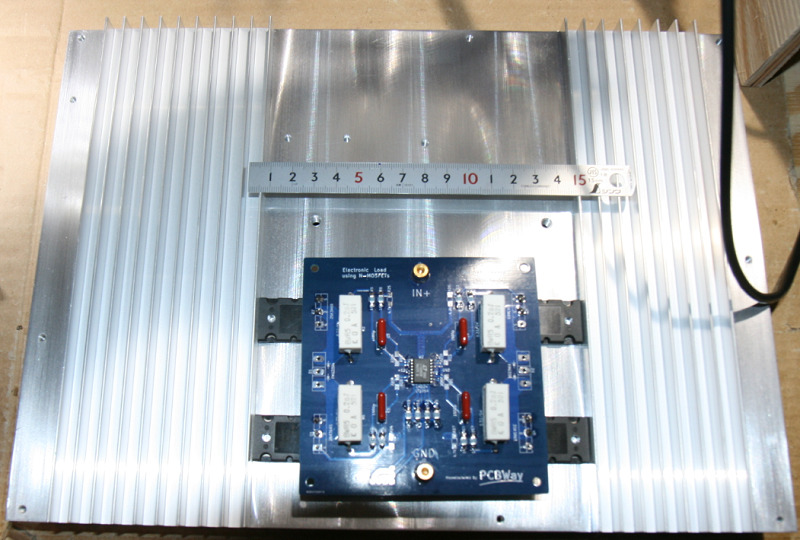

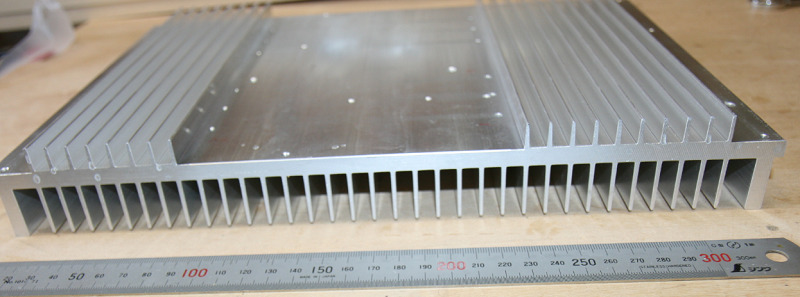

下写真の巨大なヒートシンク(放熱器)に基板を固定する。このヒートシンクはジャンク品で買ったやつなので、元々幾つかのネジ穴が開いている。

このヒートシンクにM3ネジ穴を開ける。

上写真では基板は一枚しか映っていないが、ヒートシンクのサイズ的には、同じ基板を二枚載せられるスペースがあるので、将来的には二枚の基板を載せるかも知れない。

そうすると基板一枚で10A、二枚なら20Aまで流せられる電子負荷装置になる(はずだ)。

と言う事で、合計十二個のM3ネジ穴を開ける。

ハンドタップでネジ穴を切る

まずはヒートシンクをクランプでしっかりと固定しておく。ハンドドリルを使ってΦ2.5ミリの貫通下穴を開けておいた。

タップを切るのは数年ぶりだ。

十二個ものネジ穴を開けるので、下写真のようなドリルタップを電動ドライバーに取り付けて一気にネジを切ると作業性は良い。

でもワテはこの手のドリルタップは持っていないし、使った事も無いので上手く出来るかどうか分からない。

なので、ここは下写真のようなハンドタップで一つずつネジ穴を切る事にした。

写真 ハンドタップでアルミシャーシにM3タップを立てる

ワテが使った上写真のハンドルはちょっと寸法が大き過ぎて使い辛かった。

たぶん下写真くらいの小型のヤツのほうが今回みたいな作業には使い易いと思う。

タップオイルが無いのでオリーブオイルを使った

本当なら下写真のような専用のタップオイル、ドリルオイルが有れば良いのだが、手持ちには無かった。

そこで取り敢えずオリーブ油を容器に少量入れてタップオイルの代用とした。

写真 タップオイルが無いので取り敢えずオリーブオイルを塗っとけば大丈夫だろうw

下写真のようにハンドタップでネジ穴を切る。

ワテの場合、タップは詳しくは無い。

三本あるタップは使う順番に並べると以下の通り。

- 先タップ(サキタップ)

- 中タップ(ナカタップ)

- 上タップ(アゲタップ)

まずは先タップでネジを切る。

タップを一気に捻じ込んで行くと失敗するので、二分の一回転したら四分の一戻すくらいの感じで慎重に作業を行った。

対象物がアルミなのでサクサクとタップが入って行く。

で、手抜きして二番目の中タップは飛ばして三番目の上タップで仕上げた。

下穴はΦ2.5mmを開けているが、それも電動ドリルで手作業で開けたので穴自体がヒートシンクに対して完全な直角には成っていない。なので捻じ込んだタップも若干傾斜しているがまあいいw

一つ目のネジ穴が案外簡単に開いたので、次からは流れ作業だ。

残り11個の下穴に先タップで順番にネジを切る。

そして、同じく上タップで11個の穴を仕上げた。

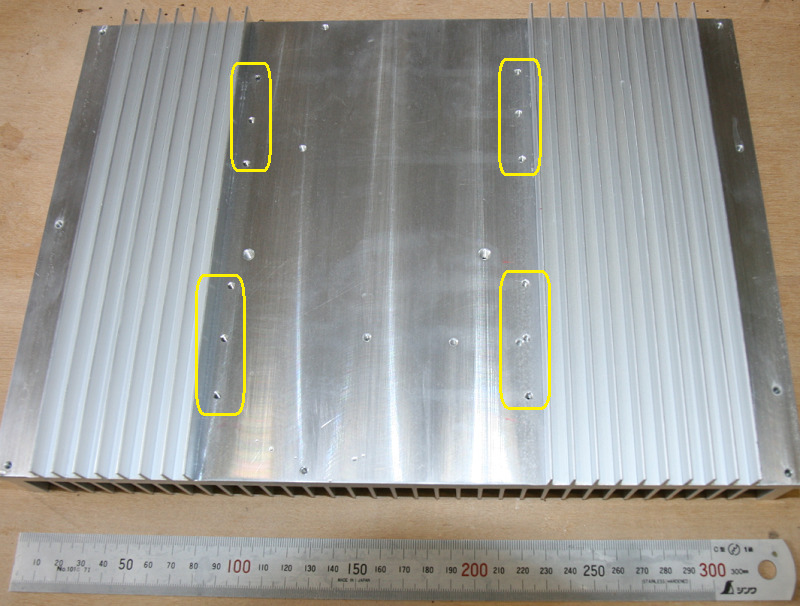

下写真のように無事に12個のM3ネジ穴を切る事が出来た。

写真 巨大放熱器に合計12個のM3ネジ穴を開けた

使用済みのオリーブオイルは捨てるのは勿体ないので野菜炒め使おうかと思ったが、やめた。

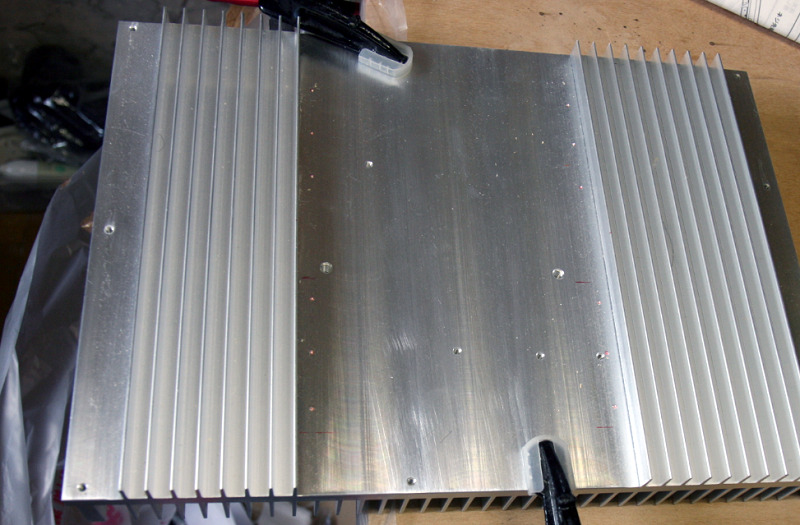

ちなみにこのヒートシンクは長さ334ミリ、幅240、厚さ40ミリくらいの巨大なサイズだ。

上写真のようにこのヒートシンクは片側が全面に放熱フィンがあり、もう一方には中央部に基板を取り付けられる平坦部があるので、今回の電子負荷装置基板には丁度良い形状だ。

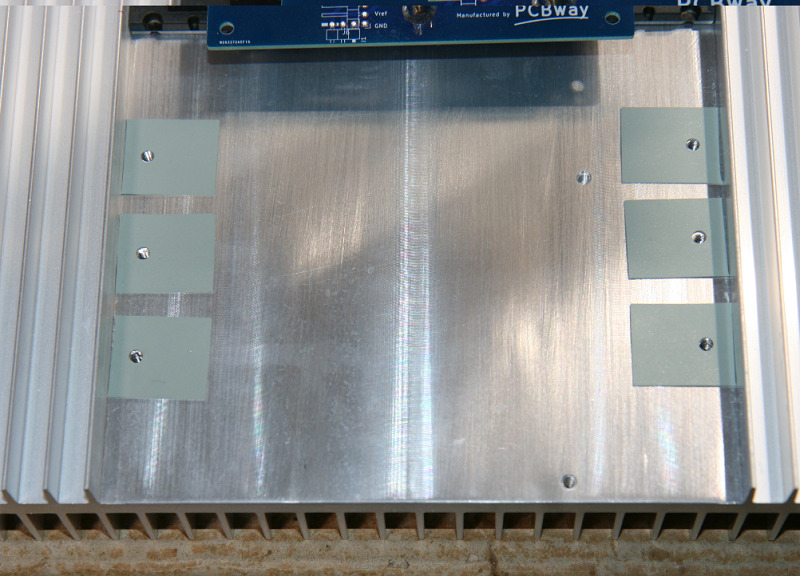

ヒートシンクに電子負荷基板を取り付ける

絶縁ラバーを使ってヒートシンクとパワーMOSFETを絶縁する。

マイカ板にシリコングリスを塗布する方式も有るが、シリコングリスは拭き取るのが面倒なので、最近のワテは専ら(もっぱら)絶縁ラバーシート派だ。

サイズは20×24mmでTO-3PF用と言うのを買った。絶縁ラバーの上部がヒートシンクに当たるので2ミリほど切り取った。

で、下写真のように無事にMOSFETやショットキーバリアダイオードをヒートシンクにM3ネジを使って固定する事が出来た。

写真 無事にヒートシンクに固定出来た電子負荷基板

四個のNMOSFETや二個のショットキーバリアダイオードの足は仮止め状態だったが、この後で半田付けして本仕上げしておいた。

その際には、仮半田止めしているNMOSFETの足をホットツィーザーで同時加熱して半田を溶かすと足は自由に動けるので足に掛かっている機械的なストレスを解放できる。

その後で、三本の足を半田付けしたのだ。見た目によらず慎重派のワテである。

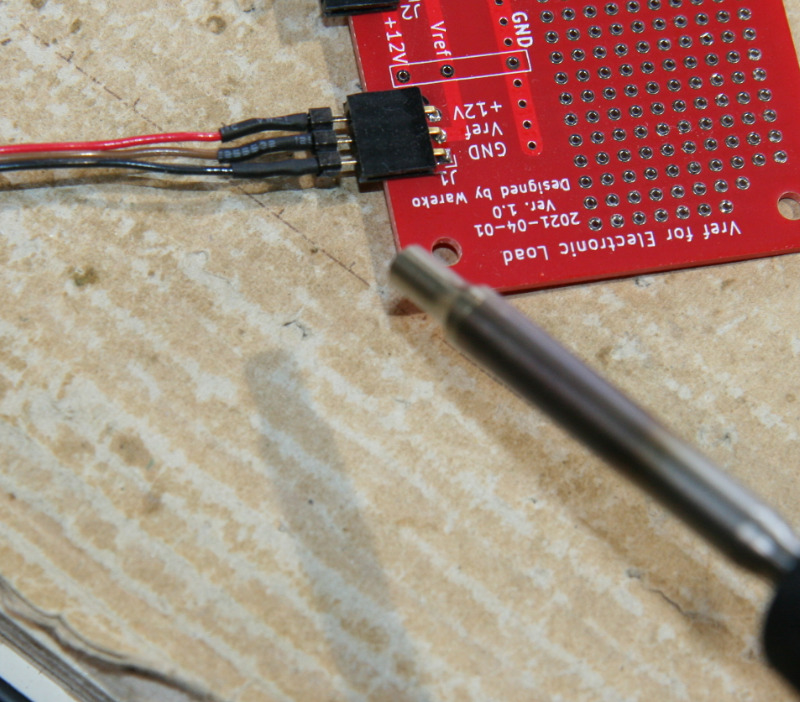

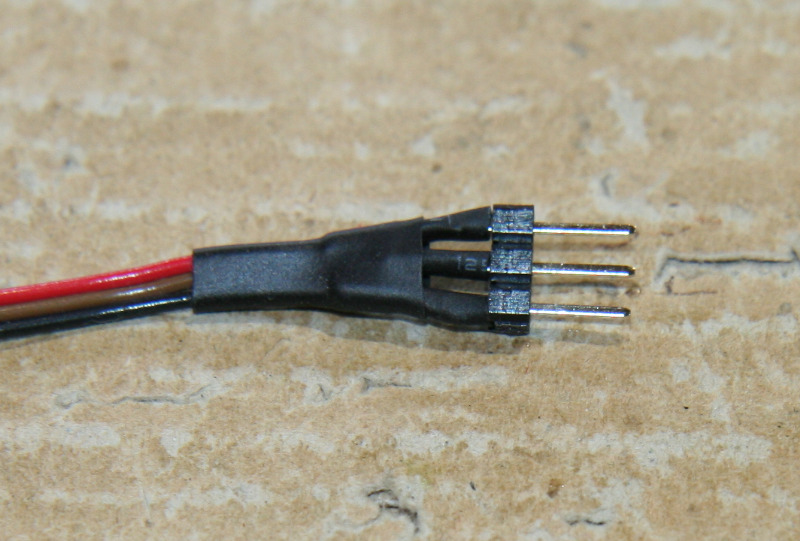

制御基板と電子負荷基板の接続ケーブルを作る

下写真のようなフラットケーブルで制御基板と電子負荷基板を接続する。

秋月電子で買ったQIコネクタを使った。

圧着ペンチはエンジニア製のPA-21だ。

この圧着ペンチは二年ほど前に買った。それまではラジオペンチでQIコネクタの金具を折り曲げるなどの素人工作をしていたのだが、やはりちゃんとした圧着ペンチを使うと精度良くカチッと仕上がるのが快感だ。

未だにラジオペンチでやっている人は、この圧着ペンチがお勧めだ。

写真 これだけの数のセットでこの値段なら安っすい

三本の電線は下表のように割り当てた。

茶 NMOSFETのゲート電圧制御用の基準電圧

黒 GND

下写真の赤色基板は電子負荷基板に基準電圧を与える制御基板だ。

この赤色基板もPCBWayさんに青色基板と同時発注したものだ。同時発注すると同梱して発送して貰えるので、送料を節約できるメリットがある。

写真 白光FM-206マルチ半田ステーション標準付属のホットエアーノズルでスミチューブを熱収縮

熱収縮チューブの収縮には、今年の正月に思い切って購入した白光FM-206マルチステーションに標準付属のホットエアーノズルで熱風を噴射して行える。

かなり高い買い物だったが、半田ゴテ、ホットツイーザー(SOP取り外し可能なピンセット型コテ先)、ホットエアーノズルの三つが付いているので、半田付け関連作業が物凄くやり易くなったのだ。

例えば熱収縮チューブの収縮には、以前なら100円ライターで炙っていたのだが、炙り過ぎると燃やしてしまう失敗もある。それがホットエアーノズルなら正確に温度制御された熱風が出るので、失敗が無い。

また、ホットツィーザーは幅広コテ先(ワテは先端幅10mmくらいのを購入し付けている)のようにも使えるので、NMOSFETのGDSの三本足の三本同時加熱は無理だが、隣り合う二つの足を同時に熱する事も出来るので、足を基板に差し込む深さを簡単に調整出来る。

白光FM-206はワテには少々高い買い物で有ったが長い目で見れば、とって良い買い物だったと思っている。

写真 白光FM-206のホットエアーノズルで収縮させたスミチューブ

下写真の赤い基板が制御基板だ。

赤基板と青基板のコントラストが美しい。なんのこっちゃw

写真 赤色制御基板一枚で最大四台の青色電子負荷基板を制御可能(のはず)

ちなみにPCBWayさんでは基板の色は赤、白、黒、緑、黄、青、レジスト無しは追加料金無しで選択可能。

紫、艶無し黒、艶無し緑は二十ドル程度の追加料金が必要になる。

次回PCBWayさんに発注する時には、レジスト無しか艶無し基板で製作してみたい。

さて、制御基板と言っても機能は単純で、青色の電子負荷基板中央にある四回路入りオペアンプで四つのNMOSFETを定電流駆動しているのだが、オペアンプ出力でゲート電圧を与えている。

制御基板にはTL431基準電圧ICが載っていて、外付けのボリュームで0~500mVくらいの基準電圧を生成して、その電圧を茶色の線でオペアンプのプラス入力に与えているだけなのだ。

回路図は前回記事に掲載しているので興味ある人は御覧下さい。自称電子回路初心者のワテの設計ですがLTspiceでシミュレーションする限りはいい感じで動きそう。

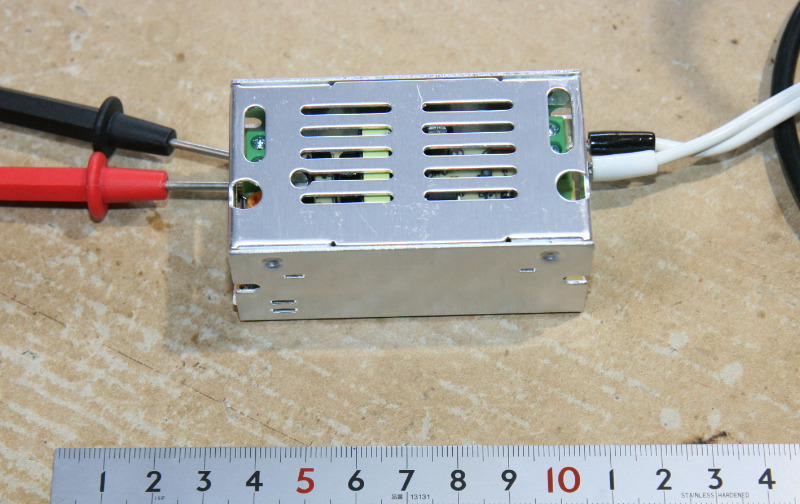

アマゾンで安い100V入力12Vdc出力電源を購入した

電子工作で意外に面倒なのが電源回路の準備だ。

乾電池駆動が簡単だけれど、出来れば100Vacで駆動するほうがコンセントに挿すだけなのでお手軽だ。

従来のワテは小型のAC100V用トランスで12Vac前後を取り出してブリッジ整流して電解コンデンサで平滑、三端子レギュレータか可変三端子レギュレータLM317などで目的とする直流電圧を生成していた。

まあそれでも良いのだが自分で作るのは手間が掛かる。今回はもっと手軽にするためにアマゾンで見付けた安いスイッチング電源を採用した。

写真 右側白黒線がAC100V入力、左側がDC出力。左側オレンジ色が電圧調整半固定VR

ボリュームを回すと出力範囲を11~13Vくらいの範囲で可変出来る。

写真 今回は12Vdc出力に設定した

今日は取り敢えずここまで。

あとはこれらの部品を何らかのシャーシに入れて固定して配線を行えば電子負荷装置が完成する。

まとめ

ワレコ

当記事では、ワテが現在自作中の電子負荷装置の基板に部品を半田付けすると同時に、パワーMOSFETやショットキーバリアダイオードを大型アルミヒートシンクに固定する作業を紹介した。

今年の正月に買った白光の温調半田ごてFM-206は、電源オンして十秒も掛からない速さでコテ先温度が設定の320度に到達する。

AutoSleep機能があるので6分間(初期設定値)使わないと自動で200度まで温度が下がる。コテを持って作業を開始すると自動で設定温度まで加熱されるので物凄く便利。

かつ、Auto Shut Off機能(Off=初期設定値/30分/60分)もあるので、自動で電源オフする事も可能だ。

その結果、半田付け作業はあっけないくらい簡単になってしまった。まあ悪戦苦闘しながら芋ハンダにするよりは、綺麗に仕上がるほうが良いのだが何だか物足りない。

自分でKiCadなどの基板設計ツールを使って専用基板を設計して、基板製造業者さん(今回はPCBWayさん)に製造委託すると一週間くらいで自宅に基板が届く。費用も十枚作って25ドル程度だ。その内訳は基板製造費が5ドル、Fedex送料が20ドルくらい。

なので、そう言う専用基板に電子部品をサクサクと半田付けして完成度の高い電子工作をすれば成功する確率も上がるので、充実感は高まる。

実際、ワテの場合、この二年くらいは殆ど全て専用基板を設計して電子工作をしている。それ以前はユニバーサル基板に手配線していたのだが、今ではそんなローテクな手法には戻れない。

写真 この値段でこのセットなら安いとは思うが

と言う事で近日中に電子負荷装置を完成させたい。

電子負荷装置が完成したら、それを使って次の電子工作案も既に計画しているのだ。

乞うご期待!

電子回路を勉強する

黒田先生、鈴木先生、木村先生のどれも有名なこの三冊を完全に読破すれば、ワテも電子回路初心者を卒業して中級者くらいには成れるとは思うのだが、道のりは遠い。

コメント

いつも興味深く拝読しております。

さて本題と少し離れて恐縮ですが、ワレコ様は表面実装にどのようなこて先をお使いでしょうか。電子工作初心者歴45年?の私は白光の3C型15Wで何でも適当に半田付けしているのですが、表面実装を初体験してみたいと考えておりまして、アドバイスをいただけると幸いです。

DSKUさん

こんにちは。

私は通常はリード部品でも表面実装部品3216M(1206)でも、今は

T12-BCF2 面のみはんだめっき

と言うコテ先を使っています。

下の記事にその辺りの事情を紹介しています。

https://www.wareko.jp/blog/solder-parts-to-l4780ta-pcb-from-pcbway-and-my-recommended-hakko-soldering-iron-tip

電解コンデンサなどの大物の電極は、

T12-BC2Z

T12-D24Z

などを使っています。

これらの白光のコテ先はどれも今年の正月から使い始めたやつなので、まだ十分には使いこなせていません。

本当なら私もC型(円柱を斜めにカットしたタイプ)のコテ先が好きなのですが、上に挙げたやつはBC型なので円柱では無くて円錐を斜めカットしたタイプなので、私には若干使い辛いです。

でもまあ、今ではある程度は慣れてきました。

ワレコ様、早速のお返事ありがとうございます。

細かい作業はI型という意見もあり迷っていたのですが、面で半田を流すのに慣れている私にも細いBC型なら馴染めそうな気がしてきました。コレで表面実装デビューしてみます。