写真 ピザ食いたい

木工DIYは楽しい。

都心のタワマンに住んでいても木工DIYなんて不可能だろう。

夜中に卓上スライド丸ノコを使うと苦情が来るだろうし。

やはり郊外の田舎の一軒家で、広々としたガレージや作業部屋がある環境が理想的だ。

ワテの場合、作業部屋はあるのだが広くは無い。なので、狭い作業部屋を効率よく使う工夫をしている。

具体的には以下の通り。

- 日々整理整頓を心掛ける

- 多くの棚を作る(過去記事で紹介有り。8台くらい作った)

- 不用品は廃棄する

そんな木工好きのワテであるが、先日導入したサイクロン集塵機システムは大鋸屑を良く吸ってくれるので購入して大正解だった。

そのサイクロン集塵機を利用して、工作部屋の電動工具から発生する粉塵を吸引出来るシステムを作成中だ。

ワテの場合、最も頻繁に使う電動工具は卓上スライド丸ノコだ。

その卓上スライド丸ノコ用に専用の集塵ボックスを作成中で、その集塵ボックスとサイクロン集塵機を接続する継手を3Dプリンタで印刷した。

当記事では、これらの製作過程を紹介したい。

まあワテの備忘録だが。

では、本題に入ろう。

卓上スライド丸ノコ集塵ボックスとボイド管の接続継手を印刷した

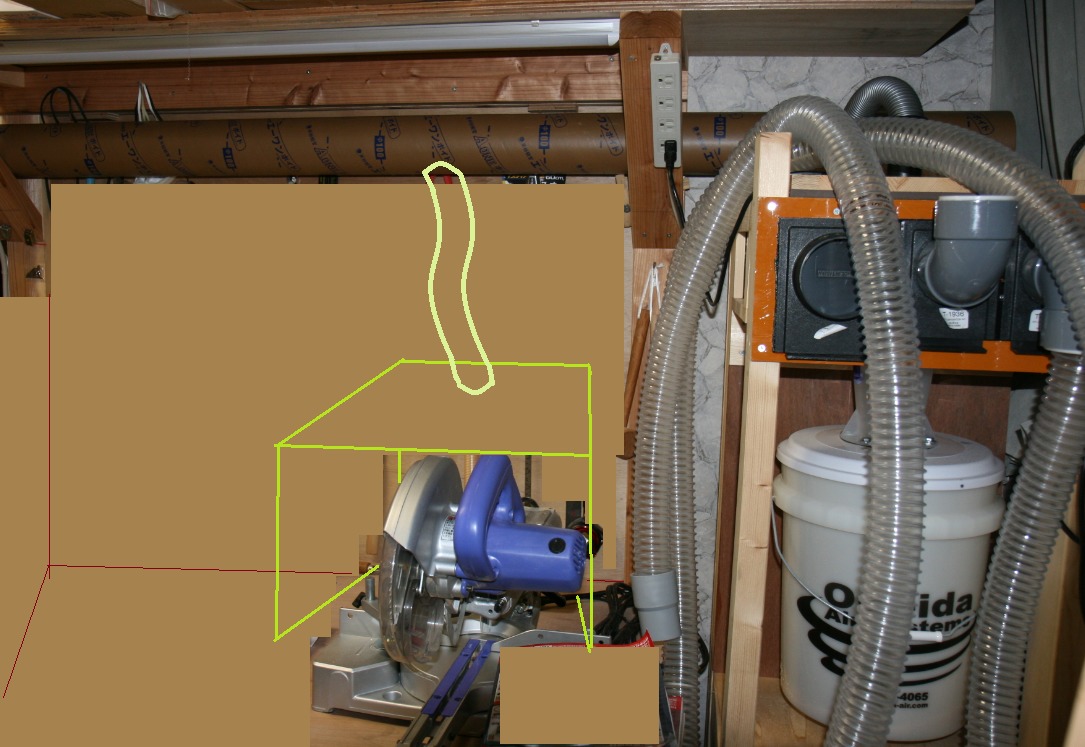

下写真右にあるのが、先日ワテが自作したサイクロン集塵機システムだ。

三連のブラストゲート(シャッター機構付きの継手)がある。

写真 計画中の卓上スライド丸ノコ集塵ボックス案

注意:上写真で作業台の上が乱雑に散らかっているのでマイクロソフトPaintで塗り潰している。

三連ブラストゲートは左からΦ100、Φ65、Φ65の接続ポートがある。

右端Φ65には、Φ50のクラレマルチナ透明ホースを5m接続した。その接続には3Dプリンタで印刷した異径継手を使っている。ワテの3Dプリンタを使った記念すべき第一作目だ。

この5mホースをサイクロン集塵機で使えるようになったので、工作部屋の掃除がやり易くなった。

次に、上写真中央のΦ65ブラストゲートには、Φ65のホースを接続出来る継手を同じく3Dプリンタで印刷した。この部分には、フロアスイーパーを自作して接続する予定だ。

最後に、左端のΦ100ブラストゲートには、上写真の壁面にあるボイド管(Φ100)を接続する予定だ。

そのボイド管から上写真のように配管を分岐して、自作中の卓上スライド丸ノコ集塵ボックスに接続するのだ。

ここで使うホースは、Φ65のやつを使う。

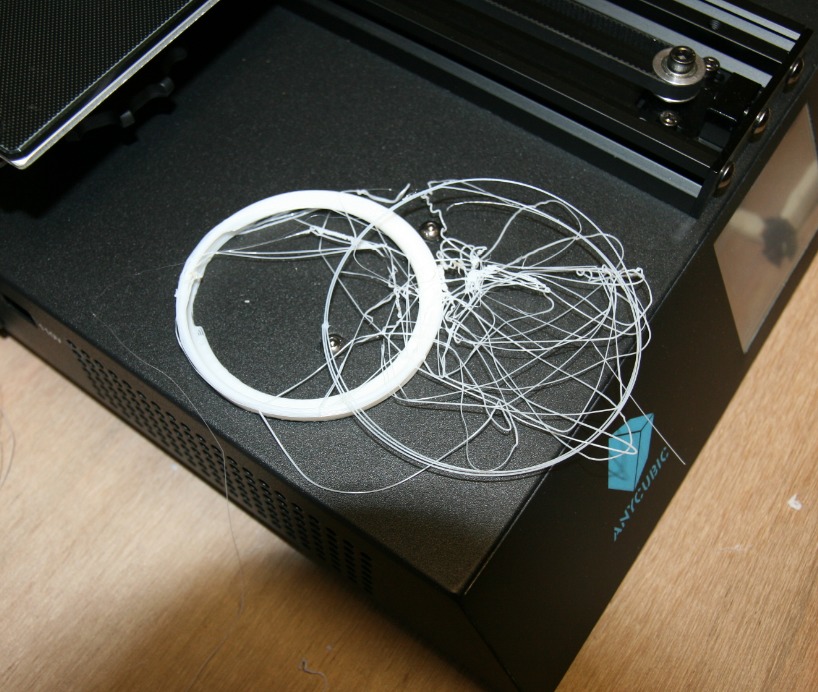

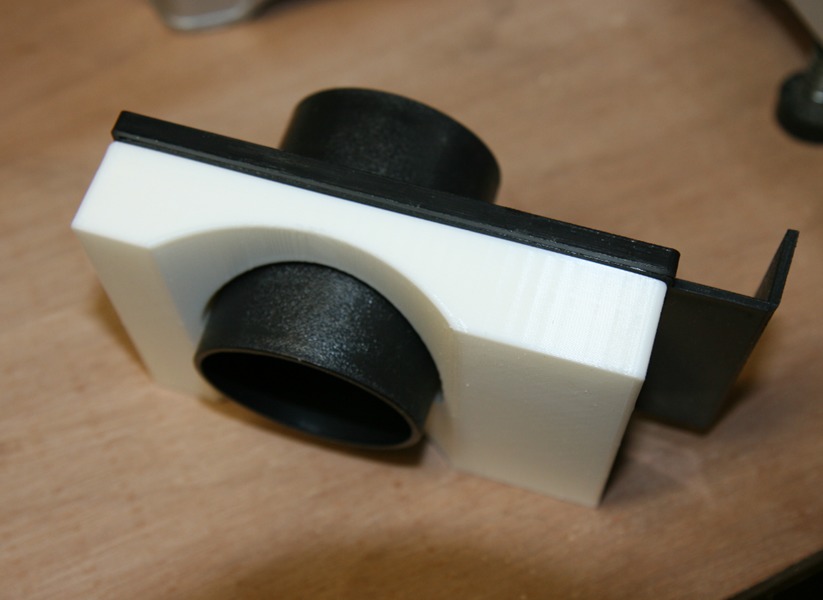

その継手は、前回、フロアスイーパー用に印刷したものと同じなのでそのGコードデータを再利用して印刷した(下写真)。

写真 印刷開始直後に一部がステージから剥がれたのでマスキングテープで貼った

3Dプリンタ購入して約二週間しか経っていないので、ワテの場合には、まだまだ3Dプリンタは初心者だ。

印刷開始して30分後くらいに確認したところ、造形物の底面の一部がステージから剥がれている。

印刷完了まで三時間くらい掛かるが、途中で剥がれてしまうと印刷に失敗する。

なので、一旦PAUSEボタンをクリックしておいて、マスキングテープを使って造形物をステージに固定した。

約三時間後に、無事に印刷が完了した(下写真)。

上写真のように、塩ビVUS-65継手をホームセンターで買って来て印刷した捻じ込み式の継手を接着剤(ボンドGクリアー)で貼り付けた。

反対側の口には、下写真に示すパーツ(Φ65ブラストゲート用継手)を同じく3Dプリンタで印刷して作成して、接着剤で貼った。

上写真の継手を使うとΦ65ブラストゲートと東拓工業TACΦ65トーメイダクトホースを接続出来る。

ちなみに、ステージに印刷造形物が上手く接着しないと、印刷途中で剥がれて失敗する(下写真)。

3Dプリンタのステージには、何らかの物質が塗布されているらしい。

その物質によって、印刷物(素材はPLA樹脂とかABS樹脂)とステージが上手く密着するらしいのだが、ワテの経験でも、印刷中に印刷物がステージから剥がれてしまう事がある。

その理由は分からない。

ワテの経験から少なくとも一つ言える事は、印刷物の底面積が小さいと剥がれ易い。

なので、出来るだけ広めの底面積を持つようなモデルをデザインして印刷すると良い。

例えば今回印刷した筒状のパーツなら、断面形状は細いリング状だから剥がれ易い。なので、例えば、そのリング状の床形状に薄い幅広の縁を付けるなどのデザインをすると良いかも知れない。

つまりまあ、羽根付き餃子みたいな感じ。

要するに床面積を増やして剥がれにくくする作戦だ。

ちょっと分かり辛いかw

もう少し分かり易い例を上げるなら、こんな感じ。

つまり円筒形を印刷する場合でも、底部にフランジ状のヒダを付けておけばステージ設置面積が広いので印刷中に剥がれる心配はない。

そのヒダは、印刷完了後に切り取れば良いのだ。

下写真に完成した継手をΦ65ブラストゲートに取り付けた様子を示す。

上写真に於いて、ブラストゲート部分は工作室の壁面にあるΦ100のボイド管に接続する予定だ。

一方、捻じ込み式の継手の部分には東拓工業TACトーメイダクトΦ65を捻じ込んで、その端は卓上スライド丸ノコの集塵ボックスに接続する。

さて、壁のΦ100ボイド管は曲面形状なので、上写真のブラストゲートを固定する方法を工夫する必要がある。

上写真のようにΦ100ボイド管にΦ65のブラストゲートの差込口を直接接続するのは難しい。

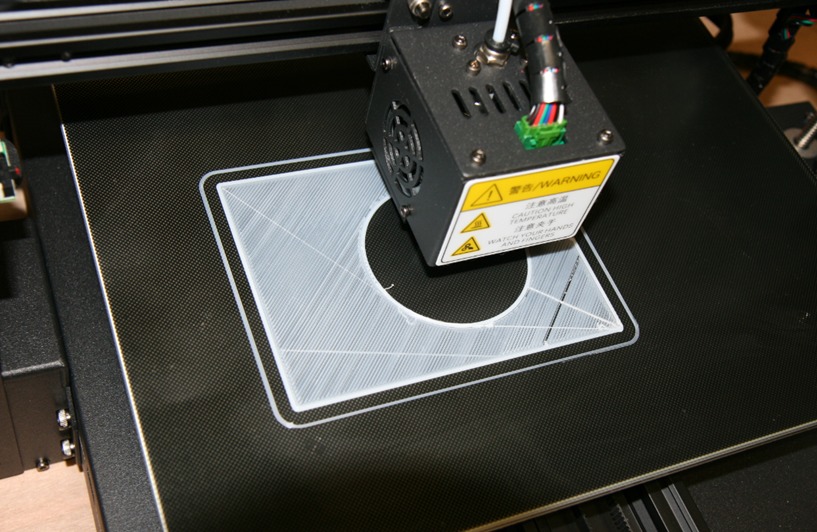

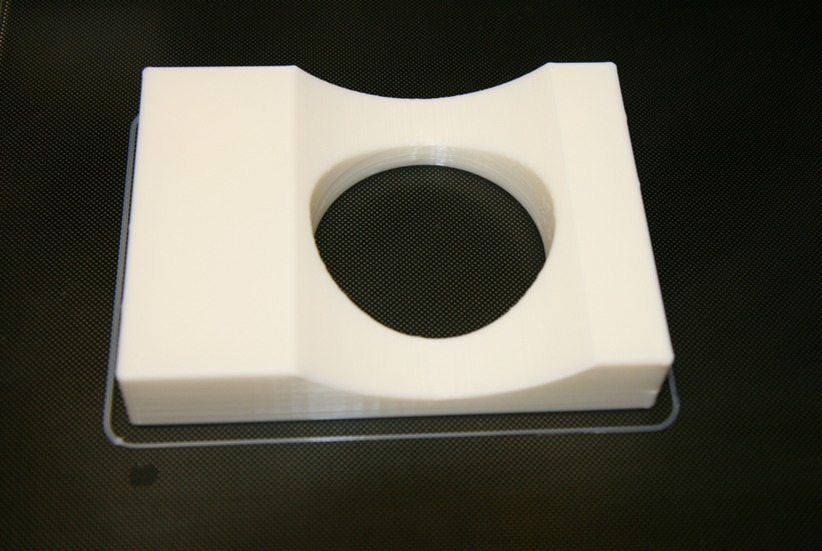

そこで、Φ100ボイド管曲面とブラストゲート側平面を埋めるスペーサー部品を3Dプリンタで印刷してみた。

下写真はその印刷の様子を示す。

印刷しているスペーサー部品の大きさは約138x100x25くらい。

推定印刷時間は9時間。

Profiles=0.2mm

InFill=30%

でスライスしてGコードデータを生成した。

InFillが30%と少な目なので、下写真のように印刷造形物の内部は隙間が多い。

この造形物は床面積が広いので剥がれる心配も無く、安定して印刷が進んでいる。

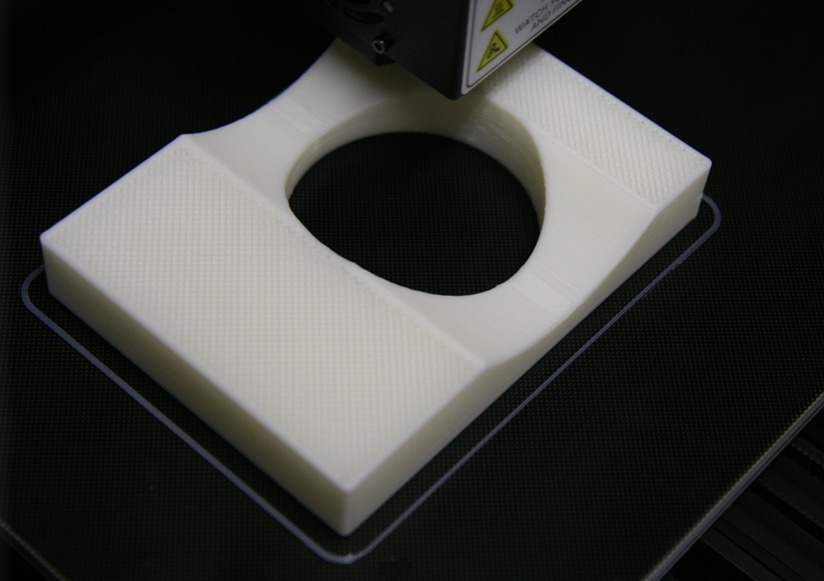

約9時間後に無事に印刷が完了した。

床面積が広いのでステージとの接着も良く安定して印刷が出来たのは良かったのだが、ところが逆に、印刷完了した造形物をステージから剥がせない。

今までなら、手で軽く捻れば(ひねれば)簡単にパリッと剥がせたのだが。

そこで上写真のようにF型クランプで造形物を挟み込んで、かなり強い力でF型クランプのハンドルを持ち上げて引き剥がしたら、無事に剥がす事が出来た。

今までは印刷中に造形物がステージから剥がれない対策を考えていたのだが、逆にステージから造形物が剥がせなくなる場合も有る事を初めて知ったワテである。

3Dプリンタは奥が深い。

無事に印刷が完了したスペーサー部品をΦ100ボイド管に当ててみた。

このボイド管の内径はΦ100、外径はΦ106なのだが、スペーサー部品もΦ106で設計しているので、上写真のようにピッタリとフィットしている。

完璧や!

そのスペーサー部品には、下写真のようにΦ65ブラストゲートを貼り付ける予定だ。

それらを下写真のようにΦ100ボイド管に取り付ける。

固定方法は接着剤で貼ってしまっても良いし、あるいはボイド管にベルト状のものを付けてブラストゲートを固定する案を検討中だ。

これでΦ100ボイド管からΦ65の集塵ホースを分岐する事が出来る。

あとは卓上スライド丸ノコを囲む集塵ボックスを自作して、そのボックスにΦ65集塵ホースを接続すれば完成だ。

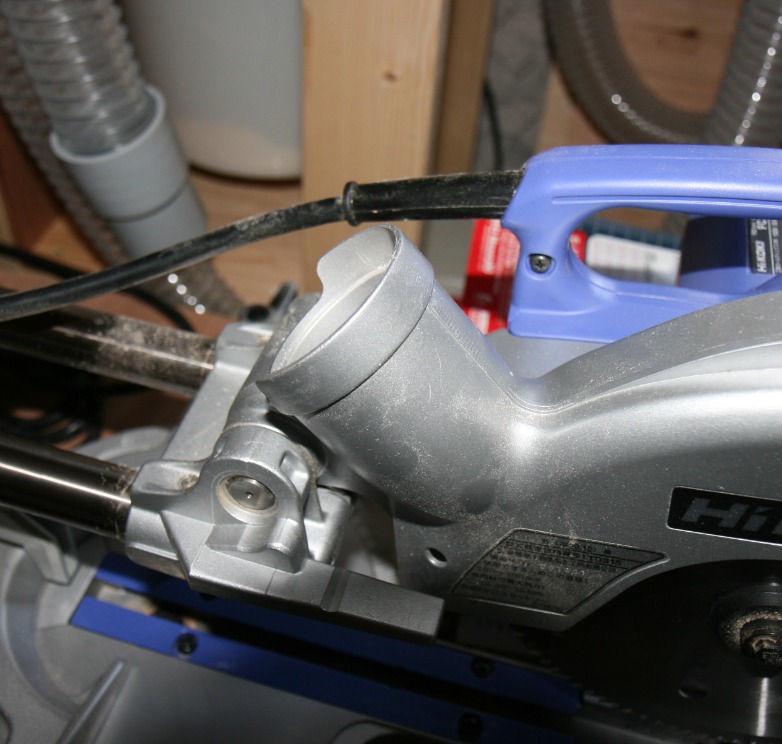

ちなみに、ワテが使っているHiKOKIの卓上スライド丸ノコFC7FSBの集塵バッグを取り付ける部分の写真は以下の通り。

写真 HiKOKIの卓上スライド丸ノコFC7FSBの集塵バッグを取り付ける部分

上写真の筒の部分(外径実測約60mm)に東拓工業TACトーメイダクトΦ65を取り付けたいのだが、上写真のように金属部分の外周が一部切れている箇所があるので、固定バンドのようなものを取り付け辛い。

なんでこんなヘンテコな形状に設計するのか、意味が分からない。

もっと素直な構造にすれば良いと思うのだが。

このHiKOKIの卓上スライド丸ノコFC7FSBは、切り込み深さ調整機能にも重大な欠陥があるが、この機械を設計した技術者はメカ設計に関して、かなりの初心者だと思われる。

あかんがなw

まとめ

当記事では、ワテが現在自作中のサイクロン集塵システムにおいて、卓上スライド丸ノコで発生する粉塵を収集するための配管部品を3Dプリンタで印刷した過程を紹介した。

今回作成したスペーサー部品は床面積が広くて高さが低いので、3Dプリンタで印刷する形状としては理想的だ。印刷中にステージから剥がれる心配もなく、形状もシンプルなので作り易い。

これで継手部分のパーツは全て印刷が出来たので、あとは木工で集塵ボックスを作成して卓上スライド丸ノコに取り付ければ完成だ。

三連ブラストゲート付きのサイクロン集塵システム製作記事はこちら

![餃子 取り寄せ 冷凍餃子 お取り寄せグルメ ぎょうざ 冷凍 [美食点心ぎょうざ館] 黒餃子(16人前/96個)](https://m.media-amazon.com/images/I/516+tqhomSL._SL160_.jpg)

コメント