ワレコ

本日は2023年1月10日だ。

年末年始にかけて寒かったがこの所暖かい。

さて寒いと動きが鈍るが、この週末は暖かかったので木工DIYをやったのだ。

表題の通り木製の半田リール台を2台自作した。

結論としてはいい感じに完成した。

では本題に入ろう。

今まで使っていた吊り下げ式半田リール保持機構は廃止

今までは下記事で紹介している塩ビパイプ利用の吊り下げ式の半田リールを自作して使っていた。

この吊り下げ式半田リール機構は約1年半くらい使ったが、今一つ使い勝手が良くなかった。

つまり、最近のワテは半田付け作業は実体顕微鏡の下で行う事が多いのだが、吊り下げている半田リールから実体顕微鏡までは50cmくらいの距離があるので、半田付けする度に糸半田を数十センチ伸ばす必要がある。

そして半田付け作業が終わると逆に糸ハンダをリールに巻き取らなくてはならない。

これらの作業が結構面倒臭いのだ。

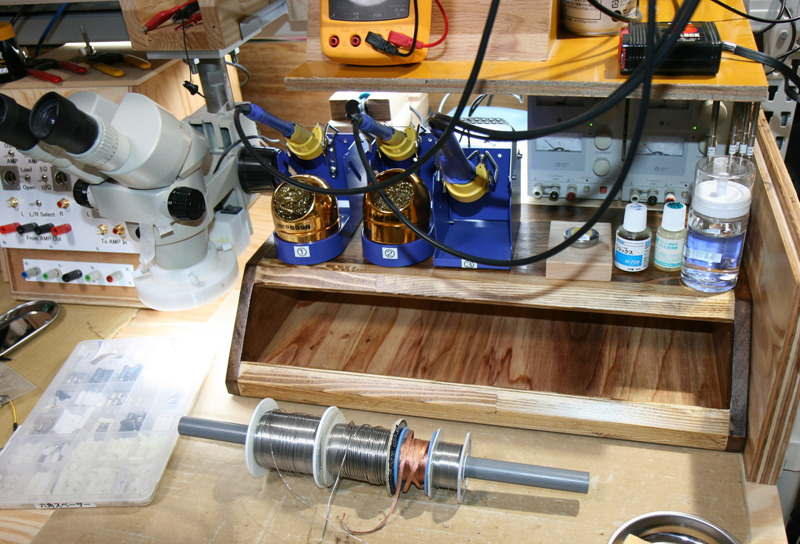

写真 2023年1月6日に取り外した吊り下げ式半田リール保持機構

と言う訳でそれらの反省を踏まえて、新規に半田リール台を自作する事にした。

今回作成する半田リール台の仕様

今回作成する半田リール台の仕様は以下の通り。

- 手軽に移動出来るように小型コンパクトな形状にする

- Φ0.6mmとΦ1.2mmの半田リールを使うので半田リール台も2台作る

- 木工で製作してクルミオイル仕上げにする

- 使用する部材は手持ちの木の端材を利用

- 半田リールの軸受け部分はベアリングを採用

- 吊り下げ式で使っていた塩ビパイプは再利用する

などか。

幾つか補足しておく。

まずワテの場合は普段は千住金属工業の有鉛スパークルハンダΦ0.6mmを使っている。

なのでこのΦ0.6mm半田リール(白い樹脂製)を保持出来る半田リール台を作るのが目的だ。

同じく千住金属工業の有鉛スパークルハンダΦ1.2mmも時々使うが、こちらはかなり昔に買ったやつでリールが紙製なのだが、リールの筒の部分の径はΦ0.6mmの白樹脂製のやつと同じくらい。

なので、今回作成する半田リール台は全く同じ物を二台作る。

使う木の端材は以前にリサイクルショップの店先に一枚50円で売っていた無垢材(木の種類は未確認)。板のサイズは900x120x15tくらい。安かったので数枚買って来た。その一枚を今回使う。

ベアリングは手持ちに外径15mm内径6mm厚さ5mmのNMB製のやつが数個ある。それを使う事にした。

塩ビパイプVP13の寸法は以下の通り。

内径 Φ13

なので塩ビパイプVP13の内側をΦ15に広げて、その部分に上記ベアリングを嵌め込む。

そして、M6ボルトを二個使ってそのベアリング付き塩ビパイプを支える予定だ。

木製半田リール台の製作開始

木製半田リール台部分の製作

下写真のように板材を卓上スライド丸ノコで切り出してタイトボンド3を使って接着する。

写真 板材を卓上スライド丸ノコで切り出してタイトボンド3を使って接着

実はこの時点では作る予定の半田リール台の大体の形状はノートに手書きでスケッチしているが、細かい部分の形状や寸法などは決めていない。

とりあえず下写真のようにタイトボンド3を付けてクランプで固定する。

写真 半田リール台の部材をタイトボンド3で接着しクランプする

タイトボンドには1,2,3などの種類があるが、このタイトボンド3は毒性がなく無溶剤成分で安全性が高いのでお勧めだ。その結果、食器などに使っても良い事がアメリカ食品医薬品局(FDA)で承認されている。

数時間後に下写真のように接着が完了した。

写真 接着が完了した半田リール台

リサイクルショップで50円で買った板材だが、無垢板で目も詰まっていてなかなか高級感ある材質だ。

この板材は表面が経年変化で変色していたので、RYOBI手押しカンナ盤で軽く削ったら綺麗な表面が現れた。

この無垢材はオイル仕上げをすると益々綺麗になると期待できる。

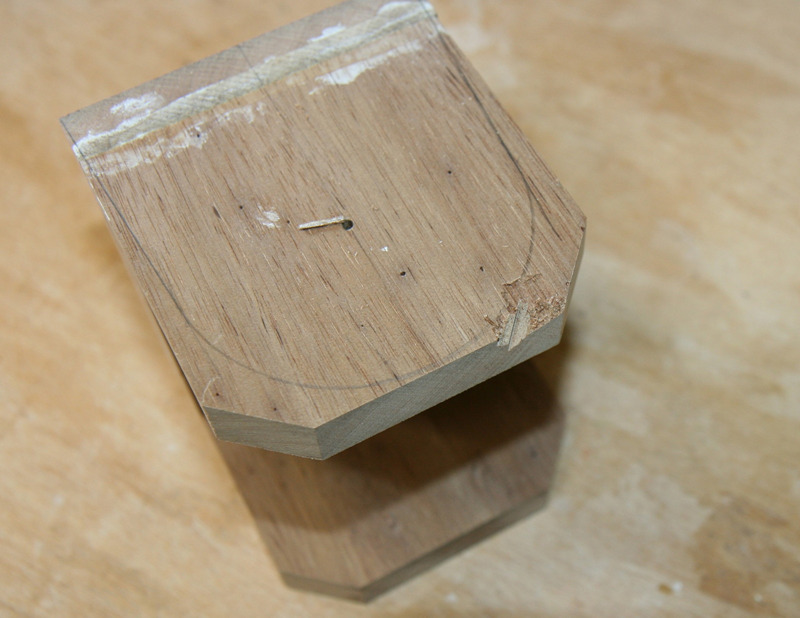

さて、半田リール台の側板二枚は上写真のように角を45度に切り落とすだけの簡単な構造にしようと思っていたのだが、計画変更して円形のスタイルにする事にした。

そこで下写真のように側板にコンパスで円を描いて、卓上スライド丸ノコを使って余分な箇所を切り落とす。

写真 卓上スライド丸ノコの丸ノコ刃が板材に接触した状態でスイッチオンしたら木が捲れた

卓上スライド丸ノコは非常に便利な電動工具なのでワテの木工DIYでも最も使用頻度が高い工具だ。

でも上写真のように卓上スライド丸ノコの丸ノコ刃が板材に接触した状態でスイッチオンしたら木が捲れた。

捲れると同時にかなりの衝撃が有ったので危ない危ない。

と言う訳で、危険を冒してまで卓上スライド丸ノコで切り辛い箇所を切るのはやめて、手鋸で切る事にした。

まず下写真のように加工対象となる半田リール台をクランプでしっかりと作業台に固定する。

写真 木工DIYの基本は部材のクランプだ

そして下写真のようにZソーを使って切り取る。

写真 手鋸で部材を加工する場合はしっかりとクランプしておくと正確に切れる

ゼットソーは安いのに良く斬れるのでお勧めだ。

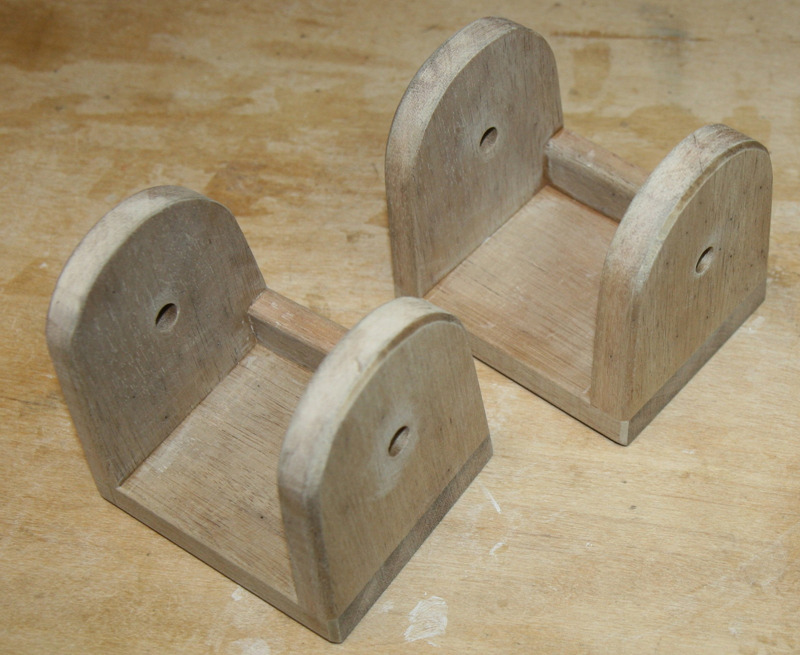

このあと、先日購入したRYOBIの据え置き型のベルトディスクサンダーを使って研摩して整えて下写真のように丸い形状に仕上げた。

写真 側板二枚を丸く仕上げた半田リール台

なかなかいい感じじゃない!

塩ビパイプ利用のベアリング式半田リール軸受け製作

下写真がVP13塩ビパイプ(外径18、内径13)の端の部分を深さ約5ミリでΦ15に穴を広げた様子を示す。

写真 VP13塩ビパイプ(外径18、内径13)の端の部分を深さ約5ミリでΦ15に穴を広げた

その塩ビパイプ加工の様子を下写真に示す。

写真 塩ビパイプの端を削って穴を広げる作業の様子

上写真のようにタケノコドリルを使った。

筒状の塩ビパイプを手で持って穴開け加工するなどは非常に不安定なので上写真のように2×4端材を利用してクランプして作業した。

上写真の長さの異なる二本の2×4材は接着剤で貼り合わせてある。この2×4端材で作った段差のあるツールはボール盤作業に役立つのだ。

上写真のように円筒形の塩ビパイプを垂直に固定する事も出来る。

あるいは小さな部材に穴開け加工したい場合にも段差の部分にその部材をクランプ固定しておけば安定して作業が出来るのだ。

下写真が完成形で、外径15、内径6、厚さ5mmのベアリングを圧入した。

写真 塩ビパイプに外径15、内径6、厚さ5mmのベアリングを圧入した

当初は接着剤か何かでベアリングを塩ビパイプに貼る予定で有ったが、接着剤など使わなくても圧入するだけで固定出来た。

側板に鬼目ナット用のΦ9mm穴を開ける

側板にはM6のボルトを通す予定だ。

なので、M6用の鬼目ナットを埋め込む事にした。ワテが買ったM6用鬼目ナットの推奨下穴径は8.7~9.0mmだったので、先日購入したスターエム竹用ドリルΦ9で穴を開けた。

写真 M6用鬼目ナットの下穴Φ9をスターエム竹用ドリルΦ9で穴を開ける

このスターエムの竹用ドリルは良く斬れる。

アマゾンのレビューでも良い評価が多かったので買ってみたのだが、噂通り良く斬れる。

写真 M6用鬼目ナットの下穴Φ9をスターエム竹用ドリルΦ9で穴を開けた

普通の木工用ドリルでこの手の穴を開けると、貫通した瞬間にバリが出るだろう。

なので通常はバリを防止するめに裏側に当て木をして穴を開けるのが一般的だ。

ところがスターエムの竹用ドリルなら当て木をしなくても綺麗な貫通穴が開くのだ。

下写真のように綺麗な輪郭の穴を開ける事が出来た。

写真 スターエムの竹用ドリルΦ9mmで開けた穴

上写真で貫通した裏側の写真を撮り忘れたが、表側のバリの無い綺麗な穴と全く同じくらい綺麗な穴が裏側にも開いているのだ。感動的だ。

ちなみに下写真で右上に写っているドーナッツ状の円盤は竹用ドリルが貫通した瞬間にこのドーナッツ状円盤が穴から飛び出すのだ。

写真 スターエム竹用ドリルΦ9で開けた綺麗な穴

この竹用ドリルはちょっと高かったけれど、良く使いそうなサイズを数種類買ったのだ。買って正解だった。

鬼目ナット用の穴開け加工が終わったので、あとはオイルフィニッシュなどが残っている。

二台目の半田リール台も同じように製作する

その前に二台目の半田リール台も製作する。

一台目と同じサイズで作るので現物合わせで形状を板に鉛筆で写し取って作業した。

その結果、サクサクと順調に作業が進んだ。

タイトボンド3を使って同じく接着を行う。

写真 二台目の半田リール台もタイトボンド3で接着

下写真のように二台目の半田リール台も接着完了。

写真 二台目の半田リール台も接着完了

トリマーで45度面取りを行う

リサイクルショップで購入した無垢材は適度に硬くて加工がし易くて良いのだが、現状では切断したままの角が鋭いので手触りが悪い。

そこで紙ヤスリで角を丸めようかなと思ったのだが、今回はトリマーを使って45度面取りに挑戦してみる事にした。

下写真のように半田リール台をクランプ固定しておいて、マキタのトリマに45度面取りビットを付けて面取りを行った。

写真 マキタのトリマに45度面取りビットを付けて面取りを行った

下写真のようにまあまあいい感じで焦げる事も無く45度面取りが出来た。

写真 まあまあいい感じで焦げる事も無く45度面取りが出来たが一部に捲れあり

上写真で分かるようにトリマー作業では木目を捲り上げる方向に刃が当たると繊維が捲れてしまう。

それを防止するには最後まで削るのではなくて、繊維が捲れそうな箇所はトリマーの移動方向を逆にしてやれば捲れを防止出来るが難しいテクニックだ。

今回は加工対象が小さめの半田リール台だったので、トリマーを手で持って作業すると移動の微調整がやり辛くて、一気に最後まで削ってしまった。その結果、上写真のように捲れてしまったのだ。

最終的には捲れたエッジ、つまり半田リール台の底板前面部分も45度面取りして捲れた箇所も削り取ったので見栄えは良くなった。

トリマーを掛けられない内側のエッジに関しては紙ヤスリで小さめのR形状に丸めておいた。

最後に、二台目の半田リール台にもM6鬼目ナット用Φ9穴を開けて木工作業は完了した。

写真 二台目の半田リール台にもM6鬼目ナット用Φ9穴を開けて木工作業は完了

下写真のように二台の半田リール台の木工作業が完了した。

写真 二台の半田リール台の木工作業が完了した

クルミオイル仕上げを行う

ワトコオイルは臭いのでワテには合わない。

ワテのお気に入りはクルミオイルだ。

下写真のように食用クルミオイルをウエスに染み込ませて塗り込んだ。

写真 食用クルミオイルをウエスに染み込ませて塗り込む

リサイクル屋で50円で買ったとは思えない高級感ある無垢材はクルミオイルフィニッシュで益々高級感が出た。

写真 左:無垢材素地、右:クルミオイル一度塗り

クルミオイルは一回だけ塗った。

拭き取りは軽くやった。余分なクルミオイルは放置しておけば木に染み込むと思うので。

写真 クルミオイル仕上げが完了した半田リール台

M6鬼目ナットを捻じ込む

実はワテの場合、鬼目ナットを使うのは初めてだ。

自称DIY達人のワテであるが、知らない事も多い。

写真 木工作業の基本はクランプだ。しっかりクランプしておいて鬼目ナットを捻じ込む。

上写真のようにダイソー200円クランプを使って半田リール台を作業台に固定しておいて、6mm六角レンチを使ってM6鬼目ナットをΦ9mm穴に捻じ込んだ。

鬼目ナットにはDタイプ、Eタイプなど幾つかの種類があるがワテが使ったのはDタイプと言うやつだ。

Dタイプはどちらかと言うと捻じ込む時に挿入抵抗が少なく母材が割れにくい特徴があるらしいので使ってみた。

下写真のようにいい感じで鬼目ナットを捻じ込む事が出来た。

写真 鬼目ナットM6x13を捻じ込み成功

同様に四つ全部の鬼目ナットを捻じ込む事が出来た。

写真 四つ全部の鬼目ナットを捻じ込む事が出来た

半田リール台の組み立て

下写真のように全ての部材が揃った。

あとは組み立て作業を残すのみだ。

写真 半田リール台2台分の全ての部材が揃った

下写真のようにベアリングを圧入した塩ビパイプは千住金属工業有鉛スパークルハンダの半田リールに挿し込める。

写真 ベアリング付き塩ビパイプを挿した千住金属工業有鉛スパークルハンダ半田リールΦ0.6mm

下写真のようにM6x30トラス頭ステンレスボルトを鬼目ナットM6に捻じ込む。

写真 M6x30トラス頭ステンレスボルトを鬼目ナットM6に捻じ込む

M6x30トラス頭ステンレスボルトを使ったが板の厚みが15ミリなので、M6x25でも良かったかもしれない。

でも、ホームセンターで両者は値段は同じだったので、短くて万一安定性が悪いと困るので、長い30ミリのほうを買ってみた。

結果的には25ミリでもよかった。まあいい。そんな事はどうでもよい。

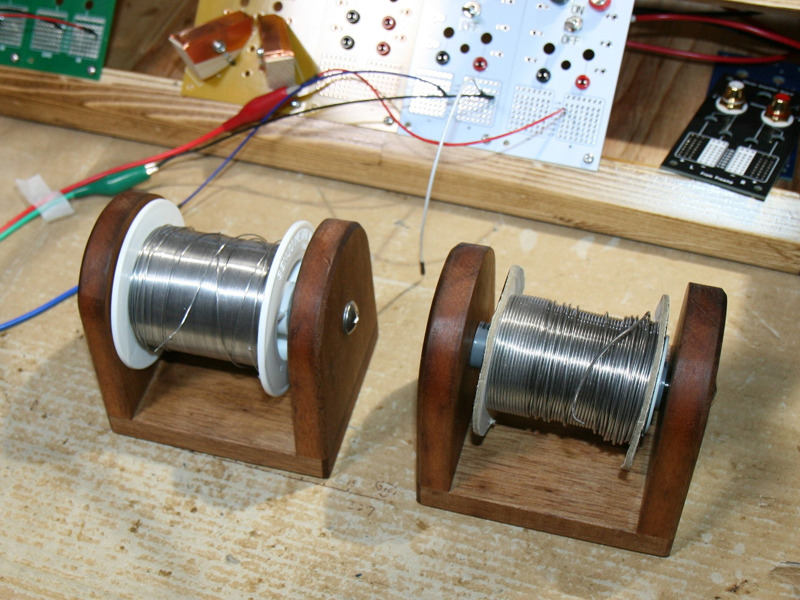

と言う事で、下写真のように二台の半田リール台が無事に完成した。

写真 二台の半田リール台が無事に完成した

無垢材にオイル仕上げは高級感が出るなあ。

いつものワテは針葉樹合板などの安い板材にニス塗装で作品を作る事が多いが、今後は無垢材にオイル仕上げも採用したい。

完成した半田リール台を使ってみる

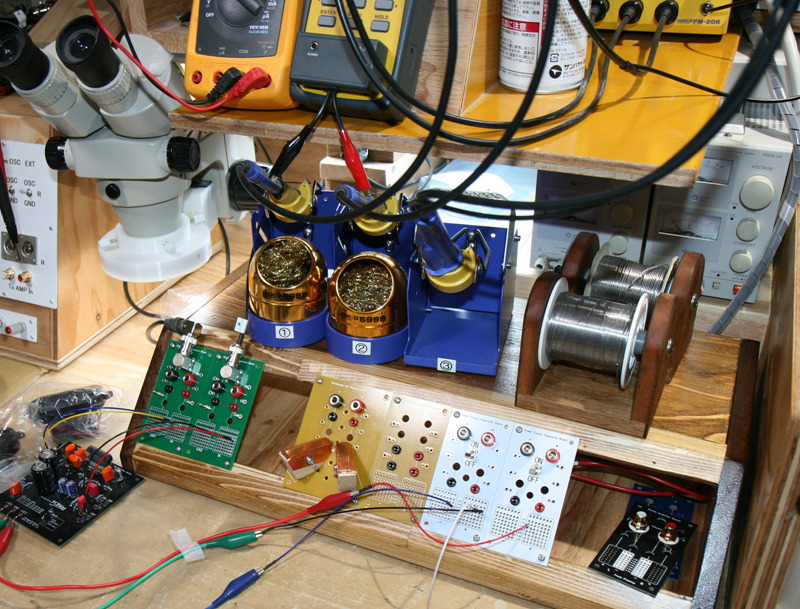

下写真のように先日から作成中のワテオリジナル設計の「ワレコ式汎用計測ステーション」の上に二個の半田リールを収納してみた。

写真 「ワレコ式汎用計測ステーション」の上に二個の半田リールを収納した例

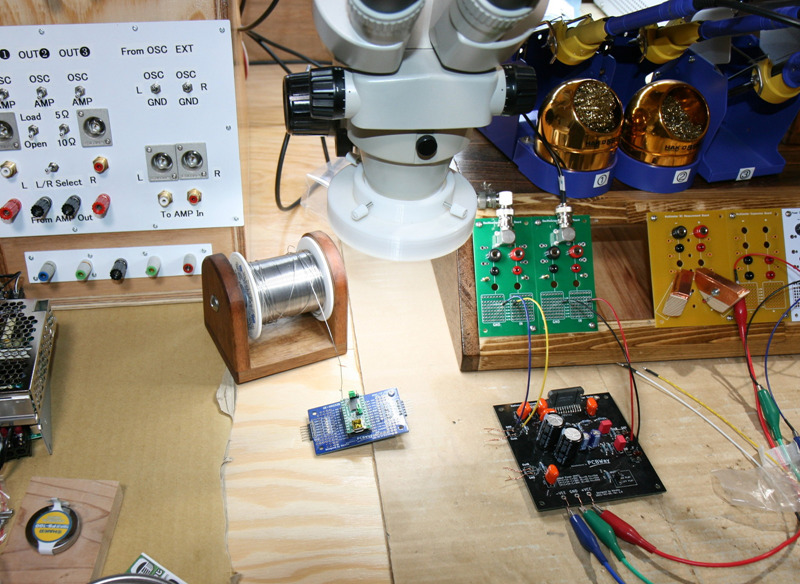

下写真では実体顕微鏡で観察しながら半田付けをする状況を想定して、Φ0.6mm半田リールを実体顕微鏡脇に置いた例。

写真 実体顕微鏡で観察しながら半田付けをする例(Φ0.6mm半田リール)

当初は二個の半田リールを保持出来る二連式とか二階建て式の半田リール台の自作を検討した。

でも、Φ0.6とΦ1.2の半田を同時に使う事はあまりなく、普段はΦ0.6をメインに使っているので、単体の半田リールを二台自作したのだ。それは正解だった。

上写真のようにΦ0.6mm半田リール単体で移動出来るので、半田付け作業に応じて作業机の上の好きな場所に手軽に移動できるのだ。

と言う訳で、無事に完成したのだ。

まとめ

ワレコ

新年早々、木工DIY作品が無事に完成したので気分爽快だ。

当記事では木製半田リール台を二台製作した過程を紹介した。

使った部品と費用概算は以下の通り。

| 使用パーツ(半田リール台2台分) | 単価 | 数量 | 小計 |

| 無垢材(900x120x15t) | 50 | 1 | 50 |

| 鬼目ナット(M6x13, D型) | 50 | 4 | 200 |

| トラスM6x30ステンボルト | 50 | 4 | 200 |

| クルミオイル少々 | 30 | 1 | 30 |

| 合計 | 480円 |

2023年も着々と電子工作の作業環境を改善しているワテである。

先日から作成中のワテオリジナル設計の「ワレコ式汎用計測ステーション」は中々使い勝手が良い。

まだ記事には書いていないが、以前に作成したオーディオアンプ(L4780使用)の基板を「ワレコ式汎用計測ステーション」で測定してみたが、配線作業がやり易くてワテの期待通りだ。

今後、その測定の様子なども記事で紹介したいと思っている。

今年も色んな電子工作をやってみたい。

FPGAプログラミングとかにも興味はあるのだが、FPGAを使って何をしたいのかが決まっていない。

単にFPGA評価ボードみたいなのを買ってプログラミングするだけだと詰まらないし、何か作ってみたい目的が有ればそれを作るのだが。

あと、パワーエレクトロニクスも興味ある。

溶接機を買おうかなと思っているのだが、この際、大電流を制御して自作の溶接機を作るなどはどうだろうか?

YouTubeでは大容量コンデンサを利用したスポット溶接機自作例とか、自動車バッテリーを三台直列接続して直流36Vの溶接機自作例などはあるが、直流インバーターアーク溶接機を自作している例などは見掛けないし。

まあそんな物を作るよりも2万円前後で売っている製品を買う方が確実なのかな。

と言う訳で、今年もヘンテコな電子工作や木工DIYをいろいろやりたい。

(続く)

コメント