ワレコ

オーディオ機器の自作を趣味にしている人にとって、完成度の高いシャーシを作る事は永遠のテーマだ。

どんなに良い回路を作っても、それを収めるシャーシが貧相だと出て来る音も貧相に感じてしまう。

そんな皆さんの為に、見栄えの良いシャーシを安く簡単に自作する画期的な手法を紹介したい。

一ヶ月ほど前からコツコツと遂行している金田式DCプリアンプ修理再生プロジェクトであるが、前回記事で紹介したように、±35V安定化電源基板とフラットアンプ基板が完成した。

フラットアンプ基板は当初は発振問題が有ったのだが、差動増幅回路二段目のPNPトランジスタのB-C間に位相補償コンデンサを追加したら無事に発振は止まった。

あとはシャーシを自作して基板やトランスを取り付けて配線をすれば完成だ。

当記事では、予算1万円弱で非常に完成度の高い超高級っぽい自作シャーシの製作過程を紹介したい。

メーカー製の数十万円くらいの超高級アンプに勝るとも劣らない物凄いシャーシが完成したのだ。

ヤフオクに出品中の専用プリント基板はこちら⤵

では、本題に入ろう。

どんなシャーシを作りたいのか?

一般的な自作シャーシ加工手順

まあ多くの人はワテも含めて、オーディオ機器を自作する場合には下写真のようなアルミケースを使う場合が多い。

上写真のようなアルミシャーシにドリルで穴を開けてボリュームやスイッチを取り付ける。

大穴を開けたい場合には、ハンドリーマーで広げる。

角穴を開けたい場合には、ハンドニブラの登場だ。

まあ、ワテも過去にはそんな工作を良くやっていた。

専用の作業部屋が有れば、そんな工作も苦にならないが、賃貸のワンルームマンションでそんな工作はやりたくない。

特に金属の切り屑とか削りカスが出るのが煩わしい。

もう少し予算がある人は、下写真のような高級シャーシを加工する。

ちなみにタカチサイドウッドケースでWO型はオールアルミ製、WS型は天板・底板が鉄製だ。

こんな高級シャーシを必死で加工したとしても、パネルに文字を入れるのは難しい。

通常はレタリングを貼って、クリアラッカーなどで塗装するのが一般的だろう。

シルク印刷パネルにサイドウッド付きシャーシを自作 する

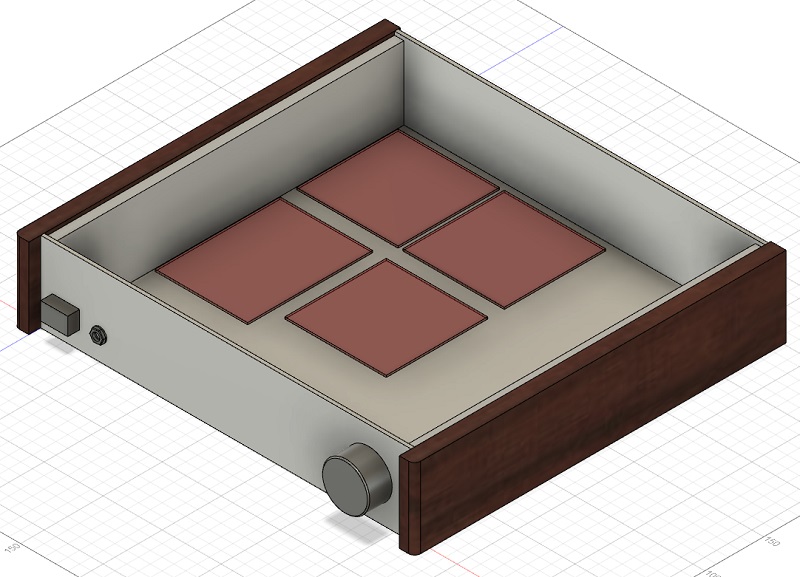

ワテが作りたいのは下図のようなシャーシだ。

図 金田式DCプリアンプを収納するワテ設計のシャーシの3Dモデル

まあ、タカチさんのサイドウッド付きシャーシを真似たものだ。あるいは市販の一般的なサイドウッド付きオーディオ機器に似せたデザインだ。

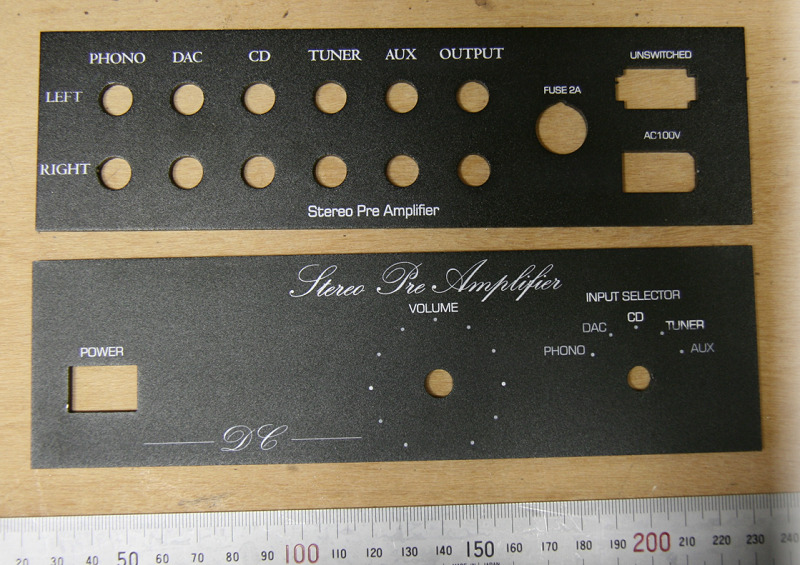

このシャーシに使うフロントパネルとリアパネルは、PCBWayさんで製作して貰った(下写真)。

写真 PCBWayで製作して貰ったアルミパネル(黒アルマイト加工、シルク印刷文字)

金田式DCプリアンプに使うので、今風の金田式のフォントを使ってみたのだ。

まあ個人でこんな工作は殆ど不可能だろう。

金属加工業者さんに発注したとしても、日本の業者さんなら製作費用は最低でも推定1万円/枚くらい掛かると思うので、フロントとリアの二枚なら二万円以上は掛かると思う。

そうすると、もしタカチのサイドウッド付きシャーシを1万円で買って、前後パネルを加工業者さんに発送してこの手の加工をして貰うとすると、シャーシ作成に掛かる費用総額は最低でも四~五万円くらいは掛かると思う。

一方、PCBWayさんの場合には、二枚のパネル製作費用が約八千円だった。

このアルミパネルの仕様は以下の通り。

- サイズ:210x60x3厚

- 黒色アルマイト加工処理

- 文字:シルクスクリーン印刷

- 製作費用: $ 37.00/枚

- 製作日数:10~12 日程度

詳細は下の記事を参照下さい。

サイドウッド付きシャーシの部材を準備する

では、さっそくサイドウッド付きシャーシを自作しよう。

エゾ松材(910x60x12)を一本買って来た。500円弱だった。

エゾ松材を選んだ理由は白木で柾目の木目が綺麗だったので。この後で塗装するのでどんな板材でも良いだろう。

それを306ミリにカットしたものを二本用意した。

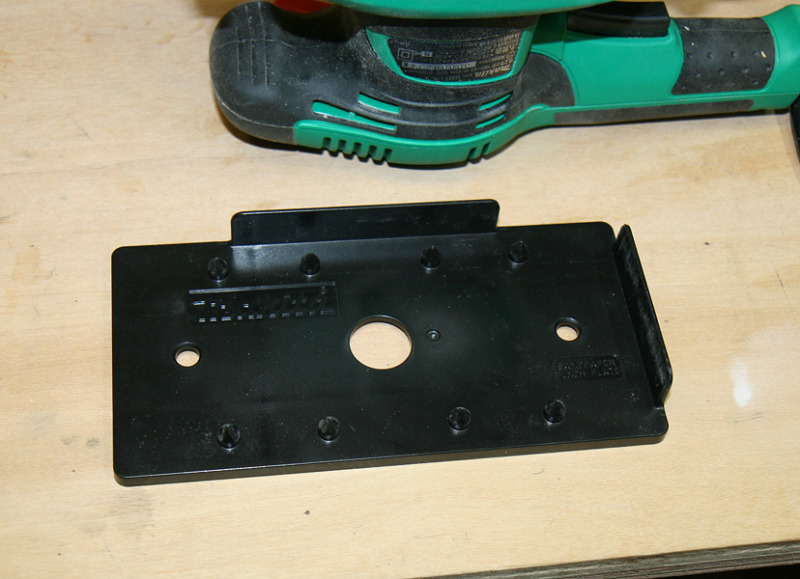

表面に塗装をするので、400番の紙ヤスリをマキタ仕上げサンダに取り付けた(下写真)。

この400番手の紙ヤスリはごく普通のやつだが、それを長方形にカットして仕上げサンダに取り付けたのだ。

そして下写真に示すマキタパンチプレートサンダ用(別売りオプション)を使って穴開け加工するのだ。

下写真のようにパンチプレートを紙ヤスリに押し当てると、パンチプレートにある八個の突起が紙ヤスリに穴を開ける。

下写真のように穴が開くので、この穴を通して集塵ポートから研摩粉末を吸引出来るのだ。

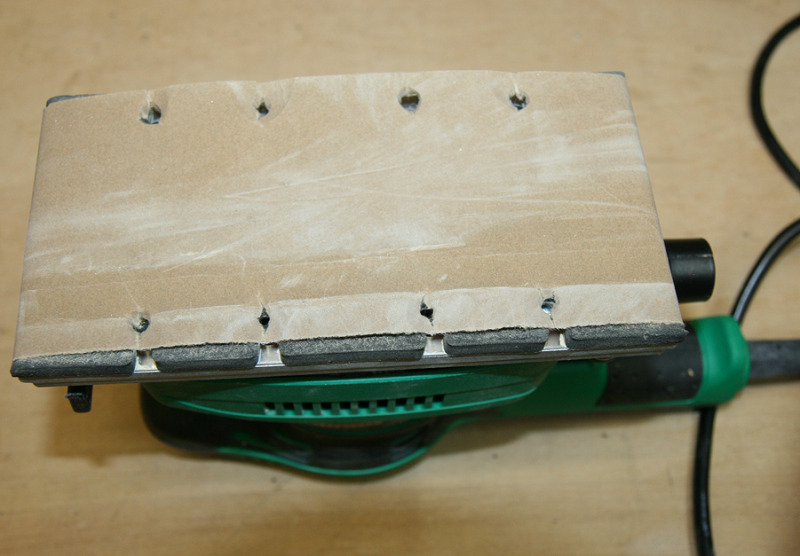

下写真のように、306x60x12のエゾ松材を400番手の紙ヤスリで研磨する。

400番手で少し研摩するだけでも、エゾ松材の表面はツルツルに仕上がった。

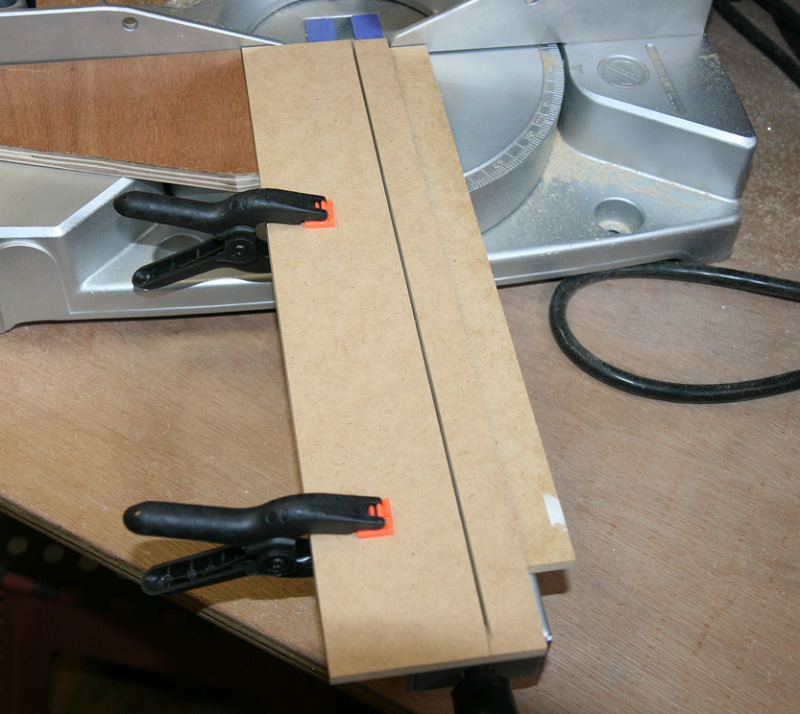

次に、ダイソーで買った6ミリ厚のMDFボードを297×53のサイズにカットする(二枚)。

下写真は卓上スライド丸ノコで二枚のMDFボードを重ねて幅53でカットした直後の写真。

卓上スライド丸ノコでは、上写真のような幅の狭い板材をカットするのは難しい。

二個のクランプを使って二枚のMDFボードを挟んでいるのだが、そのクランプの先端が卓上スライド丸ノコターンテーブルの直線金属部分に当たるようにしている。

その状態でカットするとMDFボードはそれ以上右には移動しないので切断時に安定性は良くなる。

しかし、それでも若干切断面が歪んでしまった。

その理由は、卓上スライド丸ノコターンテーブル部分は直線金属部分も含めて、その両側の台座の部分よりも1~2ミリ程度落ち込んでいるので、上から押さえてもその段差が原因でぐら付くのだ。

で、結局、その後で下写真に示すワテ自作の直線カットスリット付きの作業台の上にMDFボードを二枚重ねて置いて、HiKOKI電子丸ノコC6MEYで直線カットした。

このハイコーキの100V丸ノコは良く斬れる。

切断したMDF板材はこの後で登場する。

水性着色ニスを塗る

さて、エゾ松材に水性着色ニスを塗った。

写真 水性着色ニスを三回重ね塗りしたサイドウッド

ワテが使ったのは下写真の塗料だ。

夏場で気温が30度以上あるので、乾燥は速い。塗装後に20分もすれば表面が乾くので、20分置きくらいに三回重ね塗りした。

大き目の刷毛を使ったら、塗り辛かった。

その理由は刷毛が大きいと刷毛に沢山の塗料が吸い込まれるので、小さなサイドウッドには塗料が沢山付き過ぎたのだ。

なので次回もし類似の塗装をやる場合には小ぶりの刷毛を使うか、あるいは、スプレー式の塗料を使うほうがムラなく均一に塗装出来ると思う。

サイドウッドにMDFボードを貼り付ける

サイドウッドの材料が揃った。

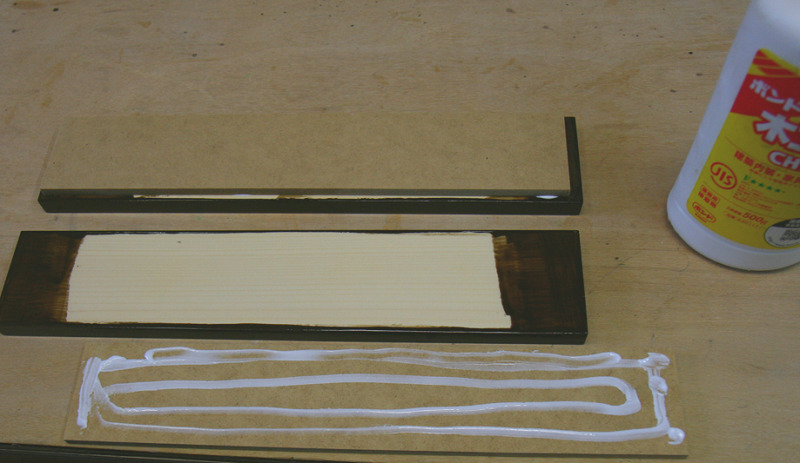

下写真のようにMDFボード(297x53x6)とサイドウッド(306x60x12)を木工用ボンドで貼り付ける。

写真 この後で接着するのでサイドウッド裏側は塗装していない

下写真のように、サイドウッドにMDFボード貼り付けたものを2セット一緒にクランプして乾燥させた。

写真 サイドウッドにMDFボードを接着する(二組まとめてクランプ固定)

下写真のようにシャーシに必要な部材が全て揃った。

サイドウッド付きシャーシを組み立てる

アルミ複合板を自作シャーシに使うアイディア

下写真に於いて、白っぽい四角い板はアルミ複合板だ。

写真 アルミ複合板、サイドウッド、PCBWay製アルミパネルをこの後で組み上げる

このアルミ複合板は297x210x3のサイズだ。それを二枚用意した。

アルミ複合板はホームセンターでも売っているが、カットもやり易いのでお勧めの材料だと思う。

アルミ複合板は軽量だがある程度は強度もあるので、軽量の半導体アンプなどには強度的には問題無いと思う。

ただし巨大トランスが何台も乗る真空管アンプに使うには、少々強度不足かも知れないが。

今回製作するのはプリアンプなので密閉しても発熱は気にならない。

もしパワーアンプをこのケースに入れる場合には、多数の穴が開いているパンチングタイプのアルミ複合板もあるので、そう言うのを天板に使えば通気性は良くなる。

そのアルミ複合板(3ミリ厚)を下写真のようにMDFボードの段差の部分に接着剤で貼り付けるのだ。シャーシ底板になる。

写真 左右のサイドウッドと底板アルミ複合板を接着剤で貼り付ける前の確認作業

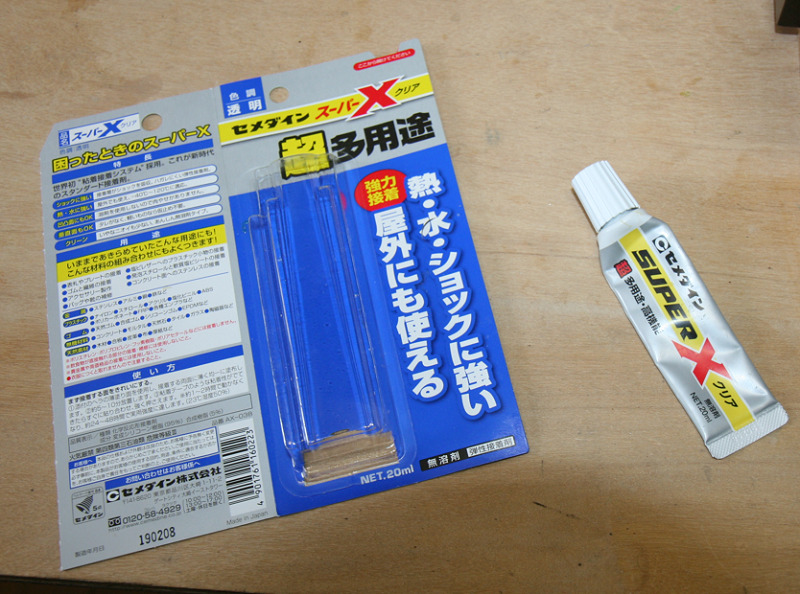

写真 セメダインスーパーX超多用途は確かに超多用途だ。大抵のものはくっ付くぞ!

ワテが使ったのはセメダイン超多用途スーパーXの20mlサイズの小型チューブだが、次回買うなら135mlの大型サイズを買う予定だ。

20mlに比べて内容量が7倍近くあるのに、価格は3倍くらいなのでかなり割安だ。

まあ接着剤でも塗料でも、小型サイズよりも大型サイズのほうが割安感は高い。

下写真のように、底板のアルミ複合板と左右のサイドウッドをスーパーXで貼り付けたので、乾くまで重石を載せておいた。

写真 左右サイドウッドに底板アルミ複合板を貼り付けている様子

上写真に於いて、天板のアルミ複合板はまだ接着はしていない。左右のサイドウッドの幅を決める為に天板に密着させているのだ。

30分もすればほぼ固まる。

フロントパネルとリアパネルを接着する

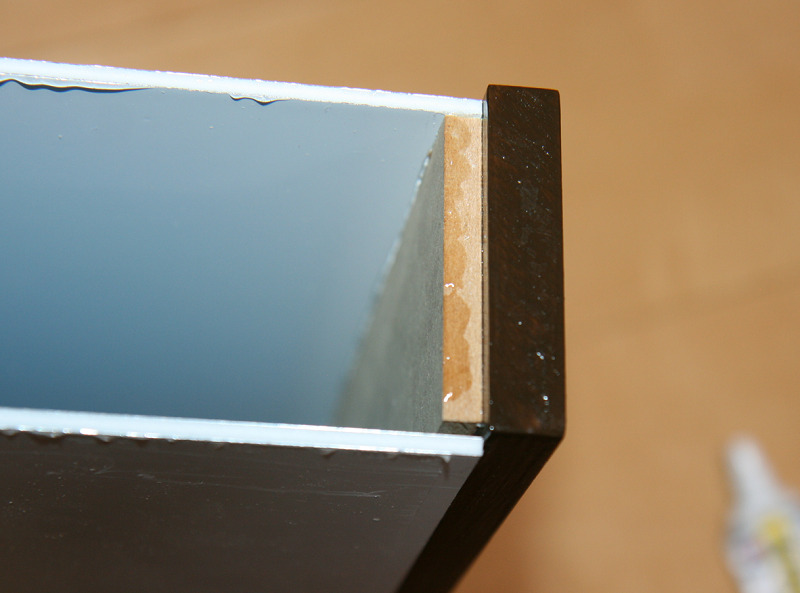

無事に底板のアルミ複合板がサイドウッドに接着出来たので、次はフロントパネルとリアパネルを貼り付ける。

ここでもスーパーX超多用途接着剤を使う。

写真 前面パネルを貼る為にシャーシ側に接着剤を塗布した

このセメダイン 超多用途接着剤 スーパーX クリア は、透明で溶剤の臭いも無いので使い易い。

それに指に付着してもある程度乾くとペラッと剥がせるので扱いやすいのが良い。

下写真のように、フロントパネルとリアパネルもセメダインスーパーXで貼り付けた。

写真 有名オーディオメーカー製シャーシと言っても過言ではない完成度の高さ!

どう!

いい感じのサイドウッド付きシャーシが出来上がったでしょ!

写真 PCBWay製アルミパネル(前後)、木材、アルミ複合板のみでこんな素晴らしいケースが完成するのだ!

写真 自作シャーシの内部の様子

天板・底板はA4サイズ(297×210)だ。

内寸は以下の通り。

前後は297ミリ。

左右幅はMDFボード6ミリが二枚で12ミリ分を差し引くと、210-12=198ミリになる。

高さはサイドウッドやパネルの高さは60ミリだが、MDFボードの高さを53.5ミリにしたので、内寸も約54ミリになる。

完成したシャーシの紹介

下写真のように、アルミ複合板の天板(297x210x3)を嵌めてみた。

写真 前後パネルはPCBWay製、天板・底板はアルミ複合板、自作サイドウッド付きシャーシが完成

う~ん、タカチ電機工業 WO型サイドウッドケースと見間違えるくらい完成度の高いシャーシがここに完成したのだ。

写真 昭和の金田式DCプリアンプを令和の金田式風シャーシに収めるのだ

なお、白色天板は当初は黒色に塗装する事も考えたのだが、白も悪くはないので塗装は中止した。

まあ、将来気が変ったら塗装してみるかも知れない。

先日、ホームセンターで安売りしていたnuroスプレーを沢山買ったので。

自作シャーシに基板・トランスなどの配置を検討する

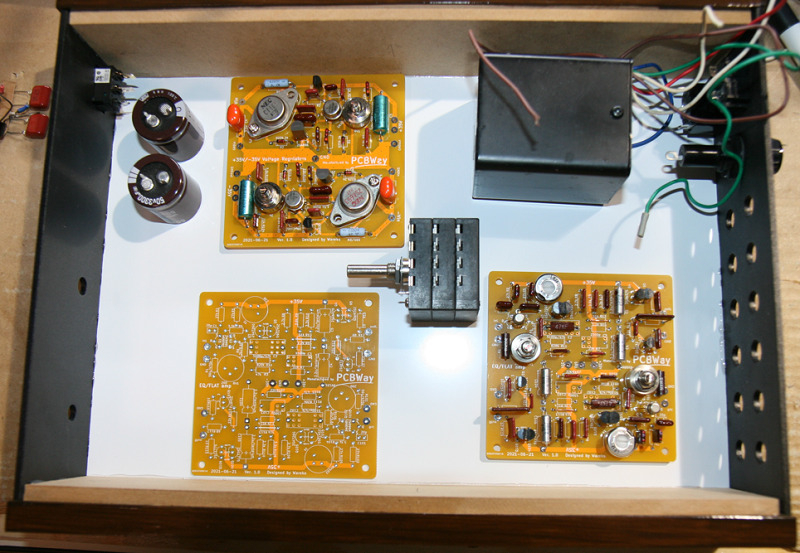

下写真のように、完成したシャーシに基板やトランスを並べて配置を検討してみた。

写真 自作シャーシに基板やトランスなど載せてレイアウトを検討中

上写真に於いて、未使用の基板があるがこれはEQアンプを将来自作する可能性があるので、その基板の場所も確保しておく予定なのだ。

あと、ボリュームはフロントパネルに取り付ける予定だったのだが、設計ミスで、ボリューム取り付け穴位置が低すぎたのだ。

その結果、ボリューム穴を上に広げないと、この黒いボリュームが取り付けられない。あかんがな。

まあ、穴を広げても良いがそれだと素人工作丸出しなのでその案は中止して、ボリュームは上写真のフラットアンプの近くに配置すると配線が最短に出来る。

フロントパネルからボリュームまでは延長シャフトを使えば良いのだ。

完璧なリカバリーと言っても良いだろう。

まとめ

ワレコ

ワテの電子工作自作人生において、こんなに完成度の高い見た目の良いシャーシを自作したのは初めての経験だ。

感動の余り目頭が熱くなる。

ほんまかいなw

まあ兎に角、皆さんにもお勧めしたい。

ワテと同じようなシャーシを自作したい人は、まずはFusion 360とかDesign Spark Mechanicalなどの3DCADの操作を覚えると良いだろう。

シャーシパネルの設計は長方形薄板に丸穴や角穴を開けるだけなので、3Dモデリング作業としては非常に簡単な部類に入る。

あと、文字入れに関してはワテはFusion 360のスケッチ機能を使って文字を描いた。

他のCADでも文字を描く機能はあると思うので、その辺りの操作もそんなには難しくは無いだろう。

と言う事で、金属加工の部分は全てPCBWayさんに外注して、簡単な木工と塗装作業と接着作業だけでこんなに完成度が高くて見た目も良いオーディオ機器用のケースが完成するのだ。

まあ、ネジ止めして分解可能にする案も有ったのだが、多分分解する可能性は無いので、接着剤で貼ったのだ。まあその辺りは皆さんは自由に変更すると良いだろう。

ここに「オール接着剤貼り付けワレコ式超高級オーディオシャーシ(A4サイズ)自作メソッド」が完成したのだ!

もちろんA4以外のサイズでも作れる。

完璧や!

皆さんにもお勧めしたい。

3D Cadを勉強する

ワテの一押しはFusion 360かな。正統派のパラメトリックCADと言う感じ。

あるいはDesignSpark-Mechanicalも併用している。こちらはプル機能を使うだけで殆ど全ての形状をモデリング出来るのだ。

(続く)

コメント