何事もコツコツとやり続ければいつかは完遂できる。

西川きよしさんの小さなことからコツコツと作戦だ。

ワテもやろうと思っている事が沢山あるのだが、何から手を付けようかなどと考えているとなかなか前に進まない。

そんな時には迷っている暇が有れば兎に角手足を動かしてやってみる事が重要だ。

と言う事で、最近はめっきり涼しくなって来たのでDIY作業が快適になって来た。

表題の通り、現在ワテは木工作業部屋の配管をリニューアルしている。

今回は手押しカンナ盤とベルトディスクサンダの集塵ポートをワテ自作のサイクロン集塵システムに無事に配管が完了したので、その作業過程を紹介したい。

前回記事はこちら↴

では、本題に入ろう。

木工作業部屋にはサイクロン集塵システムは必須だ

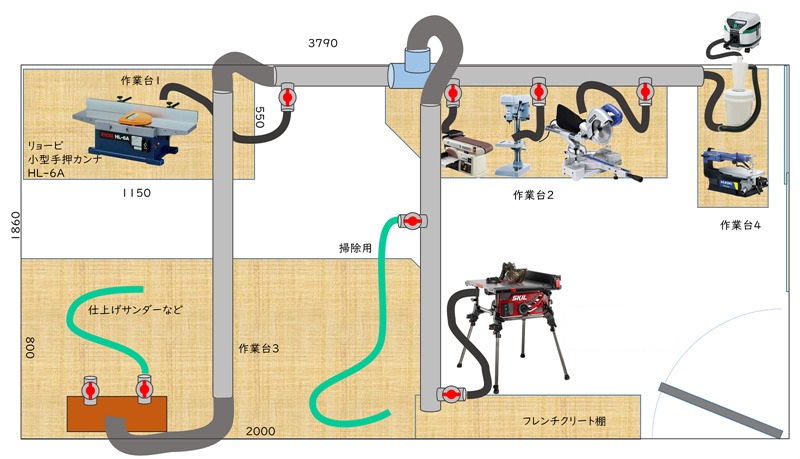

下図が今回の木工作業部屋のサイクロン集塵システム配管リニューアルプロジェクトの設計図だ。

図 木工作業部屋のサイクロン集塵システムの配管設計図

現状では作業台2の卓上スライド丸ノコと中央下部のテーブルソーの集塵ポートを自作サイクロン集塵システムに配管完了している。

下写真の4メートル洗濯ホースは掃除用に使っている。今回製作したサイクロン集塵システムでは水道用ボールバルブを採用した。ボールバルブは気密性が良いので高い集塵能力を発揮できる。

写真 ボール盤用の配管は取り敢えず部屋掃除用の洗濯ホースに接続している

例えば下写真では針葉樹合板にΦ10ミリの穴開け加工をボール盤でやりながら、切り屑をサイクロン集塵機で吸引している。

写真 ボール盤で発生する切り屑を瞬時に吸引出来る

従来だとボール盤で穴開け加工したあとで、周囲に飛び散った木屑・金属屑を集塵用の洗濯ホースで吸っていた。でも樹脂製のブラストゲートを使っていたので空気漏れがあり殆ど吸えない状態であった。

そのブラストゲートを水道用ボールバルブに置き換えた新集塵システムでは、強い吸引力を維持出来ているので作業が快適になった。

ちなみに下写真はボーズ面トリマービットだ。ワテが使っているマキタのトリマーは集塵ホースを接続するには別売りのアダプターが必要だがワテは持っていない。

写真 使い終わったボーズ面トリマービットを清掃する

今後、トリマーも集塵ホースに接続出来るようにしたいと思っている。

話が少し脱線するが、最近のワテは木工作業で使い終わった刃物類は綺麗に掃除してから刃物油を塗布するようにしている。

写真 刃物の錆防止には刃物椿がお勧め

刃物類の清掃にはダスター刷毛がお勧めだ。ワテはTRUSCO(トラスコ)の製品が気に入っている。

清掃し終わった刃物には防錆油を塗布するのが良い。ワテは下写真の黒ばら刃物椿を使っている。

刃物椿はドリルビット、トリマービット、鋸、鉋、、、刃物なら何にでも使える。

刃物は錆びさせてしまうと切れ味が悪くだけでなく、回復不能になる事もある。

刃物は決して錆びさせてはいけない。

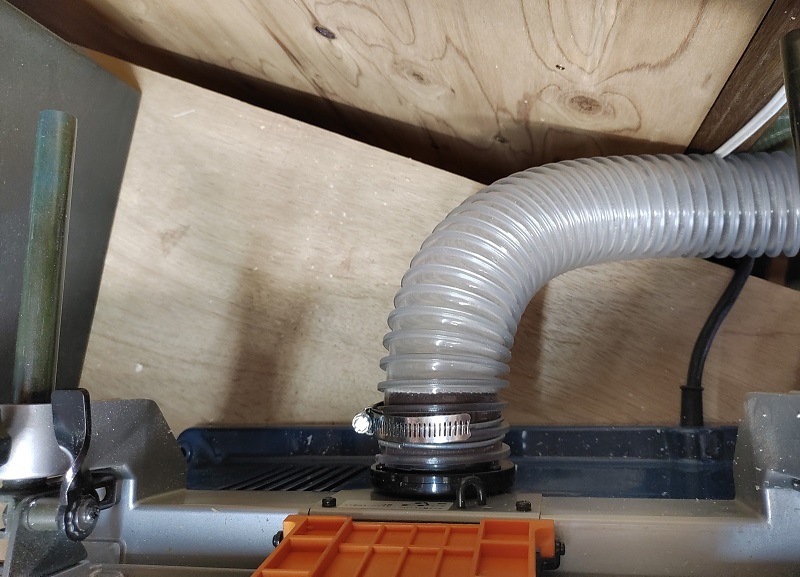

手押しカンナ盤の集塵ポートをサイクロン集塵配管に接続

さて、本題に戻って下写真のRYOBI手押しカンナ盤の集塵ポートをワテ自作のサイクロン集塵システムから来ている透明ホースに配管する。

写真 RYOBI手押しカンナ盤の集塵ポート

上写真のRYOBI手押しカンナ盤の集塵ポート外径はテーパー状になっていて、デジタルノギス実測で以下の通り。

外径前 Φ56.7 mm

奥行き 31 mm

一方、ワテが集塵システムの配管に使っている透明ホースの寸法は以下の通り。

そこで内径62.4mmのホースを外径約57mmに差し込むとユルユルなので、3Dプリンタで異径継手を印刷しようと考えた。

まあやれば出来るが、めんどくさいので下写真のようにダイソーで買ったぶつかり防止クッションテープを巻いて厚みを増やした。

写真 手押しカンナ盤の集塵ポートにダイソーぶつかり防止クッションテープを巻いた

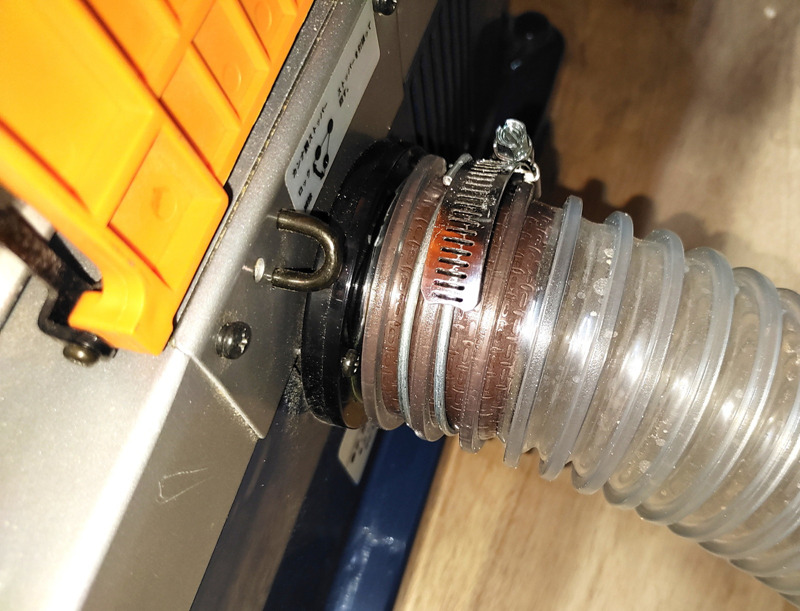

あとは下写真のように透明ホースを挿し込んで、ホースバンドで固定した。

写真 RYOBI手押しカンナ盤を集塵システムに配管完了

集塵ポート付きの電動工具はこのように集塵ポートに配管しておくと、作業中に粉塵が発生しにくいし、作業後の掃除も楽になる。

早速使ってみた。

手押しカンナ盤の集塵機能を試す

下写真の1×4材は、表面にコーキング剤が付着している。

写真 コーキング剤が付いている1×4材の表面を手押しカンナ盤で削る前

この1×4材は下記事で紹介しているフロアスイーパーに使っていた部材だ。

約二年前に作成したフロアスイーパーは先日解体したのだ。

その時に出た廃材を捨てるのは勿体ないので、表面を削って再利用するのだ。

ちなみにフロアスイーパーを解体した理由はフロアスイーパー自体は良い機構だと思うが、ワテ自作のフロアスイーパーは設置場所が部屋の隅ではなくて場所が悪かった。

それとサイクロン集塵システムの空気漏れにより吸引力が低かったのでフロアスイーパーがあまり木屑を吸わなかったのだ。

今回はフロアスイーパーを解体したが、今回のサイクロン集塵システムリニューアル作業が完了したら、改めてフロアスイーパーの設置を検討したいと思っている。

さて、下写真が手押しカンナ盤で削った後の状態。

写真 手押しカンナ盤で表面を削って綺麗にした1×4材

下写真のように綺麗に削る事が出来た。この1×4材はこのあとで再利用する。

写真 手押しカンナ盤で四面を削って綺麗にした1×4材

さて、この作業直後の手押しカンナ盤の周囲の様子を下写真に示す。

写真 手押しカンナ盤の木屑の飛散が少ない

上写真のように手押しカンナ盤の周囲には殆ど木屑が飛び散っていない。

下写真は手押しカンナ盤の背面の様子を示す。

写真 手押しカンナ盤の背面の集塵ポート付近の様子

上写真のように、背面にも殆ど木屑が無いのが分るだろう。

これは素晴らしい。

と言うのは、集塵ホースを接続せずに手押しカンナ盤を使うと大量の削りカスが飛散するのだ。

これからはこの手押しカンナ盤を心置きなく使う事が出来る。

ただし、物凄く大音量でモーターが回転するので、近隣家屋とはある程度距離があるワテの自宅ですら、手押しカンナ盤を使う時には窓を閉めるなどの配慮をしている。

手押しカンナ盤、卓上スライド丸ノコの突入電流

ちなみに手押しカンナ盤と卓上スライド丸ノコの突入電流を計測してみた。

まずは手押し鉋盤の電流を計測してみた。

下写真はワテ自作のワットチェッカーで手押しカンナ盤の消費電力や電流を計測した様子を示す。

写真 手押しカンナ盤の突入電流 17.1A

上写真では電流が17.1Aと表示されている。これは電源スイッチON直後のいわゆる突入電流というやつだ。電源電圧も92Vまで低下している。この時、消費電力は1.21KWだ。

このワットチェッカーの画面更新速度はそんなには速くないので、実際には17.1Aよりも高い電流が流れている可能性もあるが、少なくとも17.1A程度の突入電流が流れる事が判明した。

その後の定常運転になると下写真のように約5.5A程度の電流が計測された。電圧は97Vまで回復している。手押し鉋盤は定常時は510W程度の消費電力になるようだ。

写真 手押しカンナ盤の定常時の電流は5.5Aくらいだった

ワットチェッカー製作記事はこちら↴

一方、卓上スライド丸ノコ(HiKOKI FC7FSB)の場合には、突入電流は13A程度が観測された。これも一瞬なので、もしかするともっと高い電流が流れている可能性もある。例えば20Aとか。

いずれにしても手押しカンナ盤や卓上スライド丸ノコなどの強力なACモーターを持つ電動工具は突入電流は20A近い値になる事が判明した。

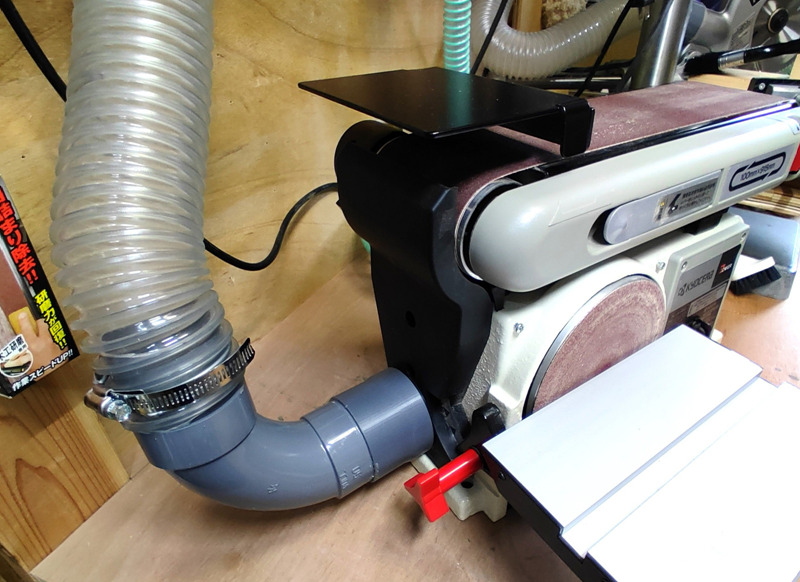

ベルトディスクサンダの集塵ポートをサイクロン集塵配管に接続

次はベルトディスクサンダの集塵ポートをサイクロン集塵システムに接続する。

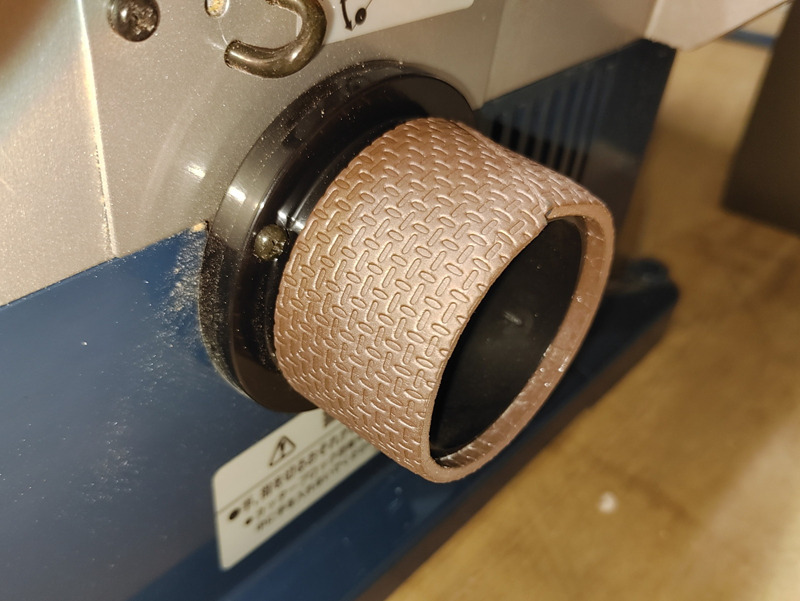

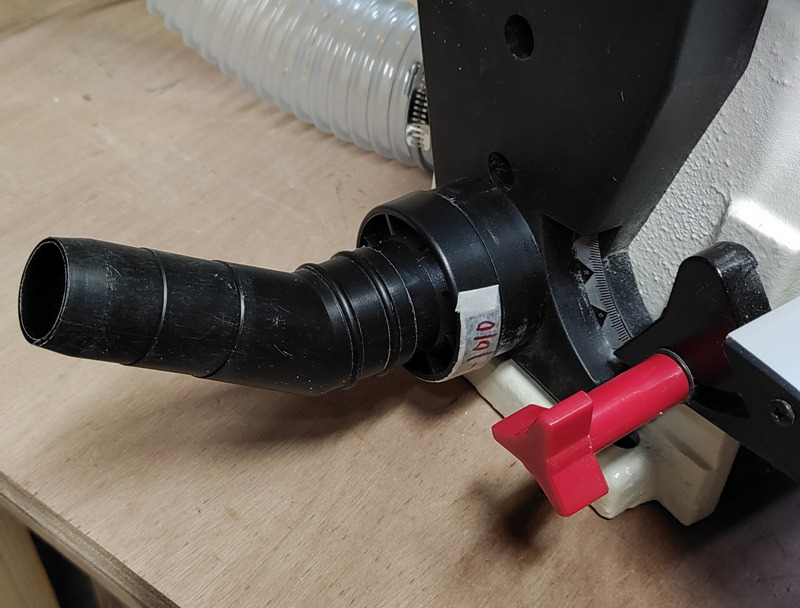

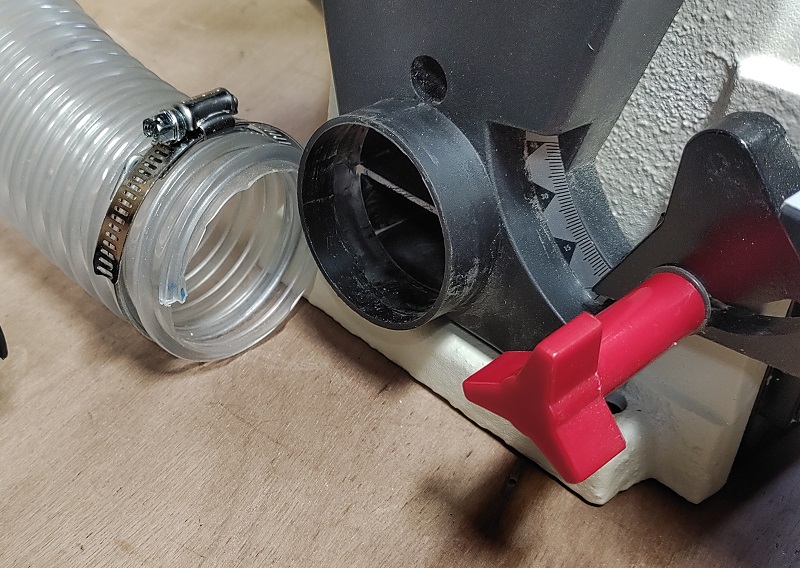

RYOBIベルトディスクサンダの集塵ポートは下写真のように奥行が極端に短いのだ。

写真 RYOBIベルトディスクサンダの集塵ポートは奥行が極端に短い

ワテの実測では上写真のRYOBIベルトディスクサンダの集塵ポートの寸法は以下の通り。

内径 58 mm

奥行 18 mm

ワテが使っている東拓工業 トーメイホースの内径は62.4mmなので、この外径62mmの集塵ポートに挿す事は出来る。

ところが奥行が18mmしか無いのでホース固定バンドが取り付け辛い。

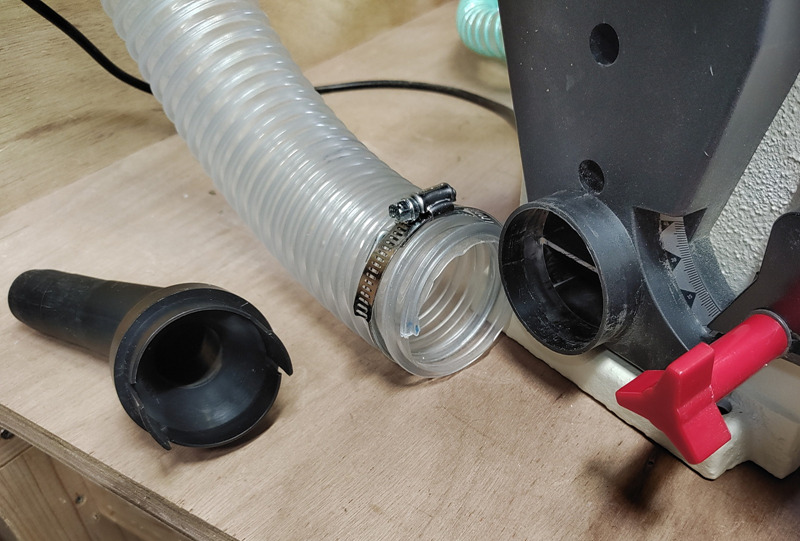

下写真の付属品を使えば集塵ポートを延長する事が出来る。ただし、接続径が小径になってしまう。

写真 リョービのベルトディスクサンダの集塵ポート付属品

それを取り付けたのが下写真だ。

写真 リョービのベルトディスクサンダの集塵ポートを小径に変更した例(標準付属品)

上写真のように集塵ポートを小径に変更すると集塵能力が低下するのでワテはあまり好きではない。

それにこの小径ポートに内径62.4mmの東拓工業 トーメイホースは太すぎる。

と言う事で、ここは理想的な異径継手を設計して3Dプリンタで印刷する事にした。

異径継手を3Dプリントする

今から約三年前に3Dプリンタを購入した当時は、色んな部材をFusion360で設計して印刷しまくっていた。

最近では3Dプリント作業は全くやっていなかった。

その理由は作業部屋が狭くて3Dプリンタを一時的に別の部屋に収納していたのだ。

印刷してみたい部品のアイデアは幾つかあったのだが、3Dプリンタを広い場所に移動させて印刷するのが億劫になり、使わずに放置したままだったのだ。

でもそれでは行けない。

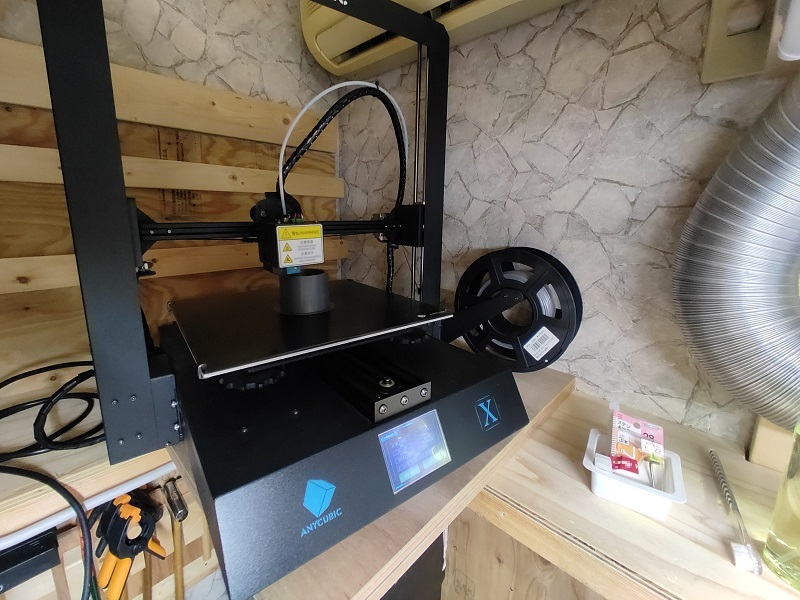

と言う事で3Dプリンタを木工作業部屋に戻してきて、新たな設置場所を確保して常設したのだ(下写真)。

写真 木工作業部屋奥の天井付近の棚に載せた3Dプリンタ

下写真のようにシリコンシーラントまみれの1×4材(手押しカンナに掛ける前)は3Dプリンタの台座を支える柱に使っている。

写真 棚に載せた3Dプリンタを支えている1×4材

Fusion360で異径継手の3Dモデルをデザインする

Fusion360は無料で使える高性能な3次元CADだ。

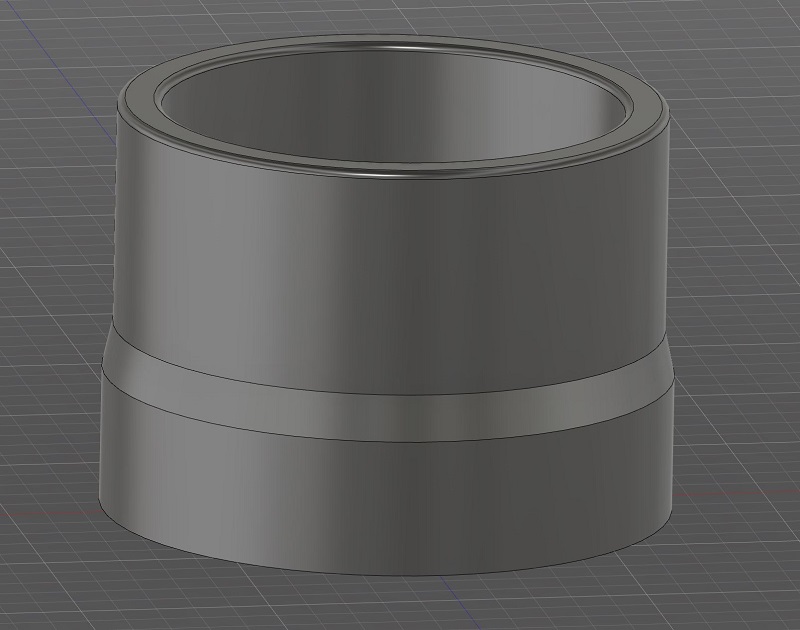

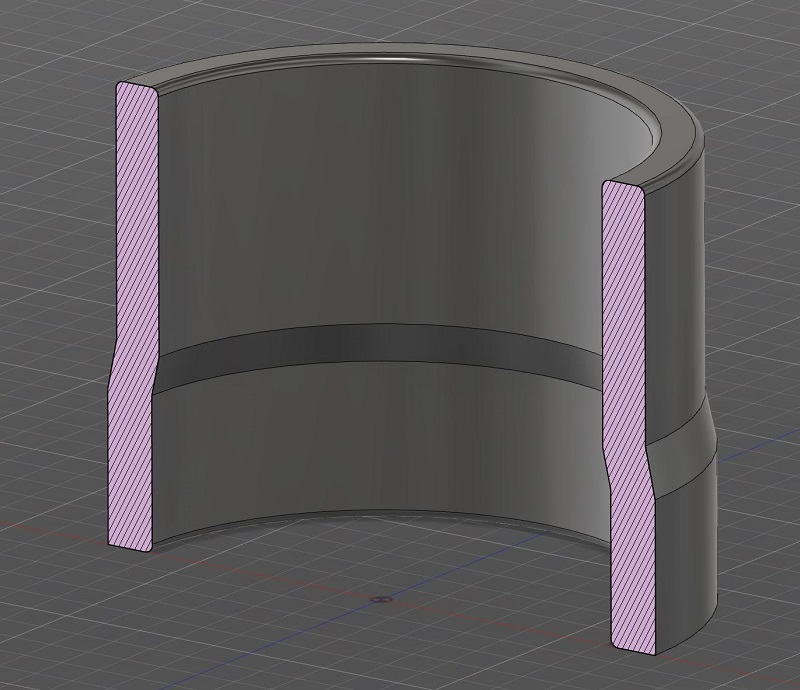

下図のようにRYOBIベルトディスクサンダ用の異径継手を設計した。

図 RYOBIベルトディスクサンダ用の異径継手(Fusion360で設計)

図 RYOBIベルトディスクサンダ用の異径継手 断面形状(Fusion360で設計)

継手の設計はとても簡単だ。

平面にプロファイルになる形状を線で描いておいて、それを中心軸周りに回転させれば3Dモデルが完成する。

あとはSTLファイル形式で出力しておいて、スライサーソフトに読み込んで3Dプリンタに必要なgcodeファイル形式に変換すれば良い。ワテはフリーなスライサーソフトのCURAというやつを使っている。

そのgcodeを3Dプリンタで読み込めば印刷が出来る。

継手設計の注意事項

継手を設計して3Dプリンタで印刷する場合の注意事項をワテの経験に基づいてお知らせしたい。

熱堆積法による3Dプリント生成物は、溶けたフィラメントが多少はみ出すので、例えば筒状の物を作った場合なら外径は設計値より太くなり、内径は設計値よりも小さくなる。

今回製作する異径継手はRYOBIベルトディスクサンダの集塵ポート(実測で外径62ミリ)に差し込めるようにしたい。

この場合、Fusion360でモデリングした継手側の内径をピッタリと62ミリにしてしまうと、印刷した継手がキツくて入らない可能性が高い。

ワテの経験では、0.5ミリくらいの余裕を見ておけば良い。具体的には今回は継手の内径は62.5ミリで設計した。それを印刷すると、内径62ミリくらいに仕上がるのだ。

一方、VU50塩ビパイプ(外径60ミリ)を差し込む側の継手内径は60.5ミリで設計しておいた。

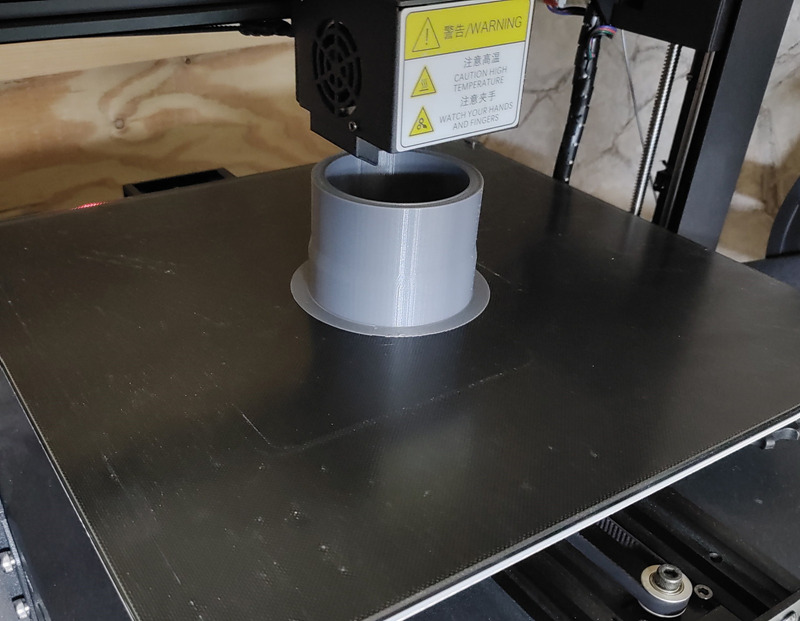

3Dプリンタで異径継手のgcodeデータを印刷する

写真 3Dプリンタで印刷中の異径継手

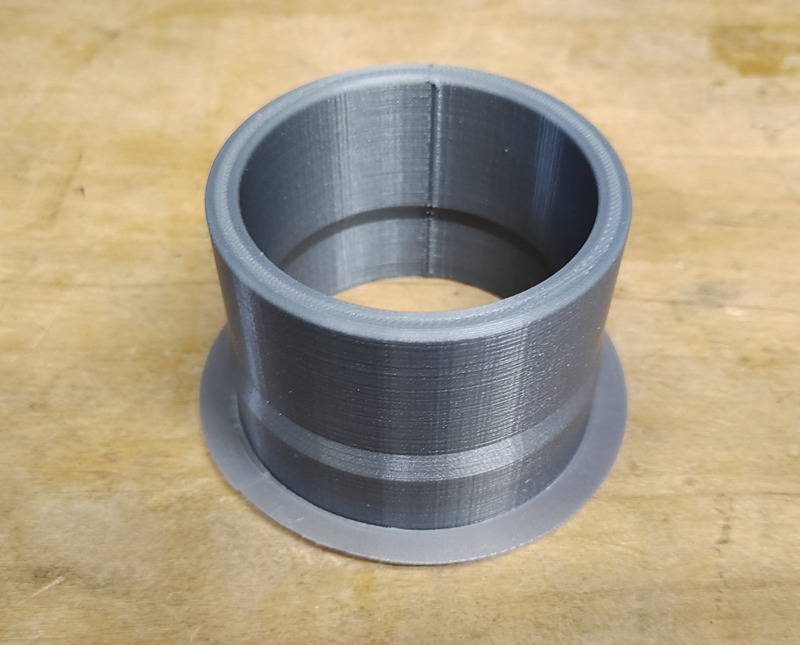

約9時間で印刷出来た(下写真)。

写真 RYOBIベルトディクスサンダ用の異径継手(9時間で印刷完了)

厚みは6mmにした。

上写真で底面部分にツバが付いているのは、印刷時に密着性を良くするためにcuraで自動で追加したものだ。

これは印刷後に手で引き剥がせば簡単に除去できる。

3Dプリント継手の余分な凸部を研磨して仕上げる

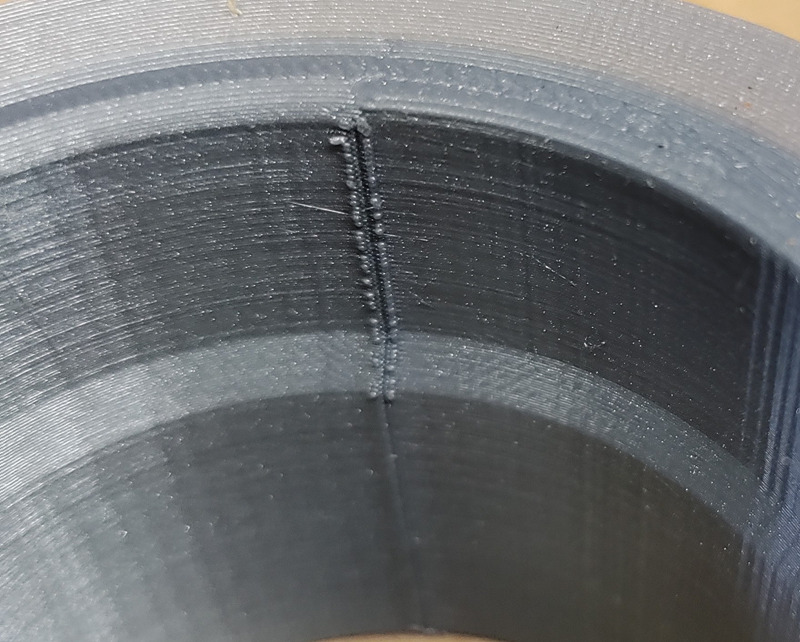

なお、フィラメントを熱で溶かしながら積層していくタイプの3Dプリンタでは、どんな印刷物でも下写真のように各層の書き始めと書き終わりにフィラメントのゴミが蓄積される。

写真 熱堆積法の3Dプリンタ特有の出っ張りがある

まあ要するに手にボールペンを持って白い紙にぐるっと円を描くと、書き始めと書き終わりは微妙にズレてしまって滑らかにつながらない。かつ、ボールペンのインクは書き始めや書き終わりに多目に付いてしまって線が太くなるのと同じ原理だ。

今回製作したのは継手なので、継手の内部に不要な出っ張りがあると差し込む時にキツくて入らないなどの問題が出る。あるいは空気漏れの原因にもなる。

そこで下写真のようにリューターで削った。

写真 3D印刷後の不要な出っ張りをリューターで削る

下写真のように綺麗に削り取ることが出来た。

写真 3Dプリントした異径継手の内壁の出っ張りをリューターで平坦化成功

あとは240番手あたりの紙ヤスリで研磨しておいた。

自作の異径継手を使ってベルトディスクサンダに透明ホースを接続

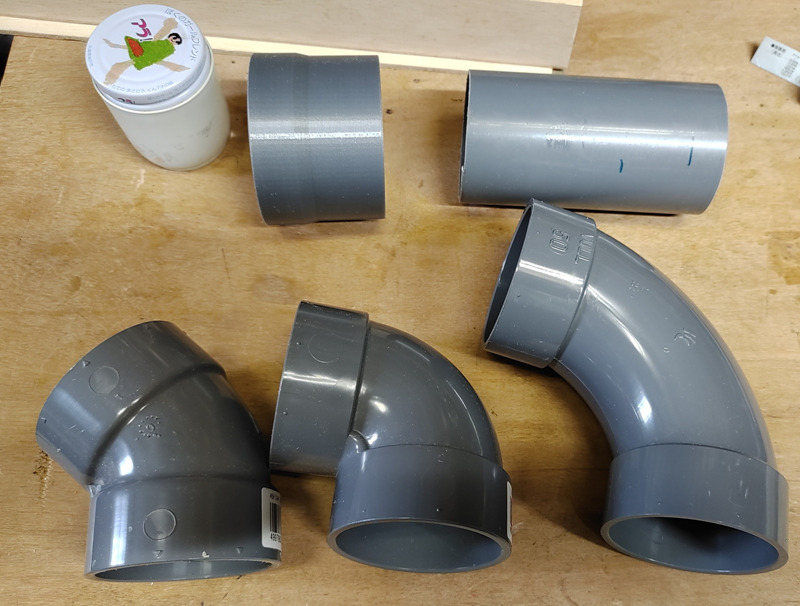

さてベルトディスクサンダの集塵ポートは真後ろに出ているが、設置場所が狭く後方は壁なので継手が大きく後ろに出っ張ると壁に当たる。そこで継手を曲げることにした。

写真 VU50塩ビパイプ用の各種のエルボ継手(45度、90度、90度大曲がり)

集塵システムではパイプの急峻なカーブは空気抵抗を増やすので、上写真右端の90度大曲がりエルボを使う事にした。

下写真のガラス瓶に入っているのはシリコンシーラントだ。

写真 使い切りタイプのシリコンシーラントはガラス瓶で保管できる

下写真のような使い切りタイプのシリコンシーラントは使い残しを何ヶ月も保管していると固まってしまう。

でもワテのようにガラス瓶に入れて蓋をしっかりと密閉しておけば今のところ半年経っても固まらずに使えている。多少は表面が固くなるが、その部分は捨てれば良い。

そのシリコンシーラントを下写真のように塩ビパイプにタップリと塗布して接合する。

写真 塩ビパイプはシリコンシーラントで接合すると解体可能

下写真のように組み上げて行く。

写真 VU50の塩ビパイプでベルトディスクサンダ用大曲がり継手を自作

下写真が完成形だ。

写真 塩ビパイプVU50、自作異径継手で完成したベルトディスクサンダの集塵配管

ベルトディスクサンダの外径実測62mmの集塵ポートに対して、内径62.5mmで設計して印刷した継手は、上写真のようにピッタリと良い具合に挿し込む事が出来た。

緩くもなくキツくもなく、理想的な嵌合状態だ。完璧や。

なお、マキタやHiKOKIの集塵機に付属しているホースはΦ28やΦ38が多いが、上写真のようにVU50塩ビパイプ(外径60mm x 内径56mm)で接続したので吸引力も低下しにくい。

下写真が全体の様子だ。

写真 RYOBIベルトディスクサンダの集塵配管が完了

これでいつでも好きな時にベルトディスクサンダが使える。

まとめ

着々と木工作業部屋のリニューアル工事が進んでいる。

食欲の秋というが、DIYの秋もいいよね。

涼しいし。

当記事はワテが木工作業部屋のサイクロン集塵機や配管をリニューアルすると同時に、電動工具を使い易い場所に再配置する作業の第四回目だ。

今回は手押し鉋盤とベルトディスクサンダの集塵配管作業を紹介した。

ワテは壁配管はΦ100のボイド管を採用している。値段も安いし加工も容易で、木工用ボンドで貼れば分岐継手も自作出来る。

Φ100ボイド管から各電動工具への配管は東拓工業 トーメイホース内径62.4mmを使っている。

これにVU50塩ビパイプ(外径60mm x 内径56mm)が丁度良い具合に挿さるのだ。

このように最低でも内径56mm以上の太さの配管を使っているので、高い吸引力を維持出来ている。

現状では、以下の機器の集塵配管が完了した。

- 卓上スライド丸のこ

- テーブルソー

- ベルトディスクサンダ

- 手押し鉋盤

- 掃除用4mホース

今後、集塵配管作業を予定している機器は以下の通り。

- ボール盤

- 電子丸ノコ

- トリマー、仕上げサンダなど共通で使う集塵ホース設置

これらが完成すると、木工作業部屋が飛躍的に使い勝手が良くなると期待している。

何事もコツコツとやることが重要だ。

(続く)

コメント