写真 ハードディスクを改造してレコードプレーヤーを自作予定のDIY女子

しかしまあ、時代はネット通販。

自宅に居ながらにして何でも出来る時代だ。

昔は自作のプリント基板を作る場合には、生基板に油性マジックでパターンを手書きしたあとに、塩化第二鉄溶液でエッチングする。

エッチングが完了したら綺麗に水洗いして乾燥させて、ミニドリルを使って穴開け作業。

まあ今でもそんな昔ながらのやり方で自作プリント基板を作っている人も多い。

あるいは最近では、卓上型のCNCルーターを使って生基板を削ってプリント基板を作る手法もある。

あるいは、レーザープリンターで写真用紙に印刷したパターンを生基板に押し当ててアイロンを掛けるトナー転写方式でマスクを作り、エッチングする方式もある。

まあ、皆さんの努力は認めるが、ワテも一時期そんな手法を試そうかあなと思った事もあるが、事前準備や後片付けが面倒な感じなので結局やらなかった。

さて、現在では基板業者さんにネットで発注すれば、製作費と送料込みで三千円程度の費用で100×100平方ミリ、1.6ミリ厚、ガラスエポキシ両面スルーホール基板10枚が一週間で自宅に届くのだ。

塩化第二鉄溶液のエッチング溶液の処分に困る事もない。

CNCルーターの削りカスで部屋が汚れる心配もない。

高価な写真画質プリンタ用紙を何枚も消費する必要もない。

それに、自作で両面スルーホール基板を作るのはほぼ不可能に近い。

と言う訳で、ワテもプリント基板を外部業者さんに発注したのだ。

その経緯は、この記事で紹介している。

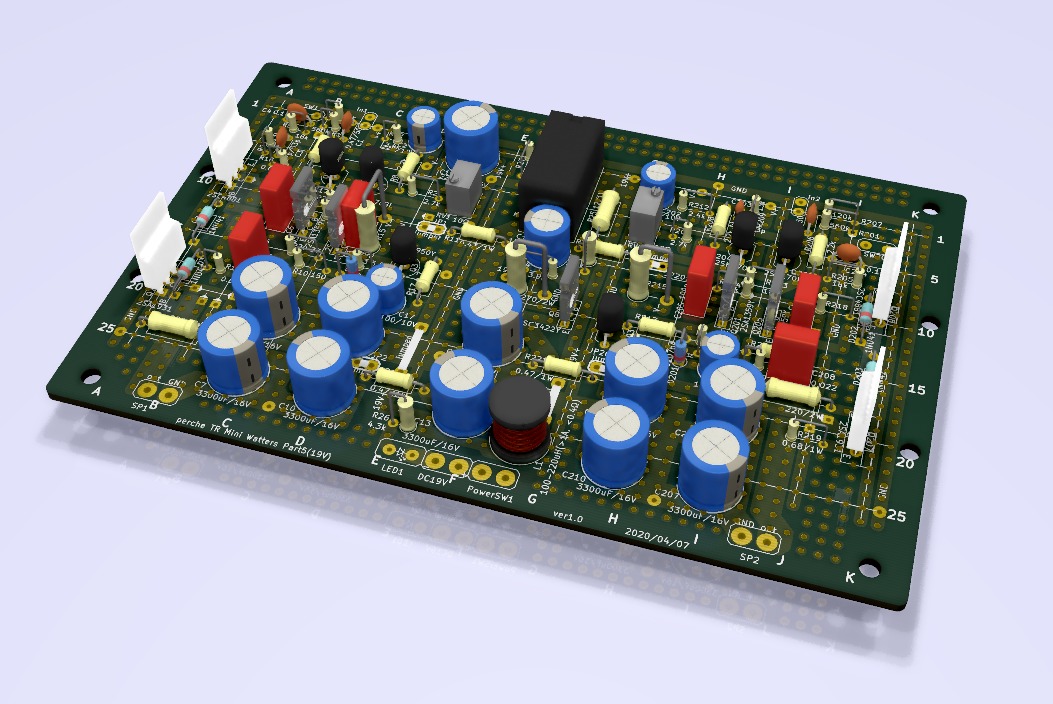

さて、当記事では、PCBWayさんに発注していたその「ぺるけ式トランジスタ式ミニワッターPart5 19V版」に使う両面スルーホール基板が一週間と言う速さで到着したので、そのプリント基板の出来具合を紹介したい。

では、本題に入ろう。

ガーバーデータが準備出来れば数分でPCBWayさんに基板を注文出来る

PCBWayさんの公式サイトはこちらだ。

ワテの場合、プリント基板の発注は今回が二回目だ。

プリント基板のネット経由での発注は手軽で便利だと噂には聞いていたのだが、何だか難しそうな印象が有ったので、なかなか発注に踏み切れなかった。

でもやってみると本当に物凄く簡単なのだ。

PCBWayさんの場合なら、公式サイトにある「PCBインスタント見積り」と言うページを開いて、数箇所に入力するだけで良いのだ。

PCBWayさんのサイトでプリント基板の注文の仕方

PCBWayさんのサイトでプリント基板を注文する具体的な方法は以下の通り。

図 PCBWayさんの「即時お見積り」画面で基板サイズなど入力するだけで良い

上図において、沢山の入力項目や選択肢があるが、殆どデフォルト値のままで良い。

最低限必要なのは基板の寸法(縦x横)と枚数の入力のみだ。

今回は、基板の色をデフォルトの緑では無くて黒色を選択してみた。緑でも黒でも値段は変わらない。

それであとはプリント基板の製作に必要なガーバーファイル(ZIPファイルにしたもの)をアップロードすれば良いのだ。

そうして一週間待てばよい。

一週間後には、

- 両面スルーホール基板(1.6mm厚)

- 基板の色は黒色(緑、赤、黄、青、白、黒、レジスト無しも同じ値段。艶消しは割増)

- 両面に白色シルク文字印刷(白、黒、なしから選択可能)

- 表面処理(部品を取り付けるランドの処理)有鉛はんだレベラー(割増で金メッキなど可能)

- 銅箔厚み35ミクロン(割増料金でそれ以上の厚さも可能)

- 基板の枚数は最低5枚から。10枚でも値段はあまり変わらない。

- 納期は約一週間(住所やその時の物流の状況にもよると思うが)

上記仕様で完成したプリント基板が自宅に到着するのだ。

素晴らしいぞ。

便利な時代になったもんだ。

100×100平方ミリ、35ミクロン厚、10枚なら費用総額三千円くらい(送料含む)

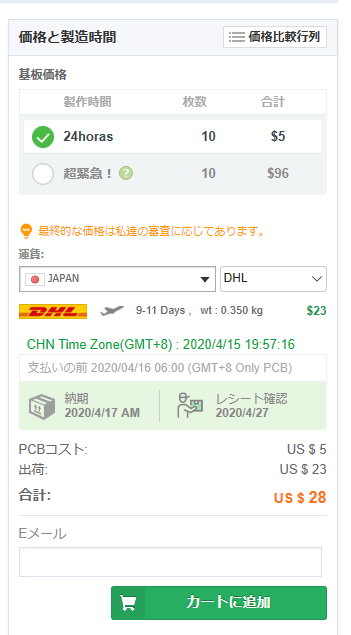

例えば、100×100平方ミリ、35ミクロン厚、10枚で、あとは全てデフォルト値のままで費用を見積もると、下表の左のようになる。

PCBコスト$5ドル、DHL出荷コスト$23ドル、費用総額$28ドルなので、約三千円だ。

発送業者さんにDHLを選ぶと納期の予定は9-11Daysとなっているが、ワテの場合には五日で届いた。

| 100×100平方ミリ、35ミクロン厚、10枚の場合 | 100×100平方ミリ、70ミクロン厚、10枚の場合 |

|

|

表 PCBWayで100×100平方ミリ基板10枚を見積もる(銅箔35ミクロンと70ミクロンの比較)

一方、上表右では、銅箔を70ミクロンにした場合の見積だ。

PCB製作コストが$48ドルに上がったが送料は$23ドルで同じで、合計で$71ドルだ。それでも日本円で約八千円程度。

この後で紹介するが、今回はワテも70ミクロン厚の銅箔を選択したのだ。

その結果、目で見てもはっきりと分かるくらいに分厚い銅箔がプリント基板上に張り巡らされている。

PCBWayさんから届いた「ぺるけ式TRミニワッターPart5 19V」基板

では早速、PCBWayさんから届いた「ぺるけ式TRミニワッターPart5 19V」基板を紹介しよう。

今は未だコロナウイルス騒動が収まっていないので、万一の場合、郵便物や宅配便の荷物は物流の過程でコロナウイルスが付着している可能性もある。

下写真にDHLで届いたワテのプリント基板の荷物の写真を示す。

写真 発注してから一週間でDHLで届いたPCBWayのプリント基板の小包

念のために厚生労働省のサイトでコロナウイルスに付いての情報を調べてみた。

(6)手で触れる共有部分を消毒しましょう

物に付着したウイルスはしばらく生存します。ドアの取っ手やノブ、ベッド柵など共有部分は、薄めた市販の家庭用塩素系漂白剤で拭いた後、水拭きしましょう。

※家庭用塩素系漂白剤は、主成分が次亜塩素酸ナトリウムであることを確認し、濃度が0.05%(製品の濃度が6%の場合、水3Lに液を25㎖)になるように調整してください。以下省略

引用元 厚生労働省 https://www.mhlw.go.jp/stf/seisakunitsuite/bunya/kenkou_iryou/dengue_fever_qa_00001.html

コロナウイルスの生存期間は明記されていないが、物の表面に付着したウイルスは条件が良ければ数日くらいは生きていると思うので、DHLの袋やDHLの袋から取り出した基板には念のために消毒用エタノールスプレーでシュッシュしておいた。

まあプリント基板の表面にコロナウイルスが付着している可能性は無いと思うが。なぜならプリント基板の製造には各種の薬品を使い、数百度の高温でハンダメッキしたり、最終的には水で綺麗に洗浄されて出来上がるので。

なので、どちらかと言うと消毒用エタノールはDHLの小包を消毒するのが目的だ。

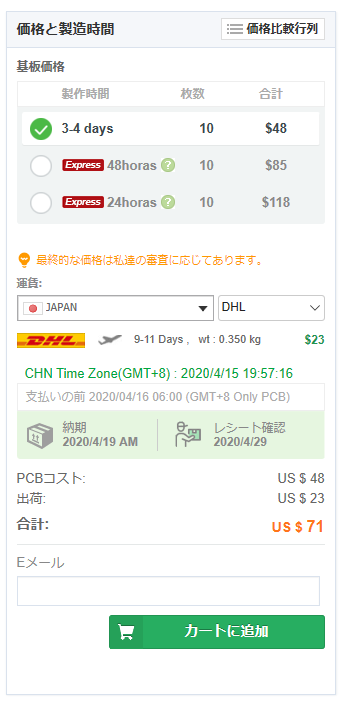

DHLの小包を開封する辺りの写真は撮り忘れたのだが、PCBWayさんの基板はエアークッションで丁寧に真空パックされていて、丈夫な段ボール箱に厳重に梱包されていた。

さて、消毒用エタノールが乾くまで暫く乾燥させておいた(下写真)。

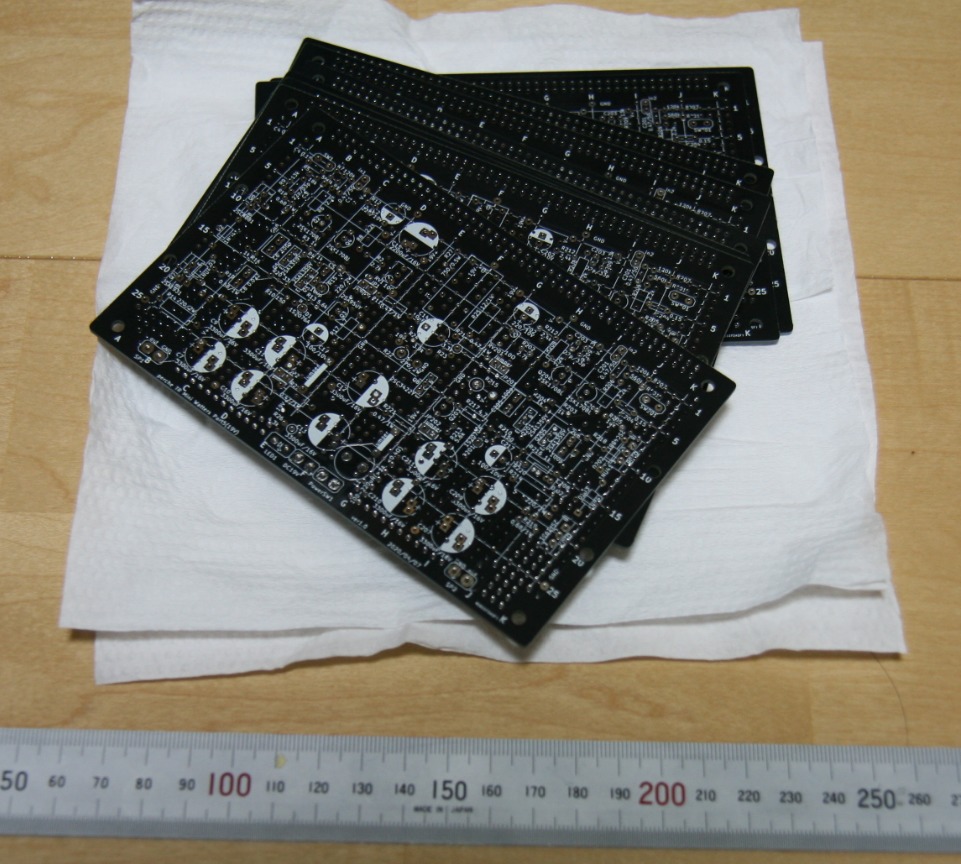

写真 PCBWayから届いた「ぺるけ式TRミニワッターPart5 19V」基板10枚

黒色基板はカッチョイイぞ

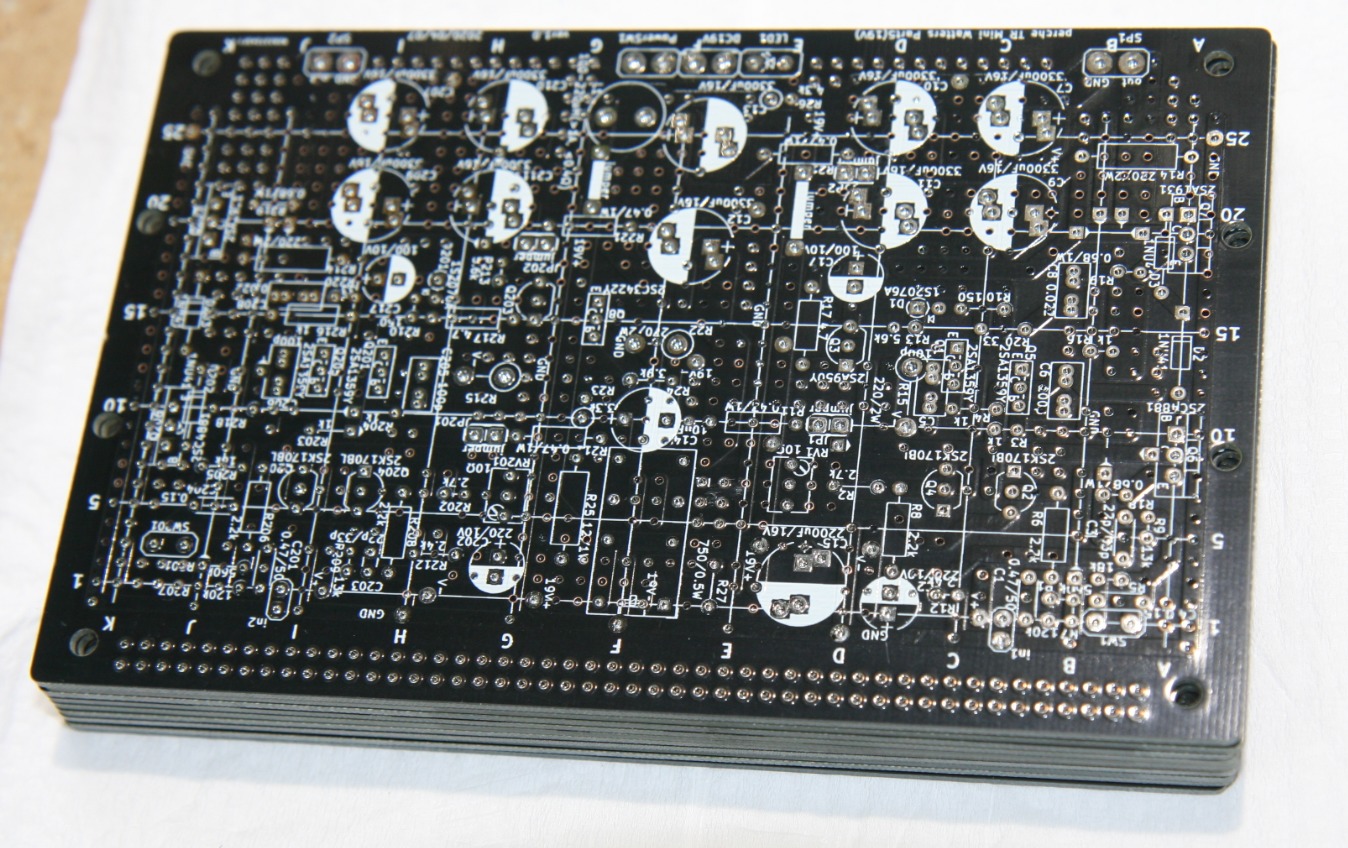

今回注文した基板の寸法は約89x139x1.6厚だ。

これは、ぺるけさんのアンプ製作で良く使われるタカス基板(タカスIC-301-74)のサイズ89×139×1.6厚とほぼ同じにした。かつ、銅箔パターンのアースラインと電源ラインもタカス基板とほぼ同じになるように配置した(下図)。

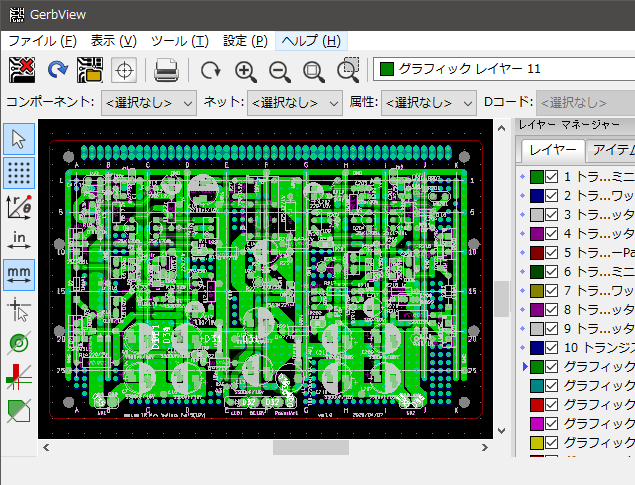

図 ぺるけ式トランジスタミニワッターPart5 19Vのガーバーデータ

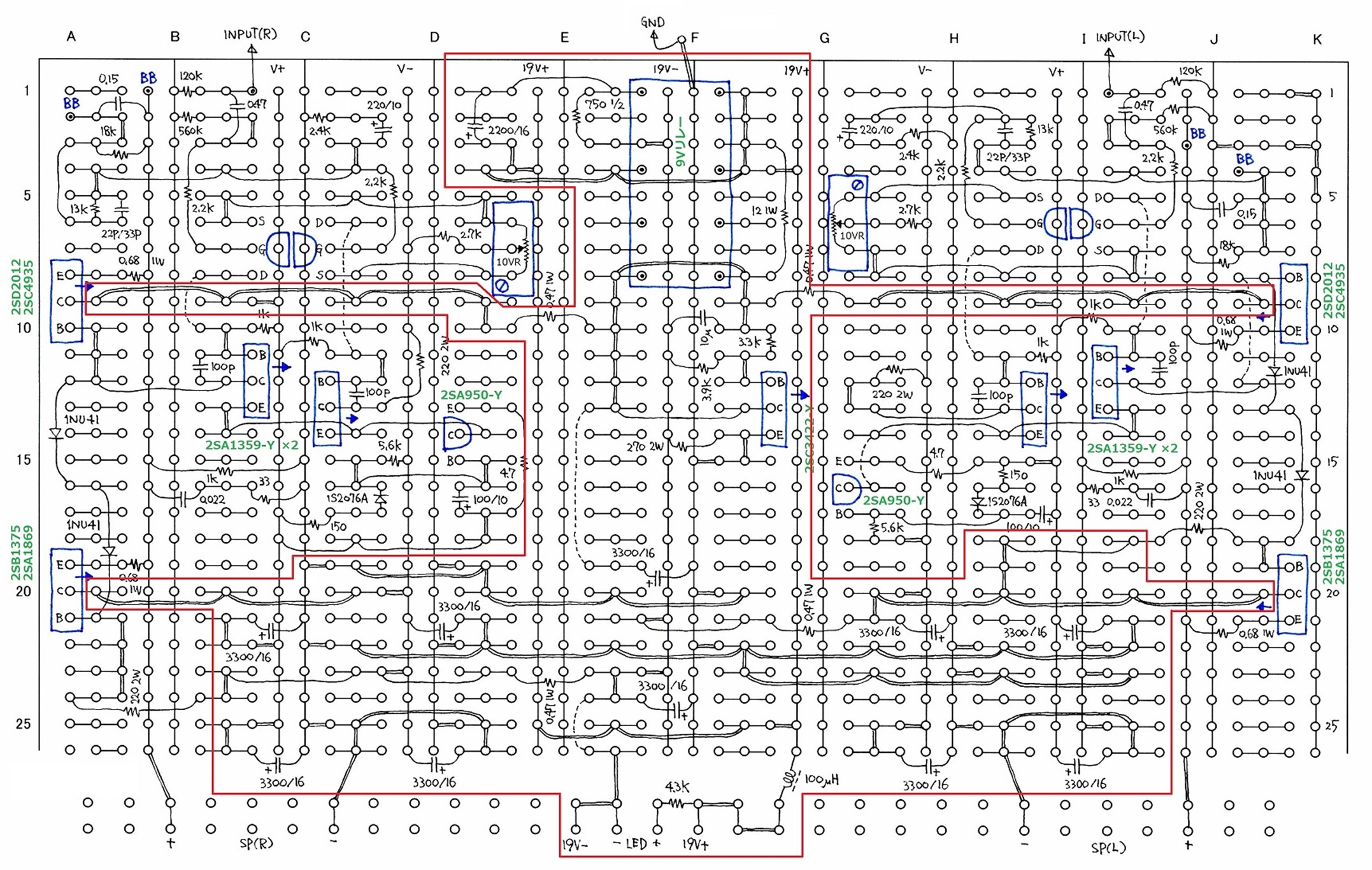

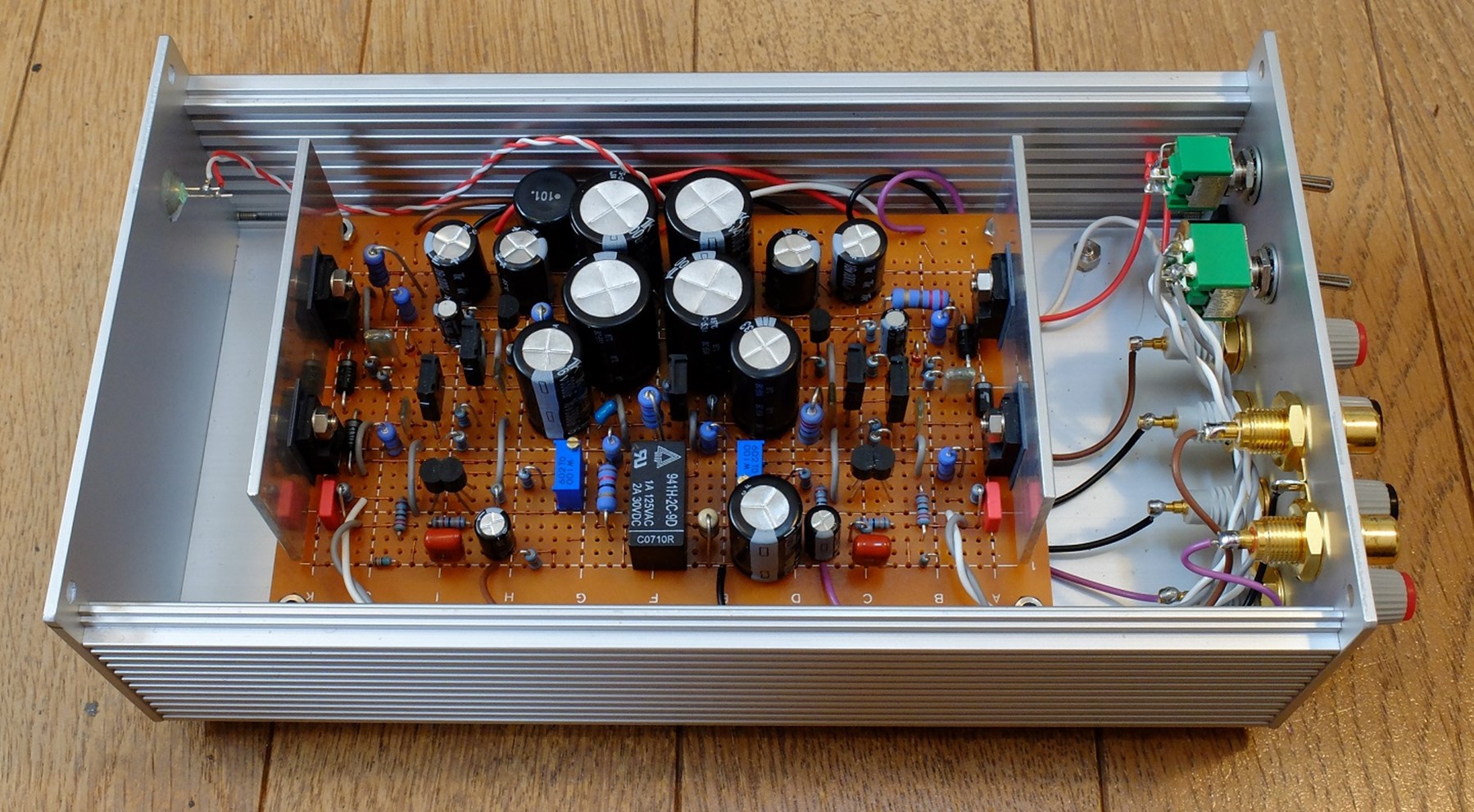

今回作成する「ぺるけ式TRミニワッターPart5 19V」も、ぺるけさんの製作記事ではタカスIC-301-74を使っている(下図)。

図 ぺるけ式純正トランジスタミニワッターPart5 19Vで使うタカス基板(タカスIC-301-74)加工方法

引用元 http://www.op316.com/tubes/mw/mw-19v-p5.htm

まあ、本来は上図のようにタカス基板を使って、銅単線をホッチキス針状に加工して基板の穴に挿して配線を行うのがぺるけ式純正の作成方法だ。

ワテの場合も、以前作成した「ぺるけ式FET式平衡型差動プリアンプVersion2」では、その手法を完全に準拠したのだが、兎に角、作業が細かいのだ。

と言う事で、今回は無料EDAツールのKiCADを使って専用基板を設計したのだ。

ぺるけさん自身によるこのパワーアンプの製作例の写真を以下に引用させて頂く。

写真 ぺるけさん作成の「トランジスタミニワッターPart5 19V」製作例

引用元 http://www.op316.com/tubes/mw/mw-19v-p5.htm

さて、今回は黒色レジストを選択した(下写真)。

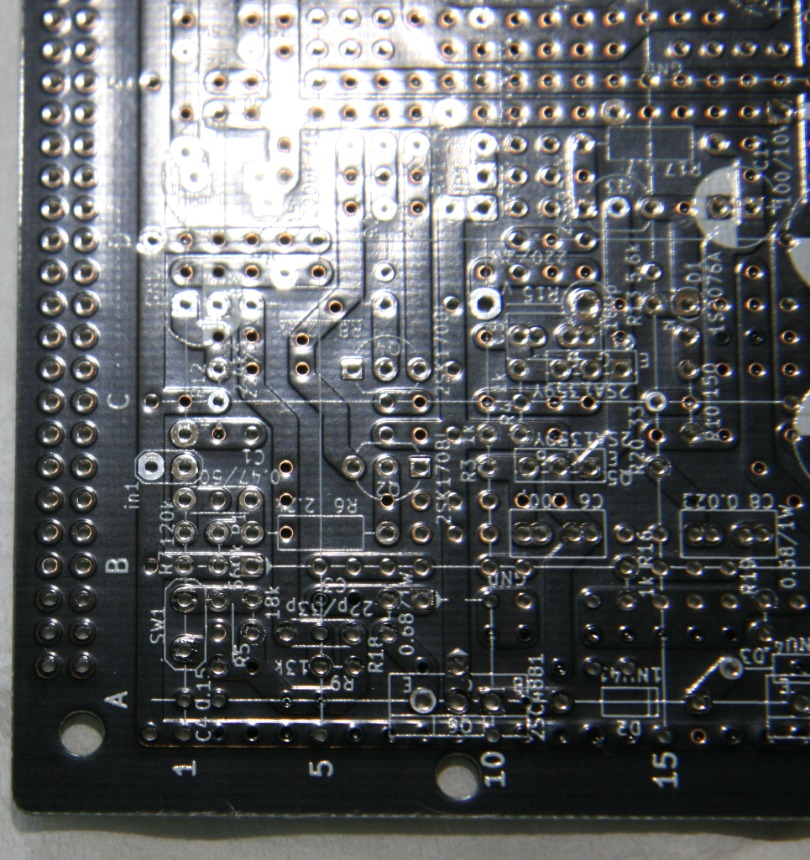

写真 黒色レジスト・白シルク文字を指定して製作した「ぺるけ式TRミニワッターPart5 19V」基板(PCBWay製)

ワテの場合、プリント基板の色は薄茶色のフェノール基板とか薄緑色のガラスエポキシ基板しか使った事が無い。

黒色基板を使うのは初めてだ。

基板の色が黒だと、部品を取り付けて完成した電子機器が地味な雰囲気になるのかな?と思ったが、兎に角、試しに黒色を選んでみたのだ。

で、実物の黒色基板を見てみると、緑基板には無い高級感が漂っているぞ。

黒色基板を選択して正解だった。

写真 PCBWayから届いた10枚のガラスエポキシ(FR-4)両面スルーホール基板

上写真のように、黒色基板は重厚感と高級感があり、白色シルク文字もコントラストが良く見易い。

PCBWayさんの黒色基板の場合、真っ黒と言うよりも、濃い紺色と黒色の中間くらいの色合いかな(ワテの印象)。

ガラスエポキシ(FR-4)とは何か?

FR4あるいはFR-4は、Flame Retardant Type 4の略[1] で、ガラス繊維の布にエポキシ樹脂をしみ込ませ熱硬化処理を施し板状にしたもので、難燃性と低導電率を両立した素材である。 このFR4の板を基材として、これに銅箔を貼付けたものが「ガラスエポキシ基板」[2]で、プリント基板の材料として多用される。

引用元 https://ja.wikipedia.org/wiki/FR4

まあ、FR-4とはごく一般的なガラスエポキシ基板だ。

やっぱり黒色基板を選んで正解だった。

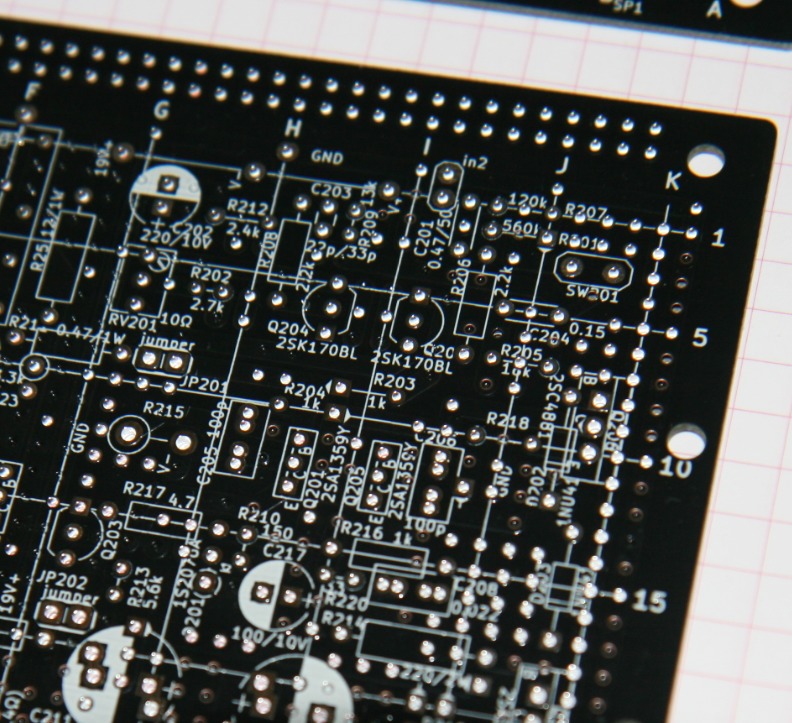

下写真のシルク文字は、高さ1ミリ、線幅0.1ミリだが、鮮明に印刷されている。

また、スルーホールの部分はランドの直径がΦ1.6ミリ、ドリル径0.8だが、それも綺麗に仕上がっているのが分かるだろう。

スルーホールの内壁の部分も綺麗な光沢のある有鉛ハンダメッキが施されている。もし金メッキオプションを選択すれば、キンキラキンの高級基板になるのだ。

写真 PCBWayの黒色基板には白色シルク文字が引き立って見える

まあ、一般的な茶色や緑色のプリント基板を飲み物で例えるならカフェラテや抹茶ラテだろう。

一方、黒色基板なら、ブラック無糖コーヒーの大人の味だ。

ワテもいよいよ大人の基板を使いこなせるようになったぞ!

なんのこっちゃw

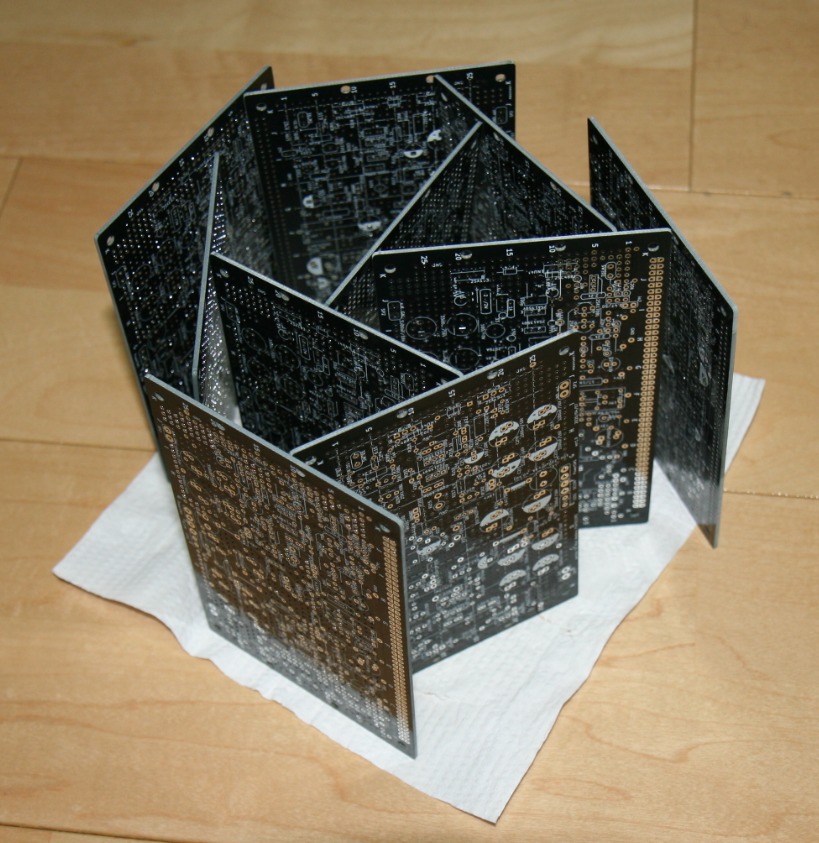

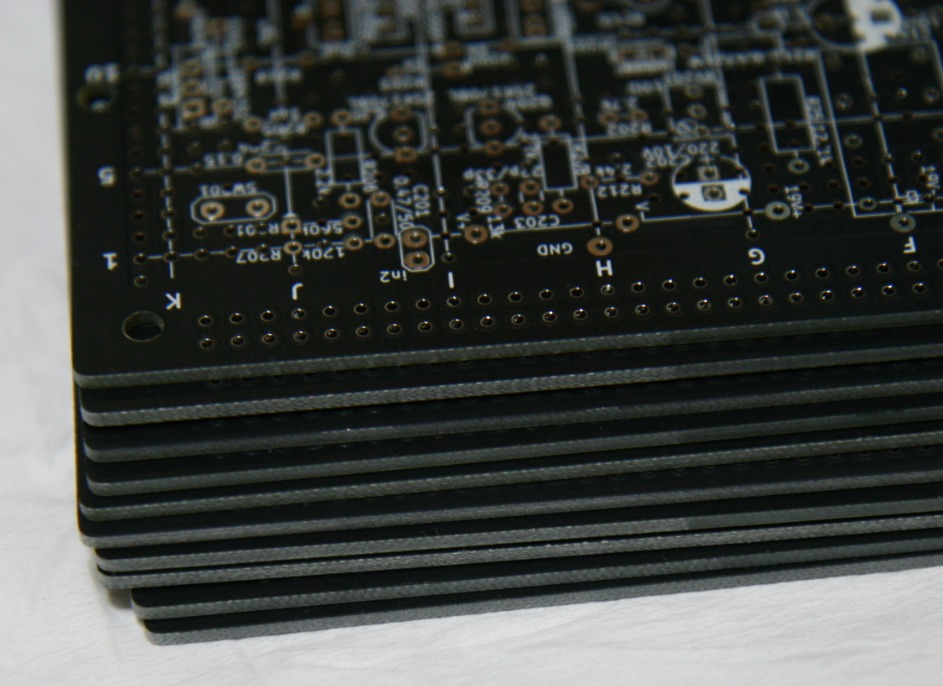

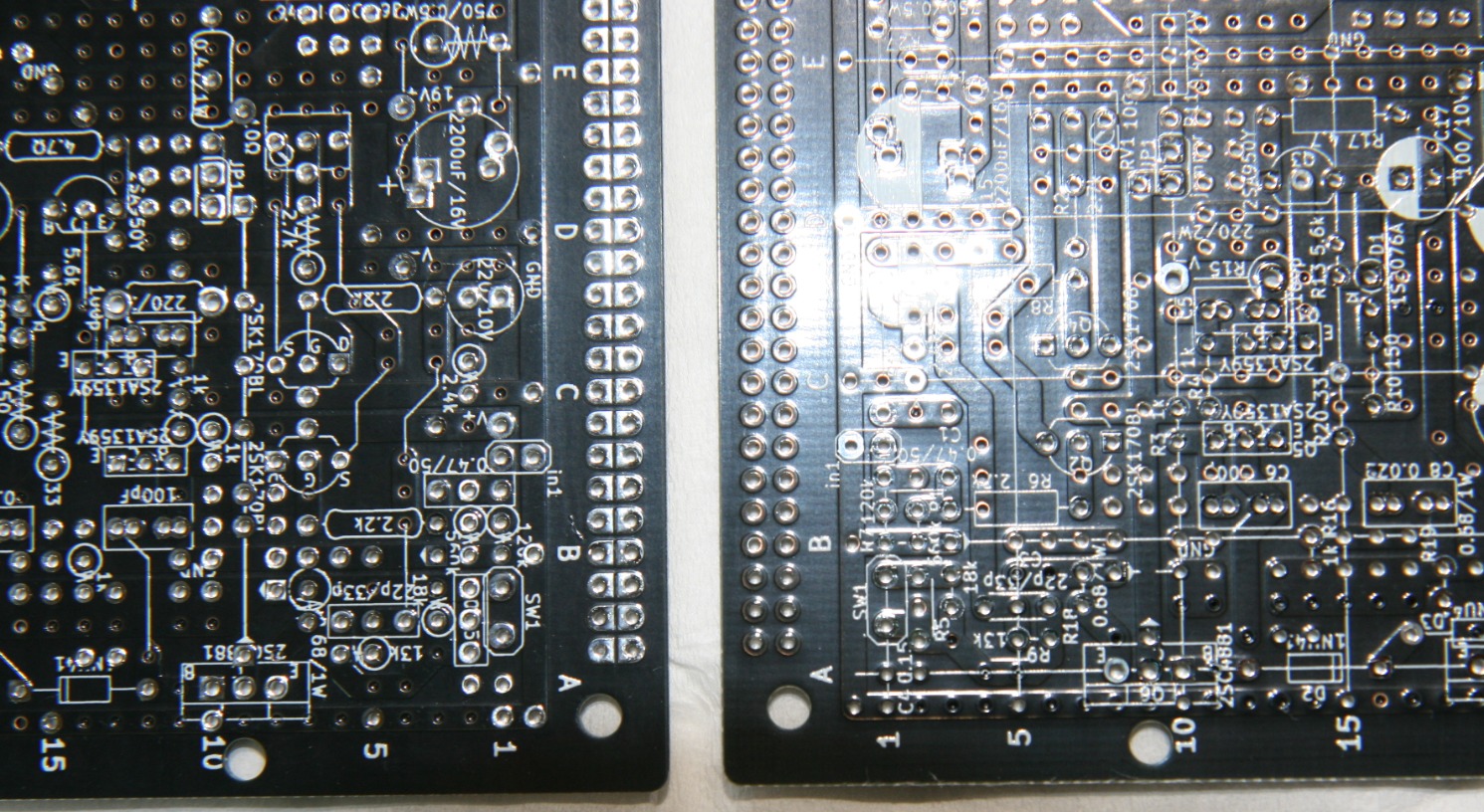

銅箔70ミクロンはかなり分厚い

今回は、一般的な35ミクロン厚の倍の厚さの70ミクロン厚の銅箔を選択してみた。

下写真に示すように、基板表面から配線パターンが盛り上がっているのが分かるだろう。特に、右側写真が分かり易い。

写真 半田面(左)と部品面(右)の写真

PCBWayさんの場合、銅箔の厚みは以下の13種類から選ぶ事が可能だ。

図 PCBWayさんで選択出来る銅箔厚みは13種類

1 oz Cuとは、銅箔が1平方フィート辺り1オンスの重量だけ張られているという意味だ。

1フィートは30.48センチメートルだ。

1オンス = 28.3495グラム

銅の密度 = 8.96[g・cm-3]

これらの条件から1平方フィートに1オンスの銅箔を張る 1 oz Cu の厚みは以下のように計算できる。

故に、

銅箔厚み = 0.003405708[cm] = 0.034[mm] = 34[µm]

つまりまあ、1 oz Cuは約35ミクロンくらいになる計算だ。なるほど。

では、他の選択肢を選んだ場合の銅箔の厚みを大雑把に計算してみた。

| 基板の厚みの選択肢 | 銅箔厚み[ミクロン] |

| 1 oz Cu | 35 |

| 2 oz Cu | 70 |

| 3 oz Cu | 105 |

| 4 oz Cu | 140 |

| 5 oz Cu | 175 |

| 6 oz Cu | 210 |

| 7 oz Cu | 245 |

| 8 oz Cu | 280 |

| 9 oz Cu | 315 |

| 10 oz Cu | 350 |

| 11 oz Cu | 385 |

| 12 oz Cu | 420 |

| 13 oz Cu | 455 |

表 1 oz Cu から 13 oz Cuまでの銅箔の厚み(ワテ独自計算)

上表はあくまでワテの大雑把な計算なのでPCBWayさんのサイトでこの表の通りの銅箔厚みになるという訳では無いが、まあ近い値だと思う。詳細はPCBWayさんに確認下さい。

じゃあ13 oz Cuを選ぶと、455ミクロンもの厚みの銅箔パターンの基板が作れるのか!

昭和のオーディオ全盛期のアンプなどの情報が掲載されている「オーディオ懐古録」から東芝のAurex SY-Λ88Ⅱと言うプリアンプの説明を引用させて頂く。

何より驚いたのは,回路基板の銅メッキ部分の厚さが何と280ミクロン(0.28mm)と,通常では考えられない厚さで(普通は厚くても80μ程度)アンプ史上でもこれほど厚いのは少ないのではないかと思います。

(同じオーレックスの幻の逸品SY-99が1000μというとんでもない厚さを誇りました・・・。)

引用元 http://www.niji.or.jp/home/k-nisi/sy-88.htm

0.455ミリ厚の銅箔なら、オーレックスアンプ0.28ミリを上回る厚さだ。

別角度から撮影した70ミクロン基板の配線パターンを下写真に示す。

写真 70ミクロン(2 oz Cu)で作成した基板

70ミクロン(2 oz Cu)でもこの厚みなので、もう一つ上の105ミクロン(3 oz Cu)なら、かなりの厚みになる。

次回もし基板を注文するなら105ミクロン(3 oz Cu)も良いが、思い切って最大厚みの13 oz Cu455ミクロンでプリント基板を作ってみるかなw

かなり高額の基板になるが、一体全体どんな物凄い基板になるのか見てみたい。

もし13 oz Cuで両面スルーホール基板を作ったとすると、部品面と半田面にそれぞれ0.5ミリくらいの厚みの銅箔が張られている訳なので、それだけで1ミリの厚みになる。

ガラスエポキシ基板の厚み1.6ミリなので、銅箔を含めた全体の厚みは2.6ミリにもなるのか!

シルク文字、スルーホール、ネジ穴などの仕上がりの印象

シルク文字で小さめの文字は高さ1ミリ、線幅0.1ミリで描いている。

それでも潰れずに綺麗に印刷されている。

写真 PCBWayで作成した「ぺるけ式トランジスタ式ミニワッターPart5 19V版」両面スルーホール基板10枚

円形のランド部分やスルーホールの内部は、表面処理を「有鉛はんだレベラー」を選択したが、実体顕微鏡で観察してみたが、光沢のある半田で綺麗にメッキされている。スルーホールの内壁の部分にも光沢のある半田が鏡面と言っても良いくらいに綺麗にメッキされているのには感動した。

これなら、半田付けで電子部品を取り付ける時にも、半田の濡れも良く半田付け作業がやり易いと思われる。

それと、部品面銅箔と半田面銅箔を接続するビアホールも多数配置したのだが、綺麗に仕上がっている。ちなみにビアのサイズはΦ1.6mmで、ドリル径Φ0.9mmにした。

円形ランドやビアに関しては、ドリル穴の位置ずれは無さそうで、ランドの中心に正しく穴が開いている。

あと、周囲に開けた四つのM3ネジ用の穴Φ3.2も綺麗な仕上がりだ。

この基板を使ってぺるけ式トランジスタミニワッターPart5 19Vを早く作りたい。

図 ぺるけ式トランジスタミニワッターPart5 19V完成予定図

まとめ

PCBWayさんに発注していた「ぺるけ式トランジスタ式ミニワッターPart5 19V版」に使う両面スルーホール基板10枚が無事に到着した。

PCBWayさんのサイトにガーバーデータをアップロードしたのが2020年4月7日(火)、完成したプリント基板を受け取ったのが2020年4月14日(火)なので、一週間で基板を受け取った事になる。

一週間の内訳は、基板の製作に2日、DHLさんの発送が5日だ。

現在はコロナウイルスの影響で航空便も休止が多く、かつ税関での検疫が厳重化されているので手続きに時間が掛かる事を考慮すると、一週間で自宅までプリント基板が届くというのは、驚くべき速さだ。平常時なら4~5日で届くかも知れない。

そして、完成度の高い両面スルーホール基板が数千円の費用で製作出来るのだ。

生基板に油性マジックでパターンを手書きして塩化第二鉄溶液でエッチングしている人は、試しにワテみたいにプリント基板業者さんに基板を外注してみると良いだろう。

こんなに便利なのか!と感動するに違いない。

かつ、もうエッチングで自作基板なんて作る気がしなくなると思う。

この基板を使って「ぺるけ式トランジスタ式ミニワッターPart5 19V版」を作る過程は別の記事で紹介したい。

ただし、他にもやりたい作業が幾つかあるので、「ぺるけ式トランジスタ式ミニワッターPart5 19V版」を作るのは、少し先になりそうだ。

プリント基板設計関連本の紹介

プリント基板設計は奥が深い。

やっぱり電源やグランド配線パターンをどう言う風に配置すれば良いのかが肝だろう。

基板設計ツールは、EAGLEやKiCADが有名だ。ワテの場合にはKiCADを使っている。

続編記事

![プリント基板設計&ノイズ対策記事全集[2000頁収録CD-ROM付き]: 月刊トランジスタ技術,Design Wave Magazine 10年分(2001-2010)から集大成 (アーカイブスシリーズ)](https://m.media-amazon.com/images/I/611NVbqUaiL._SL160_.jpg)

コメント