前回記事から一ヶ月くらい間が空いてしまった。

その間、何だかんだと色々やっていた。

さて、表題の「ぺるけ式トランジスタ式ミニワッターPart5 19V版を自作」プロジェクトであるが、いよいよ完成に近づいてきた。

前回までで主要な部品の半田付けは完了している。

その後、手持ちに無かった一部の部品を秋月電子に発注していたものが到着したのでそれらを半田付けした。

今回の記事では以下の作業過程を紹介したい。

- 購入部品の半田付け作業(半田付けはこれで完了)

- アンプを収納する木製シャーシ製作過程

- シャーシのフロントパネル・リアパネルをプリント基板で設計

- PCBWayさんにプリント基板を発注する作業

その中でも、シャーシパネルをプリント基板で設計製作する手法は、割と安い料金で見栄えが良いシャーシを作れるのでお勧めの方法だと思う。

前回記事はこちら⤵

ヤフオクに出品中の専用プリント基板はこちら⤵

では本題に入ろう。

アンプ基板の半田付け作業完了

下写真は前回の時点でのアンプ基板の様子だ。

電源部に使う電解コンデンサの一部や出力パワートランジスタの取り付け作業などが未だ終わっていない状態だ。

写真 足りない3300μF 16V 105℃電解コンデンサを秋月電子で購入

手持ちに3300μF 16V 105℃電解コンデンサが無かったので秋月電子で購入して半田付けした。

「電子部品通販サイト同時検索サービス」サイトを自作した

このアンプでは3300μF 16V 105℃電解コンデンサを十個も使う。

もし電解コンデンサが1個300円なら十個で3000円。かなり高い。

でも秋月電子ならルビコン製3300μF 16V 105℃電解コンデンサが1個90円税込みで売っている。

これは安い。

でも念の為に共立エレショップやマルツパーツも調べてみた。その結果、秋月電子が最も安かった。

で、ワテの場合は秋月電子、共立エレショップ、マルツパーツ(DigiKey含む)、RSコンポーネンツさんなどでパーツを購入する事が多いのだが、各社のサイトで同じパーツを探すのは面倒くさい。

と言う事で、以下のような「電子部品通販サイト同時検索サービス」のサイトを作ってみた。

秋月電子、共立エレショップ、マルツパーツ(DigiKey含む)の三社を同じキーワードで同時検索して価格を比較出来るのだ。

なおRSコンポーネンツさんも同時検索結果に追加しようとしたのだが、RSコンポーネンツさんの場合には検索結果の表示形式が数通りあり、それをプログラム的に取得するにはプログラムが煩雑になり面倒だったので挫折した。

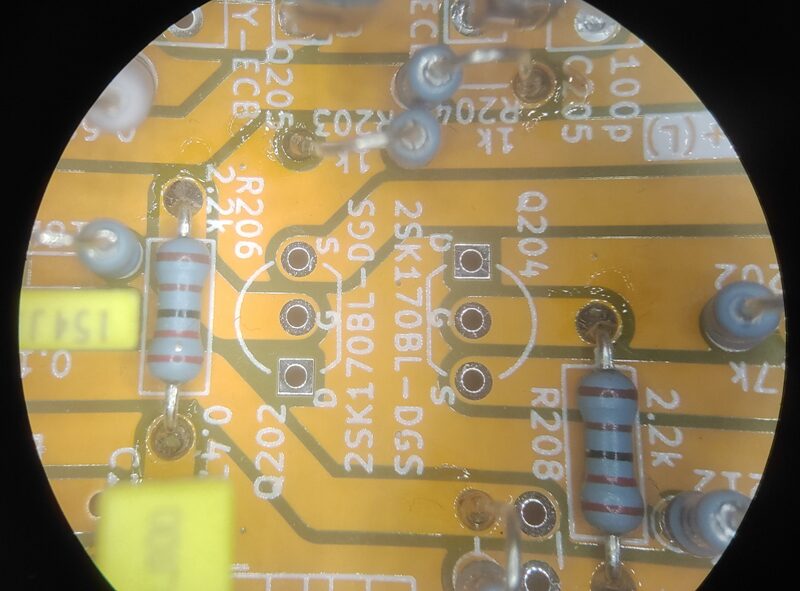

差動増幅回路初段の2SK170BLペアを半田付け

下写真は差動増幅回路初段に使う2SK170BLを接着剤(2液混合エポキシ接着剤)で張り合わせて熱結合ペアとしたものだ。

写真 差動増幅回路初段に使う2SK170BLを2液混合エポキシ接着剤で張り合わせた熱結合ペア

この東芝製2SK170BLは十年くらい前に製造中止で、今では貴重なFETになってしまった。

ワテの手持ちにある数十個の2SK170BLをぺるけ式FET & CRD選別冶具(改訂版)を使って選別してペアを組んだのだ。

下写真はその2SK170BLの取付箇所だ。

写真 ぺるけ式トランジスタ式ミニワッターPart5 19V版専用基板拡大(実体顕微鏡撮影)

ぺるけさんのオリジナル製作例ではタカスのユニバーサルを使うのだが、ワテの場合は最近ではもっぱら専用基板をKiCadで設計して基板製造業者さんに発注している。

なぜならば専用基板を使えば電子工作の成功確率は飛躍的に上がるからだ。ユニバーサル基板にスズメッキ線で手配線をすると配線間違いをやり易い。

配線途中で配線間違いに気づけば修正も可能だが、気づかずに完成してしまい一か八か電源を入れたら抵抗が燃えて煙が出た!なんて言う失敗は誰でも経験しているだろう。

専用基板なら設計時に十分にエレクトリカルルールチェックやデザインルールチェックを実行することで、プリント基板の設計ミスを事前に修正することが可能だ。

そのようにして設計したプリント基板は10枚5ドル程度の低価格で基板製造業者さんに発注出来るのだ。今回はPCBWayさんに発注したが、送料はFedexなら29ドル程度、Global Standard Shippingなら7ドル程度だ。

なのでPCBWayさんの発注画面で運送業者にFedexさんを選べば発注してから自宅に一週間くらいで基板が到着する。他の安い発送業者さんの場合でも1~2週間くらいで自宅に届く。

という訳で、電子工作をやるならKiCadを使って専用基板を自分で設計すると、電子工作の楽しさが何倍も広がるぞ!

下写真のように2SK170-BLペアは専用設計の両面スルーホール基板にピッタリと挿さるのだ。

写真 専用設計の両面スルーホール基板に2SK170-BLペアがピッタリと挿さるのは快感

2SK170BLのリード線は長めにしている。これはぺるけさんのサイトにある製作時の注意事項で、周囲からの熱を避けるためにリード線は長めにしておくと言う説明が有ったからだ。それに足が短いと基板に取り付け辛いし。

パワートランジスタをhFEで選別

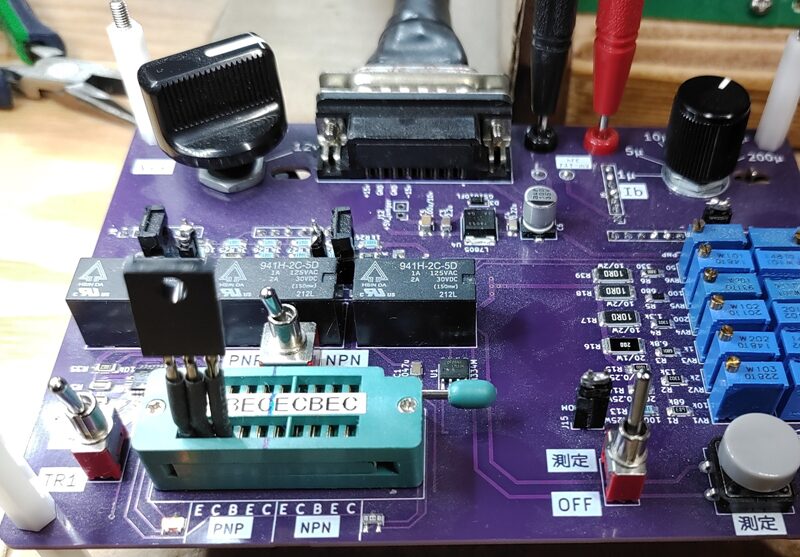

下写真は差動二段目の2SA1359Y-ECBをhFEで選別している様子を示す。

写真 差動二段目の2SA1359YをhFEで選別している様子

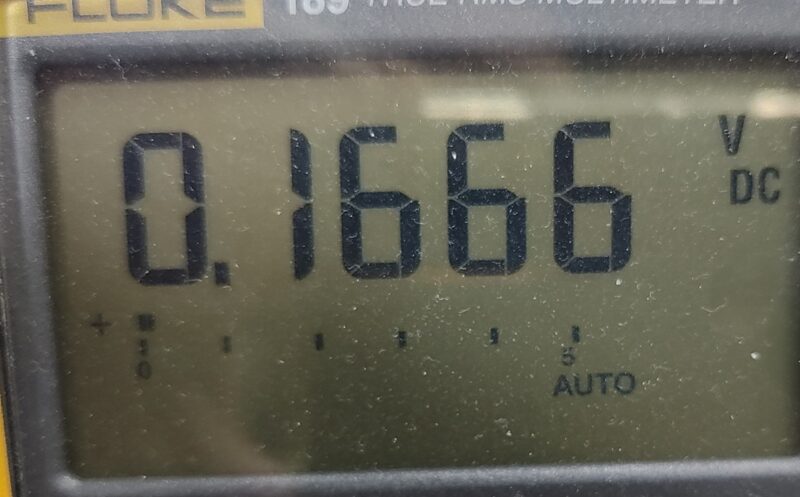

下写真のようにhFE=166くらいの四個の2SA1359Yを選別する事が出来た。

写真 hFEテスター(ワテ自作)を使って2SA1359YのhFE=166と計測

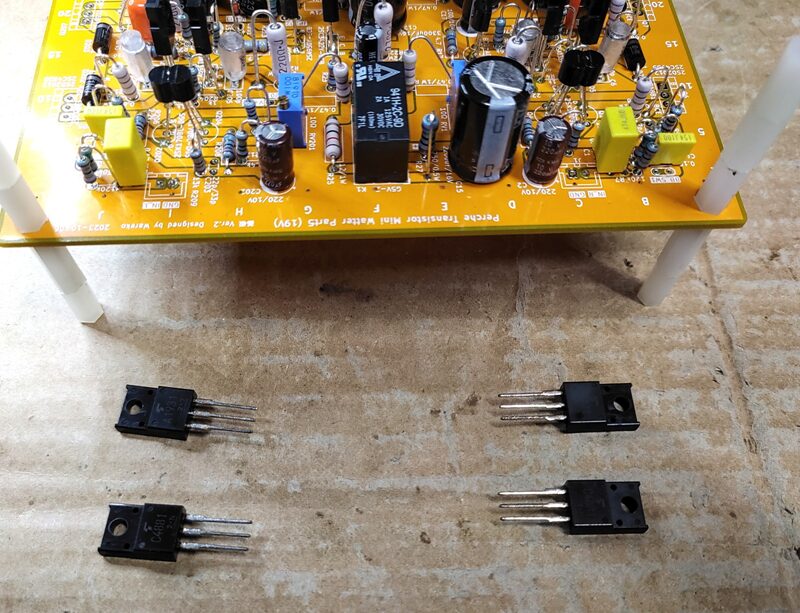

下写真は出力段のパワートランジスタ(コンプリペア)2SA1931-BCE/2SC4881-BCEを同じくhFEで選別したものだ。

写真 出力パワートランジスタコンプリペア2SA1931-BCE/2SC4881-BCE

このパワートランジスタはまだ半田付けしていない。その理由はどんなヒートシンクを取り付けるか未定なので。

前回自作した一号機では、ぺるけさんの製作例に従って平板状のアルミ板を採用した。ただしアルミ平板だけだとヒートシンク表面温度が70℃くらいになったので、アルミLアングルをカットしたものを平板にアロンアルファで貼り付けて表面積を増やした。その結果、表面温度は50℃程度まで下げる事が出来た。

今回も同じようなヒートシンクを採用する予定だが、あるいは何か既製品のヒートシンクを購入する案も検討中だ。

プリント基板を使ってシャーシパネルを自作する

シャーシを自作する四つの案

電子工作で皆さんが頭を悩ますのがシャーシ加工だろう。

ワテも良く悩む。

ワテが思いつく四つの自作シャーシ製作案を下表にまとめてみた。

表 電子工作で見栄えの良いシャーシを製作する各種案

ワテの場合は以前はタカチやリードなどのシャーシ専門メーカー製の未加工シャーシを買ってきて、ボール盤で穴を開けたり、金工ヤスリで削ったりして加工していた。

ワテは金属加工があまり好きでは無いのだ。広々とした作業場が有れば作業もやり易いが現状では狭い木工作業部屋しかない。その環境でも金属加工は出来なくはないが、金属加工よりも木工が好きなので、金属加工はあまり乗り気がしないのだ。

それに、どう頑張っても金属加工を素人がやっても見た目はメーカー製には及ばないからだ。

そこでワテが最近良く採用している手法が、フロントパネルとリアパネルをPCBWayさんの金属加工メニューから発注する手法だ。

一枚あたり数十ドル程度で発注出来て、各種色合いのアルマイト仕上げ、シルク文字印刷、レーザー刻印加工などが選べる。フロントとリアの2枚を発注しても、送料込みで1万円台で可能だ。

あとはそのパネルを取り付けられる木製シャーシを木工DIYで自作すれば、かなり安い費用でいい感じの見た目のシャーシを自作出来るのだ。

で、今回はさらに安くて見栄えの良いシャーシを製作する新しいアイデアとして、フロントパネルとリアパネルをプリント基板で設計してPCBWayさんに発注する作戦を思いついた。

KiCadを使ってシャーシパネルを設計

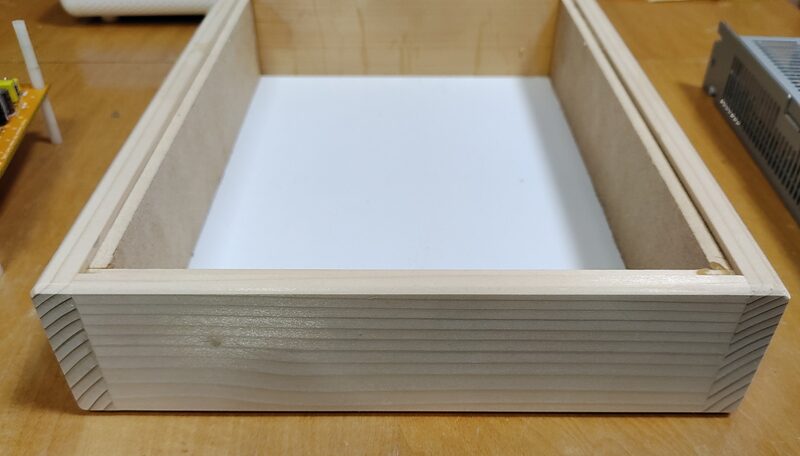

下写真は今回のぺるけ式トランジスタ式ミニワッターPart5 19V版を収納するための木製シャーシだ。この製作過程はこのあとで紹介する。

写真 ぺるけ式トランジスタ式ミニワッターPart5 19V版用の木製シャーシ(自作)

この木製シャーシにプリント基板を使って作成するパネルを貼り付ける作戦で見栄えの良いシャーシを作るのだ。この木製シャーシはこのあとフロントやリアの部分をくり抜く予定だ。

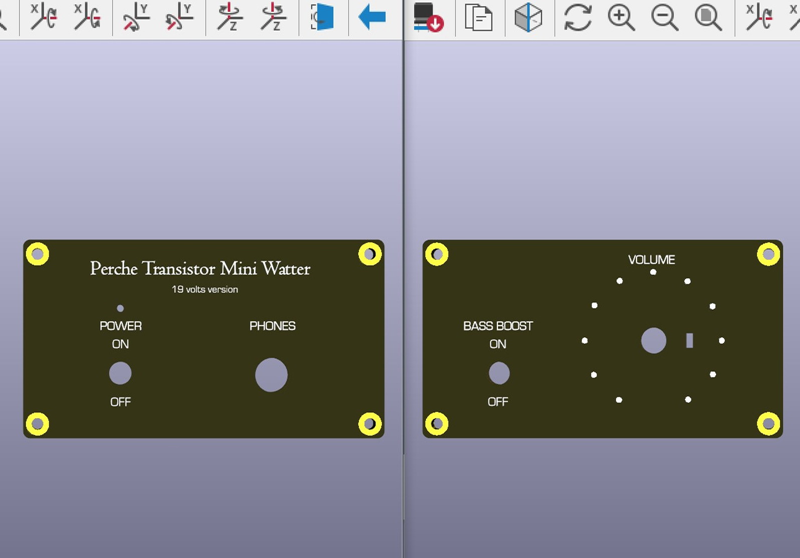

下図はフロントパネルに使うプリント基板2枚だ。寸法は100mm x 55mm で1.6mm厚だ。

図 KiCadのCGで描いたフロントパネル用プリント基板2種類(100mm x 55mm x 1.6t)

本当なら一枚の横長のプリント基板にすれば一枚でフロントパネルが完成する。でも多くのプリント基板業者さんの場合には(PCBWayさんも)、基板の寸法が100mm x 100mm 以内なら10枚で5ドルと言う価格設定になっている。そのサイズを越えると面積に応じて価格が上がる。

試しに 210mm x 55mmで5枚でPCBWayさんで価格を見積もると約30ドル。日本円なら4500円くらいか。まあ、それでも安い価格だとは思うが今回はなるべく安く製作する方針なので、上図のように5ドルの基板を2種類発注した。なのでフロントパネル製作費用は10ドルだ。

自分で使うのは各1枚なので、余ったやつはどうするかな。ヤフオクで売るとか、欲しい人に差し上げるとかしたい。

基板の色は黒、シルク文字は白で発注した。四隅にはM3用ネジ穴を開けている。

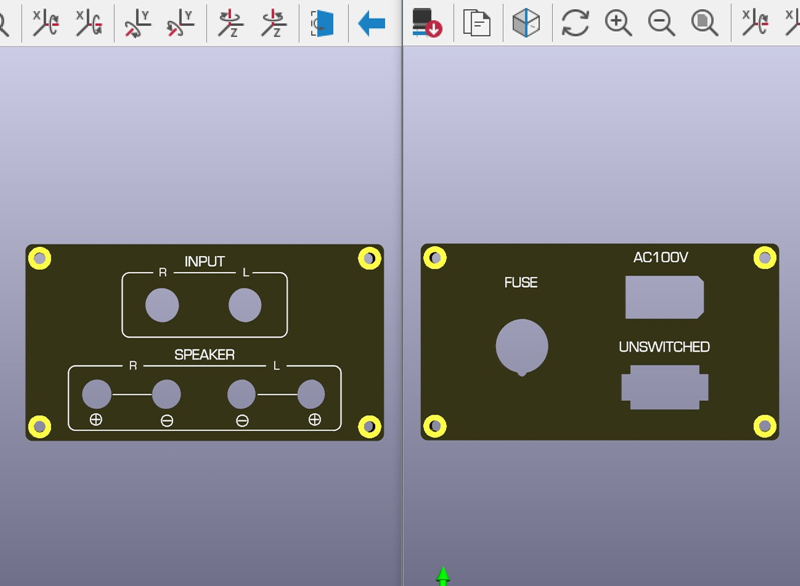

同様に下図はリアパネルを100mm x 55mmのプリント基板2種類で設計したものだ。

図 KiCadのCGで描いたリアパネル用プリント基板2種類(100mm x 55mm x 1.6t)

INPUT部分にはRCAメスソケットを取り付ける。

SPEAKER端子には、ジョンソンターミナルを取り付ける。

右側電源部には、AC100V入力用にメガネインレット、AC100V予備コンセント(UNSWITCHED)用に2Pアウトレットソケット、サトーパーツのFuseソケットを取り付ける。

このように四種類のプリント基板をKiCadで設計してPCBWayさんに発注した。製作費20ドル(=5ドルx4種類)で送料が30ドル前後掛かるが、それでも総額50ドル前後の費用なので日本円なら1万円弱に収める事が出来た。

この手法は結構良いんじゃないのか!と自画自賛している。

小型シャーシ用のプリント基板パネルは試作済

実は下写真に示すプリント基板式シャーシパネルは昨年末にPCBWayさんに発注して既に手元にあるのだ。

写真 プリント基板式シャーシパネル(小型シャーシ用)

このプリント基板式シャーシパネルは左側がフロントパネル、右側はリアパネルだ。

リアパネルはACアダプターでDC19Vを差し込めるようにDCジャックを取り付けられる設計だ。

具体的には秋月電子の2.1mm標準DCジャック パネル取付用 22234を取り付けられる。

電源スイッチ、BASS BOOSTスイッチはフロントあるいはリアのどちらか好きな方に付けられるようにした。

当初はこの二枚のパネルを使ってシャーシを自作して、19VのACアダプターを使う予定であった。

でも、最終的には先ほど紹介したAC100V入力の24Vスイッチング電源をシャーシに内蔵する事にしたので、急遽四枚のプリント基板を設計し直したのだ。

と言う事で、上写真の二種類のプリント基板パネルも当面使う予定が無いので余ってしまう。

どうしようかな。欲しい人にあげるか。

PCBWayさんへ基板を発注する

参考までにPCBWayさんにプリント基板を発注する手順を紹介したい。

幾つかの手法があるが、ここでは最もお手軽な手順を紹介したい。

まずは以下のPCBWayさんのサイトにアクセスする。

下図の上部メニューに並んでいる「PCBインスタント見積もり」をクリックすると下図が出る。

この画面で発注しても良いが、下図赤丸の「クイックオーダー基板」をクリックするほうが簡単だ。

図 PCBWayさんの「PCBインスタント見積もり」画面で「クイックオーダー基板」クリック

「クイックオーダー基板」をクリックすると下図が出る。

先程の画面と良く似ているが、下図では赤丸で囲った「ガーバーファイルを追加」ボタンがある。

事前にKiCadでガーバーファイルを出力しておいて、一つのZIPファイルのまとめておいたものをここでアップロードすれば良いのだ。

図 PCBWayさんの「クイックオーダー基板」画面でガーバーZIPファイルをアップロード

無事にガーバーファイルがアップロード出来ると、基板の縦横寸法も自動で読み取られて、入力欄に自動で入る。

あとは、基板の枚数、基板の色、シルク文字の色、電極パッドの仕上げ(有鉛ハンダメッキ、無鉛ハンダメッキ、金メッキ、その他)、基板厚さ(標準1.6mm)、銅箔厚さ(標準35μm)などのパラメータを必要に応じて選択すれば良い。

そしてカートに入れれば良いのだ。

カートに入れても発注が確定する訳ではないので安心だ。

カート入れるとPCBWay側でガーバーデータのチェックが行われる。

それにパスすれば「支払い待ち」状態になるので、FedexやDHLなどの運送業者を選択して最終合計金額を確認してから発注を確定すれば良い。

ワテの場合は、運送業者さんはFedexさんを選ぶ事が多い。FedexはDHLよりも価格が安めで運送日数はどちらも同じくらいなので、ガーバーファイルをアップロードしてから順調に行けば約一週間前後で自宅に配送される。

支払い方法はクレジットカード、PayPal、銀行振り込み、その他色々ある。

という訳で、先日PCBWayさんに発注して今日で数日経ったが、PCBWayさんにログインするとワテ発注基板の製造状況を確認することが出来る。どの基板も53パーセントくらいの進捗状況なのであと2日前後で100パーセントになれば、出荷されるのだ。

便利な時代だ。

木製シャーシをDIYで自作する

先ほど紹介した木製シャーシの製作過程を写真で紹介しよう。

四枚の板を接着してシャーシの外枠にする。

写真 接着前の四枚の板材

底板と天板はA4サイズ(297x210x3t)のアルミ複合板を使う。

板材は幅60mm、厚さ12mmのエゾマツ材だ。

フロント部とリア部の板材には天板・底板のアルミ複合板を嵌め込んで受けられるようにするために、ルーターで段差を掘る加工を施した。

写真 ワテ自作のルータースタンド

下写真はルーターを使って板材の端部に加工をしている様子を示す。

写真 ルーターを使って板材の端部に加工をしている様子を示す

下写真が完成形で、板材の両側に段差を付けてこの部分でアルミ複合板を受けるのだ。

写真 加工が完成した板材(両側に段差を付けてこの部分でアルミ複合板を受ける)

板材の幅が60mmで、上下各3mm削ったので、内部有効高さは54mm(実際は53.13mm)となった。

写真 板材幅60mm、上下各3mm削って内部有効高さは設計54mm(実際は53.13mm)

このルーターテーブルは自作したのが昨年末で今回初めて使ってみたのだが、簡単な構造だけれどとっても便利だ。

難点としてはサイズが大きいので、狭い作業部屋では収納場所に困る。

もう少し小型にするか、折りたたみ式にするなど検討中だ。

シャーシ外枠を接着する

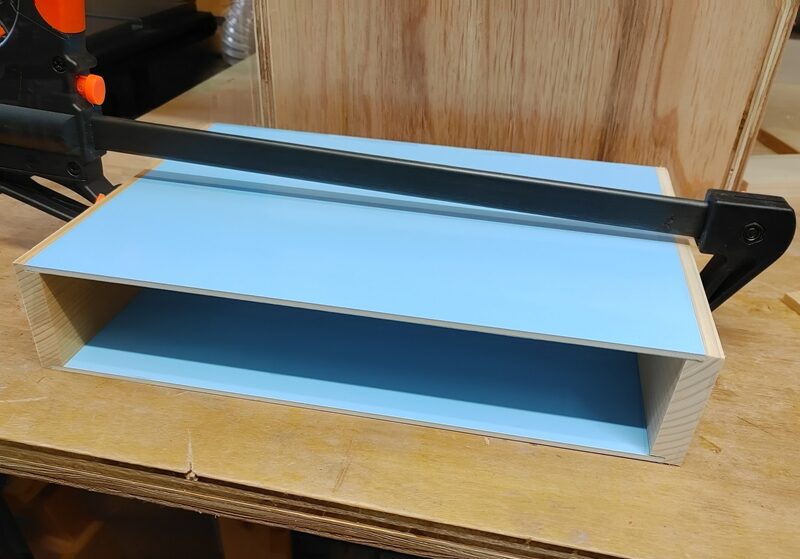

木材加工が終わったので、接着を行う。

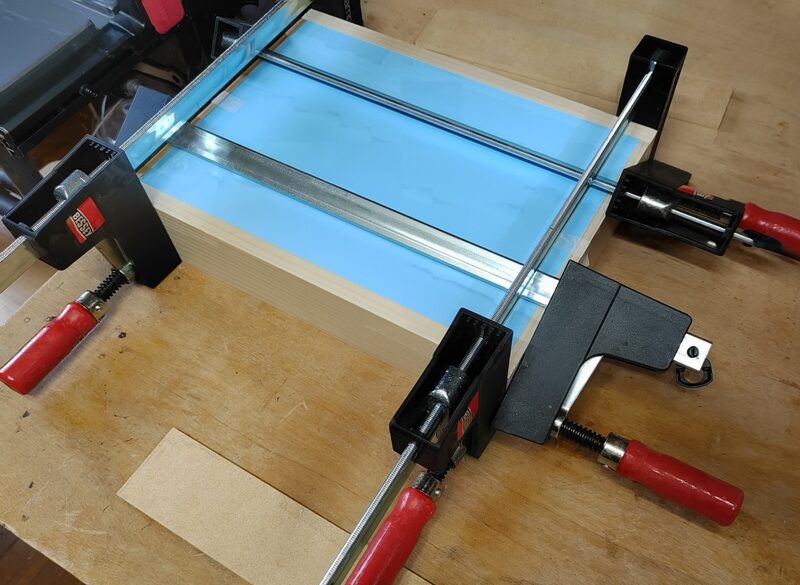

下図のように天板と底板に使うアルミ複合板を溝掘り加工を施したフロントパネルとリアパネルに嵌め込んでクランプで固定した。

写真 フロントパネルとリアパネルを平行に保つためにアルミ複合板をはめてクランプ固定

上写真のようにしてフロントパネルとリアパネルを平行に保つ事が出来たので、側面にタイトボンドを塗布して下写真のように側板を接着してクランプ固定した。

写真 フロントパネル・リアパネルに二枚の側板をタイトボンドで接着

タイトボンドは何種類かあるが、上写真の緑ラベルのタイトボンド3は食品に触れる木工作品の接着にも使えるので安心だ。例えば木材を張り合わせてマナ板を作るなどの用途にも利用可能なのだ。

トリマー作業では大量の切屑が出るので、作業完了後には下写真のようにワテ自作のサイクロン集塵システムを使って綺麗に清掃する。

写真 ワテ自作のサイクロン集塵システムを使ってトリマーの切屑を吸引

一晩乾燥させるとタイトボンドは十分に強固に接着出来る。

左右側板の内側に支え板を接着する

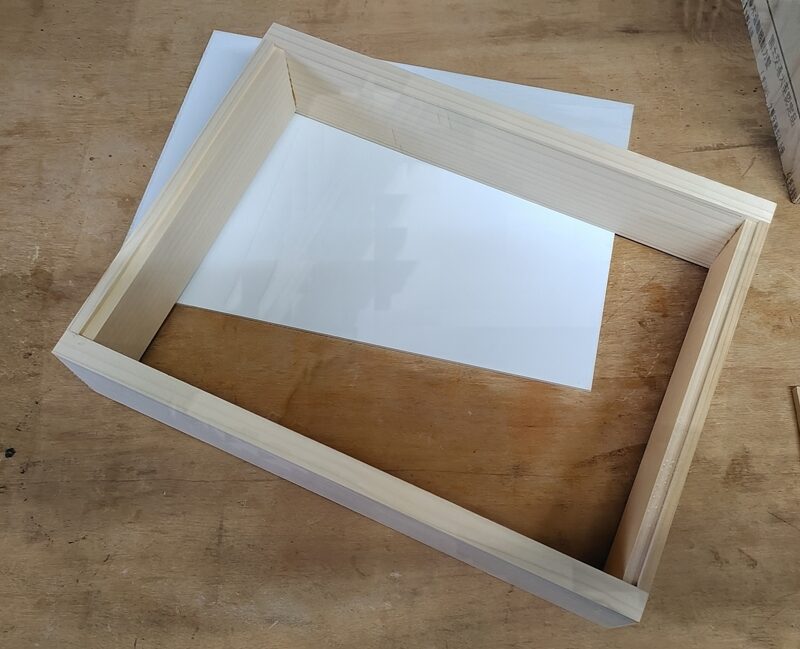

さて、下写真のように四枚の板材を貼り合わせる事が出来た。

フロントパネルとリアパネルは段差加工を行ったのでアルミ複合板をはめ込む事が出来る。

写真 接着が完了した四枚の板材

一方、左右の側板には段差加工はしていないので、このままだと底板を前後の二辺でしか支えられない。

そこで、下写真のように厚さ6mmのMDFボードをカットして側板内側に接着することで、段差を作って底板や天板を支える構造にした。

写真 側板の内側にMDFボードを接着して支え板とする

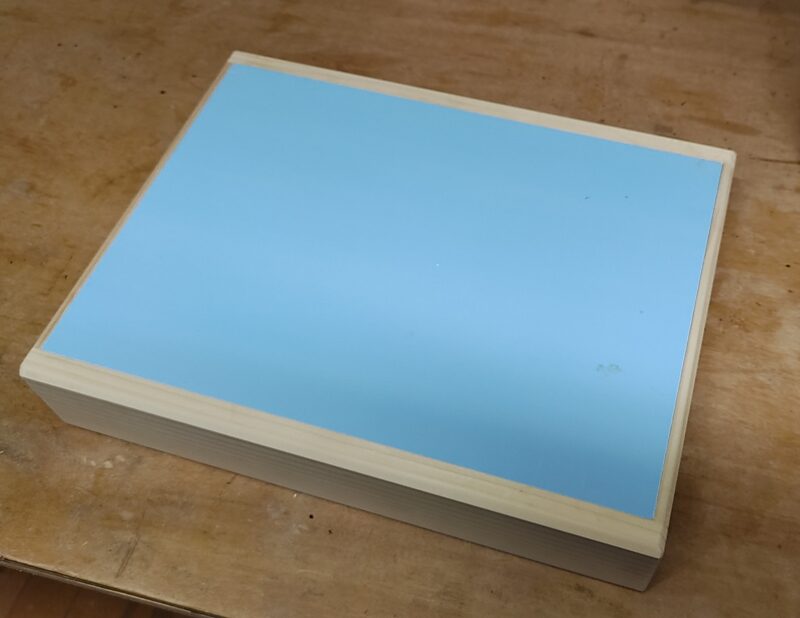

下写真が接着が完了した木製シャーシだ。

写真 接着が完了した木製シャーシ

エゾマツ材の角が鋭角で手触りが悪いので下写真のように小鉋で面取りをしておいた。

写真 エゾマツ材の角を小鉋で面取り加工した

ちなみにこの小鉋は昨年、三木市の金物祭りで500円で買ってきたやつだ。

よく斬れるのでお買い得だった。

このあと、仕上サンダに320番手の紙やすりを付けてエゾマツ材の表面を軽く研磨しておいた。

この仕上サンダは安いけれど軽くて使い易いのでお勧めだ。

アルミ複合板底板を木製シャーシに接着する

下写真のように側板に貼り付けたMDFボードで底板や天板を受けられるようになった。

まずは底板のアルミ複合板を接着するためにセメダインスーパーX超多用途を塗布した。

写真 木製シャーシにセメダインスーパーX超多用途を塗布した

同様にアルミ複合板の端にもセメダイン 超多用途接着剤 スーパーX クリアを塗布した。

数分乾かして表面のベタつきが無くなってきたら、下写真のように底板を木製シャーシの段差の部分に嵌め込んだ。

写真 アルミ複合板底板を木製シャーシの段差の部分に嵌め込んで接着

このあと、クランプをして一晩乾かしたらいい感じに出来上がった。

下写真のようにアンプ基板とスイッチング電源をシャーシに入れてみた。

写真 木製シャーシに仮置きしたアンプ基板とスイッチング電源

このスイッチング電源はぺるけ式トランジスタ式ミニワッターPart5 19V版の一号機を自作した時にも使ったが、DC24V/4.5Aの電流容量があるのでぺるけさん推奨値(DC19V/2A以上)の倍以上の電流を供給出来るから、大音量でスピーカーを鳴らしても余裕を感じる。

なお、DC24Vは電圧が高すぎるので、電圧調整用ポテンショメータを最小値まで回せばDC19.5Vまで下げられるので、その電圧でアンプを駆動する予定だ。

まとめ

まだ寒いけれど、もうすぐ春だ。

春になったら車中泊の旅に出掛けたい。

あるいはバイクでツーリングも良いかも。

当記事ではワテが現在製作中の「ぺるけ式トランジスタ式ミニワッターPart5 19V版」二号機のシャーシ製作過程を紹介した。

オーディオ系自作派にとって見栄えの良いシャーシを如何にして安く作るかと言う事は永遠のテーマだと思う。

アルミパネルをボール盤、ハンドリーマー、ハンドニブラ、金工ヤスリなどで加工するのが一般的だ。

ワテも昔はそう言う手法でシャーシを自作していたが、いくら丁寧に作業をしても手作り感は否めない。

まあそう言う手作業のシャーシ加工も自作の楽しさの一つと言う考えもあるのは分かる。

なので、そう言う手法を否定するつもりはないが、最近のワテは見た目の良いオーディオ機器を自作して長く愛着を持って使いたいと考えているので、見た目の良いシャーシ製作に拘るのだ。

当記事で紹介したプリント基板をシャーシパネルに使う手法なら、KiCadの操作を覚えれば誰でも簡単に5枚5ドルの費用でシャーシを発注出来るのだ。送料25ドルだとしても総額30ドル。自分で1枚使って余った4枚は友人・知人に分けてあげても良い。

ワテの場合は木製シャーシを自作したが、作業場所が無い人などで自作が困難な人は既製品のアルミケースやアクリルケースなどにプリント基板パネルを取り付けても良い。

その場合なら、それらのケースに角穴を開ける程度の加工で良いので、ハンドニブラで加工するくらいの作業で良いから、マンションなどで作業場所が確保し辛い人でもそんなには困難では無いだろう。

今後の予定としては、あと数日でPCBWayさんからプリント基板が自宅に到着するので、それまでに木製シャーシのフロントパネルとリアパネルに穴あけ加工を施したい。

具体的には合計四枚のプリント基板を取り付けるが、それらの箇所に角穴をトリマーなどを使って開ける予定だ。

(続く)

コメント