木工DIYを二つやった。

一つ目の作品は、ワテが持っている小刀に柄を付けた。

二つ目の作品は、鉄フライパンの持ち手が握りづらいので握りやすくするために木製の柄を付けた。

では早速本題に入ろう。

小刀に柄を付ける

ワテの記憶が確かなら、下写真の小刀はどこかの東急ハンズで買ったような記憶がある。

どこだったかなあ?

写真 小刀に柄を付ける(柄の素材はオニグルミ)

写真に取り忘れたのだが、この小刀の裏側には銘が刻印されている。

有名な鍛冶職人さんの作品かもしれない。

とは言っても、何万円もするような高級品ではなくて、多分千円とか二千円くらいだったと思うが、かなり昔に買ったので覚えていない。

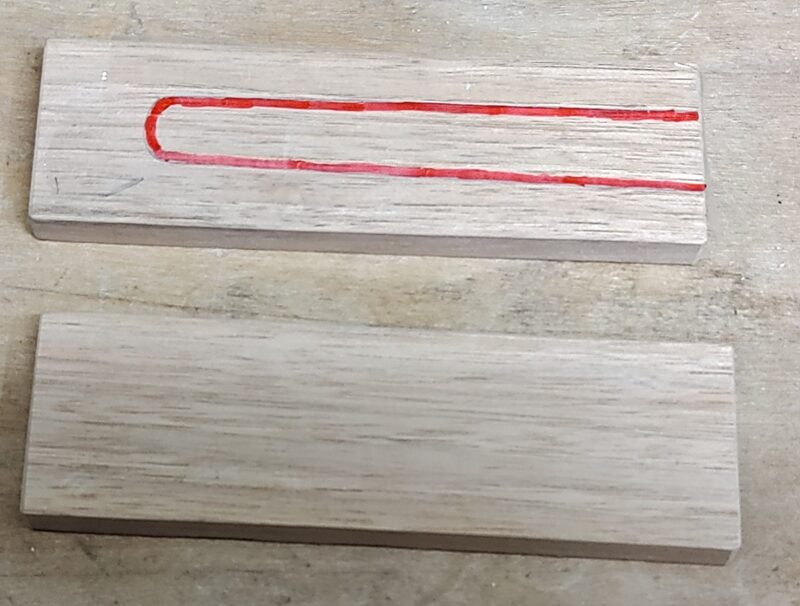

下写真が柄の製作に使う木片(オニグルミ)だ。

写真 オニグルミに小刀の輪郭を鉛筆で描いた

このオニグルミの木片はホームセンターの端材売り場で売っていたので、何かに使おうと思って以前に何枚か買っていた。一枚20円くらいだったと思う。

寸法は 125mm x 38mm x 9.5mm厚 くらい。

さて、オニグルミ板の一枚には上写真のように鉛筆で輪郭を描いたが、反対側のもう一枚にも同じ位置に輪郭を描きたい。

どうするかな?

下写真のようにセロテープを貼って、鉛筆線をなぞって赤マジックで線を書いた。

写真 一枚目の板にセロテープを貼って鉛筆線を赤マジックでなぞる

下写真のように、この二枚の板を圧着すれば赤マジックが転写出来るのではないか?と閃いたのだ。

写真 二枚の板を圧着すれば赤マジックが転写出来るのではないか?

その結果、下写真のように全く駄目だった。あかんがな。

写真 赤マジックの転写は全く出来ていない

どうやら転写する前に油性マジックが乾いてしまったようだ。

じゃあ、下写真のようにエタノール(消毒用)を噴射して赤マジックを溶かしてやれば、上手く行くのでは無いか?

写真 消毒用エタノールを噴射して赤マジックを溶かした

と思って再びクランプで圧着してみたら、下写真のように確かに赤マジックのインクは転写出来たが、滲んでしまい失敗した。

写真 赤マジックの転写に失敗

まあ良く考えてみたら、こんな事をやらなくても一枚目の板に小刀を載せて鉛筆で輪郭線を描いた後で、もう一枚の板を小刀の上に重ねて置いて、全体をひっくり返せば良いのだ。

そうすれば二枚目の板の上に小刀が乗っている状態に出来るので、同じように輪郭線を描けば良いのだ。

自称DIYのプロのワテであるが、素人以下の失敗をしてしまった。

トリマーで柄の板材に溝を彫る

鉛筆線を描く最初の段階で大失敗してしまったが、まあ人生そう言う事もある。

気を取り直して次の作業に進もう。

何事も前に進まなければ進歩はない。

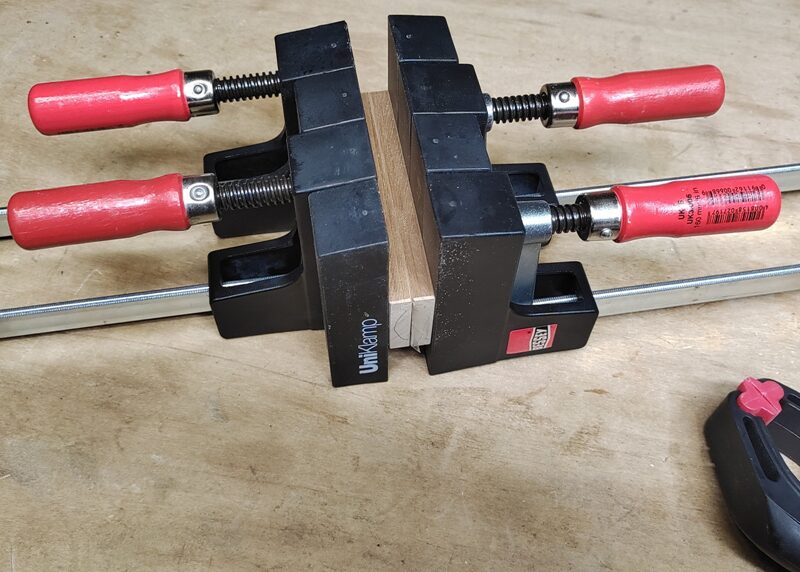

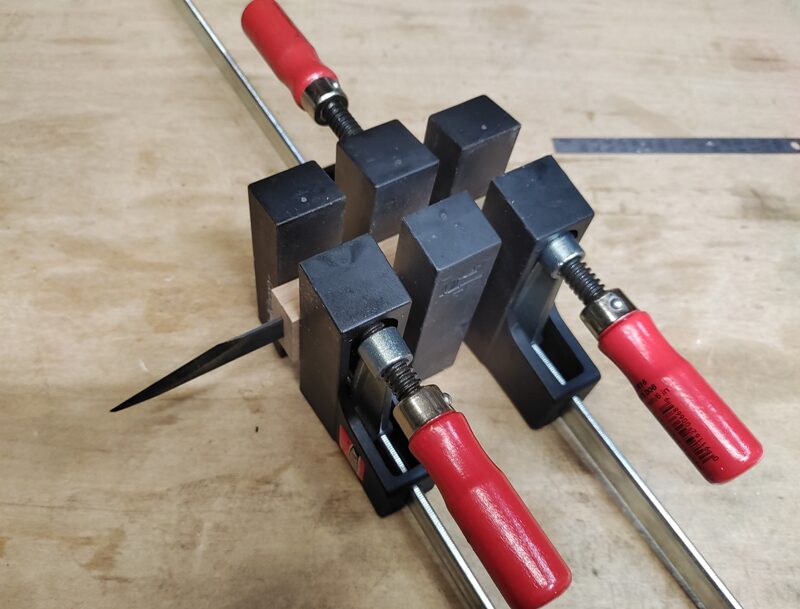

写真 トリマー加工をやり易くするために二枚の柄の板材を固定

上写真のように同時に購入していた板材のうち、厚さが9.5mmくらいの同じものを並べて加工予定の二枚のオニグルミ板を固定した。

トリマーにはストレートビットを付けた。

小刀の厚みは持ち手の末端で約3ミリ、中央付近で約2.6ミリと、刃が付いている先端へ行くほど薄くなっている。

なので本当ならその厚みに合うように手作業で板を削るのが良いが、今回はトリマーで一律に1.5ミリ削ることにした。そうすれば二枚合わせて3ミリの隙間が出来るので小刀が収まる計算だ。

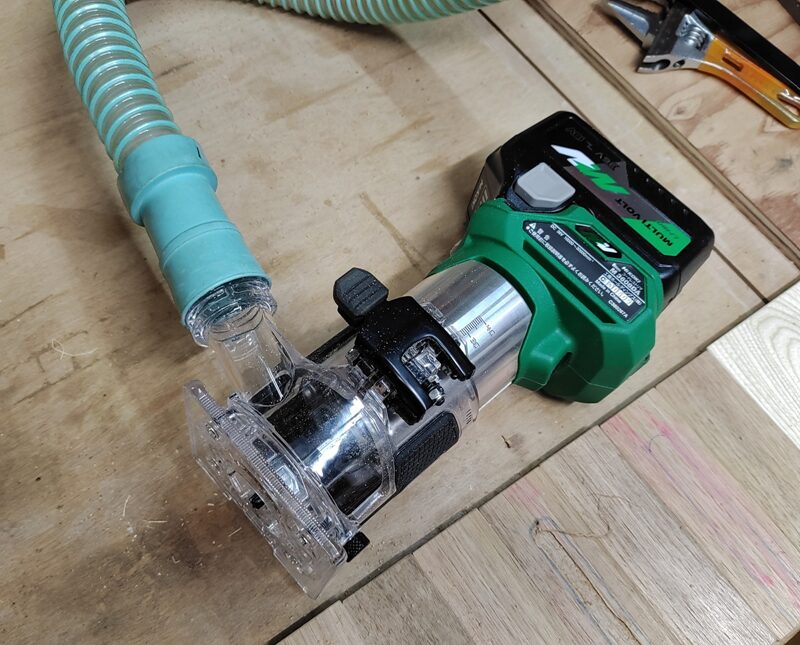

写真 HiKOKI M3608DA充電式トリマーに集塵ホースを接続

このHiKOKIの充電式トリマーは昨年末に買ったのだ。

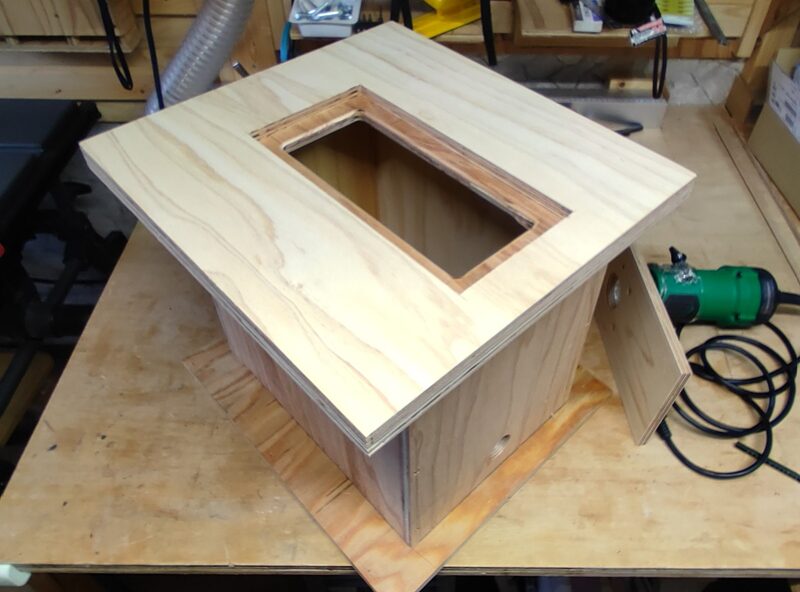

ワテは今まではマキタのM373トリマー(AC100V)を使っていたが、そのM373トリマーは昨年下写真のように自作トリマーテーブルに組み込んだ。

|

|

写真 マキタM373トリマーで作った自作トリマーテーブルでアンプシャーシ加工例

そこで思い切ってコードレスなトリマーを購入したのだ。

アマゾンのセールで値引き率も良かったので。

下写真のようにHiKOKI M3608DA充電式トリマーは電源を入れるとLEDライトが光るので加工中のビットの位置が確認しやすい。

写真 HiKOKI M3608DA充電式トリマーの電源を入れるとLEDライトが光る

上写真で使っているトリマービットは

BOSCH(ボッシュ) ルーター/トリマービット PR-RB6

の六本セットの中のΦ8ストレートビットを装着している。

直線ガイドなどを使って削るほうが綺麗に仕上がるが、今回は鉛筆線を見ながらフリーハンドで削ることにした。

写真 フリーハンドでトリマー加工をやってみた

トリマー加工では大量の粉塵が発生する。

今回の作業ではワテ自作のサイクロン集塵機をトリマーの集塵ポートに接続しているので、発生する粉塵はほぼ全て吸引できるので鉛筆線を見失うことが無かった。

逆に言えば、この手の作業をする際にサイクロン集塵機無しでは作業は非常に困難だと思う。つまり粉塵が飛び散るので鉛筆線も見づらいし、空中に大量の粉塵が飛散するので防塵マスクも必須だ。

実は最初にサイクロン集塵を動かすのを忘れていて、鉛筆線に沿った一直線の加工をやったら呼吸困難になるほど粉塵が飛んだ。

で、作業を中断して部屋の窓を開けて換気扇を回して換気。その後はサイクロン集塵機を動作させながら作業をしたら粉塵はほぼ全て回収出来たので防塵マスク無しで作業を続けた。でも本当は防塵マスクは装着する習慣を付けておくべきだ。

と言う事で、下写真のように二枚のオニグルミ板に1.5ミリの溝掘り加工が出来た。

写真 二枚のオニグルミ板に1.5ミリの溝掘り加工が出来た

オニグルミと言う素材は初めて使うのだが、名前は仰々しいが質感としては軽くて加工しやすい木材だった。

最後にクルミオイルを塗布する予定なのだが、オニグルミにはクルミオイルがよく良く染み込んでいい感じに仕上がる予感がする。

二枚のオニグルミ板を貼り合わせる

下写真が溝掘り加工を終えた二枚のオニグルミ板だ。フリーハンドだがまあまあいい感じに仕上がった。

左側板の上部右側に一箇所、トリマーがぶれて鉛筆線を超えてしまった場所がある。接着すれば見えないので気にしない。

写真 溝掘り加工が完了したオニグルミ板

下写真のようにタイトボンド3を塗布する。

写真 タイトボンド3を塗布

下写真のようにタイトボンド3を塗り拡げた。

写真 タイトボンド3を塗り拡げる(ます寿司のナイフ)

上写真のプラスチックナイフは富山の「ます寿司」に付いているやつだ。

ます寿司は包丁で切ったのでこのプラスチックナイフ使わなかったので捨てようかなと思ったが、勿体ないので接着剤塗布用に活用している。

昔の日本人は素晴らしい発明を沢山しているが、ます寿司と柿の葉寿司は素晴らしい。

さばのへしこもワテの大好物だ。塩っ辛いさばのへしこが有れば御飯が進むのだ。

へしこは冷凍しておけば何ヶ月でも持つし、解凍しなくても凍ったままのへしこをオーブントースターで5分前後軽く焼けば良いのでお手軽だ。へしこを冷凍保存する時には数センチサイズの食べ切りサイズにカットして個別包装しておくと使いやすい。

さて、ワテの好物紹介コーナーはこれくらいにして、次に進もう。

下写真のように二枚のオニグルミの両方にタイトボンド3を塗布した。

写真 二枚のオニグルミの両方にタイトボンド3を塗布した

下写真のように小刀を二枚のオニグルミで挟んで接着した。

写真 小刀を二枚のオニグルミで挟んで接着した

上写真のように小刀を二枚のオニグルミ板で挟んで接着したが、実はここでかなり迷った。

つまり、小刀を挟んで接着するべきか、小刀を挟まずに接着すべきか迷ったのだ。

小刀を挟んで接着すれば二枚のオニグルミ板の位置ずれを防げるが、小刀が抜けなくなる恐れもある。

まあ結局、小刀が抜けなくなってもいいので上写真のように小刀を挟んで接着したのだ。

ただし、小刀が抜けなくなると、接着後に柄の切り口が左右でピッタリと面一になるように切り取る事が出来ない。

そこで小刀を挟んで二枚のオニグルミを貼り合わせた直後に接着剤が固まる前に小刀を抜いて、二枚のオニグルミの木口をスライド丸ノコでカットして面一にした。

そして、再び小刀を挿し込んでクランプ固定したのだ(下写真)。その結果、二枚の板の木口の部分が綺麗に切り揃えられているのが分かるだろう。

写真 二枚のオニグルミ板の木口をカットしたあとで小刀を挟んで接着している様子

この状態で24時間放置すればタイトボンド3は完全硬化する。

タイトボンドは数種類あるがこのタイトボンド3を買っておけばオールマイティーだ。なぜならタイトボンド3は硬化後の耐水性もあり、紙やすりで研磨することもでき、かつ、食品が接触する木工作品にも利用出来るのだ。アメリカFDA(アメリカ食品医薬品局)の認可済なので安心感がある。

さらにタイトボンド3は一般的な木工用ボンドよりも硬化時間が速いので、そう言う点でも使いやすい。タイトボンド3を使いだしたらもう木工用ボンドには戻れないだろう。

あとは、貼り合わせたオニグルミの柄を持ち易い形状に鉋や紙やすりなどで仕上げれば完了だ。

なお、今回は柄を作ったが鞘(さや)も作るかどうか迷った。

ネットで類似の小刀の柄を自作している人のブログなどを見ると、鞘もセットで作っている人が多い。

ワテの場合は、とりあえず今回は鞘は作らない事にした。理由はこの小刀は持ち運ぶ予定はなくて木工作業部屋に常備して使うから。

柄の接着が完了したので角を丸める

翌日、タイトボンド3が十分に硬化したのでクランプを外した。

写真 オニグルミの柄の貼り合わせが完了

上写真のようにいい感じで柄が出来た。

なおこの状態で小刀を引っ張ってみたが、全く抜ける気配は無い。

なので実用上は問題は無いが、何らかの理由で小刀を抜きたい場合には小刀の金属部分を万力で挟んで柄を木槌で叩いて抜くなどやってみるかな。まあ最悪、抜けなくても良いが。

下写真のように柄の末端を2ミリほど切り落として木口を平坦化した。

写真 金属の小刀を挟んでいるオニグルミ材を切断するので細心の注意が必要

上写真のように金属の小刀をうっかりして鋸刃でカットしてしまうと、大事故が起こるのでこの作業はいつも以上に注意を払って行った。

次は、下写真のように手押し鉋盤を使って柄の上下の二面を平坦に削った。

写真 手押し鉋盤を使って貼り合わせた柄の上面と下面を削る

上写真で細長い棒は小刀を横に押し付けている。上からは黒い押さえ冶具で押さえる。

奥に入れている2×4の端材は小刀を安定させるためだ。この場合も、もし小刀の金属部分が鉋盤の刃に接触すると大事故が起きる。なので、細心の注意を払って作業した。でも本当なら小刀を柄から抜いて、柄だけを削るべきなのだが。

それと、通常は奥の垂直壁に木材を押し当てて削るので鉋刃もその部分が酷使される。なので2×4端材を入れて小刀の柄を鉋刃の中央付近で削るのだ。

次は下写真のように柄の四辺をトリマーテーブルを使ってボーズ面ビットで丸める。

写真 オニグルミ柄の四辺をボーズ面ビットで面取り加工

上写真で使っているトリマービットは

BOSCH(ボッシュ) ルーター/トリマービット PR-RB6

の六本セットの中のR6.3のボーズ面ビットを装着している。

下写真のようにこの自作トリマーテーブルはマキタM373トリマーを組み込んでいる。

写真 マキタM373トリマーを使って自作したトリマーテーブル

下写真のよに綺麗に四つの角を丸めることが出来た。

写真 綺麗に四つの角を丸めることが出来た

ただし、一箇所失敗した(下写真)。

写真 トリマー作業でボーズ面ビットが噛み込んで失敗

トリマー作業では加工の開始と終了でブレやすい。

かつ、今回は小刀の金属部分がオニグルミの柄に挟み込まれているので、トリマーの高速回転するビットと小刀が近いので非常に作業がやり辛いし、危険なのだ。

もし小刀が高速回転ビットに接触すれば大事故が起こる。

上写真の失敗は高速回転するトリマービットに木材を当てて切削を開始する時に、一瞬、回転刃に木材が噛み込んでブレて予期せぬ場所が削られてしまった。

もしもっと大きくブレていたら、小刀自身が回転ビットに触れた可能性もあるので、危ない危ない。

なお、この失敗部分は小刀を柄から抜くことが出来れば卓上スライド丸ノコで切り取れば良いが、固くて抜けない。なので紙やすりか何かで削って目立たなくさせても良いが、このままにしておく。

失敗を消すのではなくて、残しておくことで教訓にするのだ。

まあ要するに徳川家康の有名な「顰(しかみ)像」みたいなもんだ。ほんまかいな。

このあと、クルミオイルを塗布するが、その前に紙やすりで表面を研磨する。

写真 ワテ自作の研磨作業台(集塵機能付き)で柄に紙やすり(400番)を掛ける

この研磨作業台(集塵機能付き)はワテの自作品の中でも、安くて使いやすい成功例の一つと言っても良い。

さらに四種類の番手の違う紙やすりを取っ手付きのサンドペーパーホルダーに付けていつでも使える状態にしている(下写真)。

写真 よく使うサンドペーパーは取っ手付きのサンドペーパーホルダーに付けている

その結果、ちょっとした研磨作業が非常にやり易いので、DIY作業が捗るのだ。

作業終了後はダスター刷毛で作業台に残った粉塵をサイクロンで吸い取る。

写真 作業終了後はダスター刷毛で作業台を清掃

クルミオイルを塗布する

三年ほど前に購入したクルミオイルは、ワテの木工作品の仕上げで良く使っている。

写真 オニグルミにはクルミオイルが良く染み込む

木材の表面に塗布するワックス系材料は以下の物が良く使われる。

ワテの印象を表にまとめてみた。

| 種類 | ワテの印象 |

| ワトコオイル | 亜麻仁油を主成分にしているが有機溶剤が混じっているので鼻にツンと来るのでワテは嫌い。塗布して時間が経てば有機溶剤の匂いは消えるとは思うが。 |

| 荏胡麻油(えごまあぶら) | 生臭い魚のような独特の匂いがある。こんな匂いを好む人がいるのか?ワテには耐えられない。 |

| 亜麻仁油(あまにあぶら) | 使ったことは無いが、亜麻仁油は荏胡麻油と同じ系統の生臭い魚のような匂いらしい。ワテは使いたくない。 |

| クルミオイル | クルミの匂いが嫌いな人は少ないと思うので、万人受けすると思う。値段も安い。 |

| 蜜蝋(みつろう)ワックス | ミツバチの巣からとれる蝋成分と植物由来のオイルを混ぜて作る。ワテも蜜蝋ワックスを使ってみたいと思っている。値段はクルミオイルよりは若干高めか。 |

表 木工作品に良く使われるワックス系材料とワテのコメント

ワテが買った1000cc入りの食用クルミオイルは未だ700ccくらい残っている。全部使い切ったら蜜蝋ワックスを買ってみる予定だ。

下写真のようにオニグルミ製の柄にクルミオイルを満遍なく塗布した。

クルミオイルはサラサラとした手触りなのでベトつく感じもなくて、手触りが良い。

写真 オニグルミ製の柄にクルミオイルを満遍なく塗布した

どう!

なかなかいい感じじゃあ、あーりませんか!

小刀の柄としては、太めのサイズに作ってみた。

太いほうが力を入れやすいと言う判断だ。

それにもし使ってみて太すぎるようなら、削れば細く出来る。最初から細めに作ると太らせるのは困難。そこまで入念に計算して柄を作ったのだ。

数日後にはクルミオイルが良く染み込んで色も薄くなると思う。その時には、再びクルミオイルを塗り込めば良い。それを数回繰り返すと、いい感じの色合いに仕上がるだろう。

クルミオイルは乾性油なので乾くと固まる性質を持っている。 木材に浸透して樹脂化するので木肌の補強や防水効果が発揮されるのだ。さらに木肌に光沢が出るので高級感が出せる。

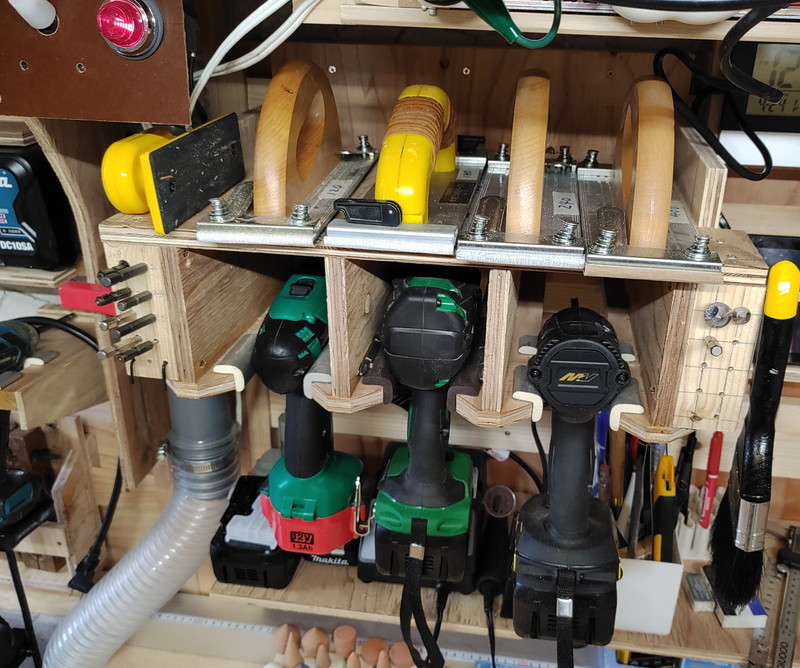

完成した柄付小刀は下写真のようにフレンチクリート式の鑿収納部に保管しておいた。

写真 フレンチクリート式の鑿収納場所に柄付き小刀を挿し込んで保管

と言う事で、ワテが十数年前にどこかの東急ハンズで購入した小刀にオニグルミ製の柄を付けるDIYは無事に完了した。

鉄フライパンの持ち手を握りやすくする

下写真は山田工業所の鉄フライパン28cmだ。

写真 山田工業所の鉄フライパン28cmと自作の木製パーツ

この鉄フライパンは昨年ネット通販で注文していたやつだが、納期は六ヶ月くらいと言う事で、今年の二月頃に到着した。山田工業所の鉄フライパン購入の顛末はこの記事を参照。

この鉄フライパンは柄の部分がリベット接合ではなくて溶接タイプの特注品なのだ。溶接だと洗いやすいのでお勧めだ。

この手の鉄フライパンはどのメーカーの製品でも似たような鉄製の柄が付いている。

プロの調理人さんならば、この持ち手が熱い場合にはタオルなどを巻いて使っているのはよく見かける。

ワテの自宅ではガス火ではなくてIHなのでフライパンの底部は熱せられるが、持ち手までは熱くならないのでタオルを巻かなくても持てる。

でも、持ち手は鉄の長板を半円形に丸めただけの構造なので、手で握ると鉄板のエッジが手のひらに当たって痛いのだ。

そこで上写真に写っている木製のパーツを自作して鉄板の半円形の窪み部分を埋めるようにしたのだ。

以下ではその製作過程を紹介したい。

単なるワテの備忘録だが。

杉材を半円形に削ってフライパン柄の窪みを埋める案

下写真のように杉の端材を鉋で削って半円形に加工する。

写真 杉の端材を鉋で削って半円形に加工する

フライパンの半円形の柄は徐々に広さが変わるので現物合わせで杉材を加工する必要がある。

写真 杉材を鉋で削っている様子

下写真にある型取りゲージは一つ持っておけばDIYで活躍する。

写真 型取りゲージはDIYで活躍する

型取りゲージは下写真のように使うのだ。

写真 型取りゲージを使って柄の凹みの型を取る様子

下写真のように作業台の端に木片をクランプ固定しておいて、加工対象の杉板を鉋で削ると作業しやすい。

写真 杉板材を鉋で削る工夫

下写真のように曲面形状は卓上ベルトディスクサンダーで研磨して仕上げた。

写真 曲面形状は卓上ベルトディスクサンダーで研磨して仕上げた

ここまでの作業で無事に鉋掛けやサンダー仕上が完了した。

現物合わせだったが、案外簡単に出来た。

その理由は今回採用したのが杉材なので柔らかくて加工がやりやすかったからだ。

実は当初はもう少し硬い木材(ナラ、樫など)を使うことも考えた。でも加工のやり易さを優先して杉材でやってみたのだ。

鉄製柄に杉材を強力磁石で固定する

下写真のようにΦ6ミリ、深さ3ミリの穴を二箇所に開けた。

スターエムの竹用ドリルはこの手の穴あけ加工に最適だ。バリが殆ど出ないのだ。

写真 Φ6ミリ、深さ3ミリの穴を二箇所に開けて強力磁石を埋め込む

タイトボンド3を穴に滴下して、そこに直径6mm x 3mm の強力磁石を埋め込んで接着した(下写真)。

写真 杉材の二カ所に強力磁石を埋め込んだ

このように磁石を採用したことで、木製部材は脱着可能なのでフライパンを洗う時には取り外せる。

素晴らしいアイデアだ!

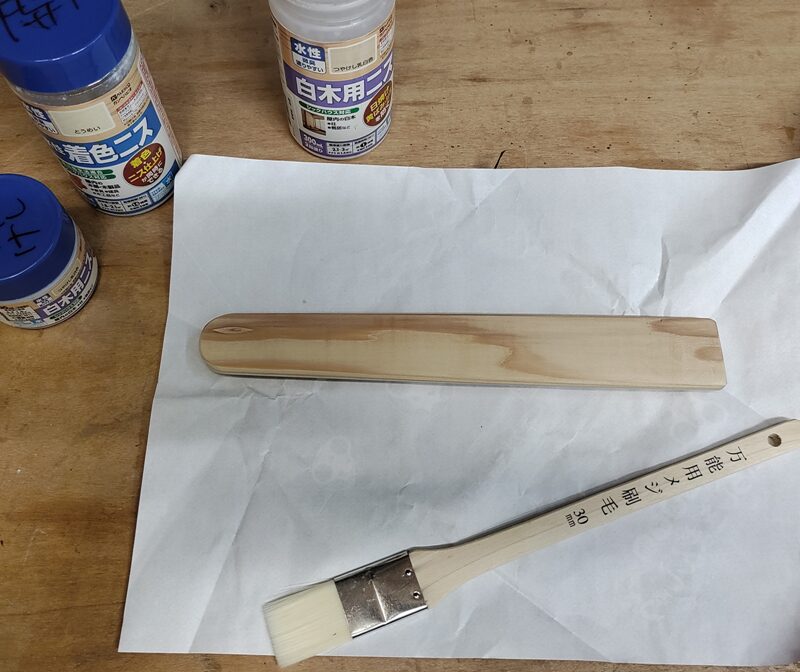

水性透明ニスで塗装する

表面仕上は水性透明ニスを塗ることにした。

当初はクルミオイルを塗布する案も検討したが、杉材は水を吸収し易いので耐久性を上げる為にニスを塗る事にしたのだ。

写真 水性透明ニスを数回塗り重ねた

下写真のように透明ニス塗装が完了した。

写真 透明ニス塗装が完了した

下写真がフライパンの柄の窪みを埋める木製部材の完成形だ。光沢のある透明ニスを重ね塗りしたので表面がテカテカに光っている。耐水性も増したと思う。

写真 フライパンの柄の窪みを埋める木製部材が完成

下写真のようにフライパンの柄にこの木製部材を装着してみた。

写真 フライパンの柄にこの木製部材を装着してみた

木製部材は二個の磁石で鉄製の柄に吸い付いているので簡単には脱落しない。

ただし、強力磁石を採用したけれど柄は曲面になっているので、そんなに強く吸い付いている訳では無い。鉄板も平面、磁石も平面と言う平面同士ならかなり強く引き合うけれど。

もし今後使っていて、磁力が弱い場合には磁石の数を増やしても良い。

木製部材は半円形ではなくて円形にすべきだった

下写真のようにフライパンの持ち手の窪みを埋める木製部材が完成した。

写真 フライパンの持ち手の窪みを埋める木製部材が完成

この木製部材を装着したフライパンの柄を実際に握ってみた感想としては、鉄の柄が手のひらに食い込む事が無くなり、快適になった。

ただし、板材の上部が平坦なので欲を言えば上部も丸みを付けておけば良かった。

そうすれば握った時に下半分は鉄製の柄の丸み、上半分は木製パーツの丸みで全体として丸い棒状になるので、より握りやすい事に気づいた。

と言う事で暫く使ってみて、将来的に改良することが有ればこれらの改善策を施したバージョンを作ってみたい。

まとめ

もうすぐ五月の連休だ。

皆さんご予定は?

当記事では最近のワテのDIY工作を二点紹介した。

殆どワテの備忘録だが。

一つ目の作品はもう十数年以上前に買った小刀に柄を付けた。この小刀は木工DIYで時々使う。ノコギリで切った木口のバリを切り落とすとか、鑿で加工がやり辛い箇所を小刀で仕上げるなど。

タイトボンドで貼り合わせたオニグルミ製の柄は、卓上スライド丸ノコ、手押し鉋盤、卓上ベルトディスクサンダー、トリマーテーブルなどを使って加工して、最後にクルミオイルを塗って完了した。

ワテ所有の電動工具は展示品、セール品、中古品などを徐々に買い足して、かなり充実して来た。

二つ目の作品は鉄フライパンの窪んだ柄を埋めて持ちやすくする木製パーツを作った。早速目玉焼きか何かを作る時に使ってみる予定だ。磁石で脱着出来る仕様にしたのでフライパンを洗う時には取り外せる。

なお、調理中には磁石が熱せられるが、あまり高温になると磁力が失われる可能性がある。キュリー温度と言うやつだ。ワテが採用したネオジム磁石はキュリー温度はネット情報によると330℃前後のようだ。

まあそこまでは熱くはならないと思っている。

(続く)

コメント