|

|

|

表 ワテが欲しい電動工具(HiKOKI、リョービ、マキタどれも良さそう)

当記事はワテが自宅の木工作業部屋に設置した卓上スライド丸ノコの大鋸屑対策として、集塵ボックスを作成する過程を紹介するものだ。

全三回で、今回は第二回目だ。

【ワレコのDIY】HiKOKI卓上スライド丸鋸FC7FSBのサイクロン集塵カバー作成【1/3】

【ワレコのDIY】HiKOKI卓上スライド丸鋸FC7FSBのサイクロン集塵カバー作成【2/3】 当記事

【ワレコのDIY】HiKOKI卓上スライド丸鋸FC7FSBのサイクロン集塵カバー作成【3/3】

前回までで集塵ボックスは完成していて、その内部を二重構造にしてボックス内に飛び散る大鋸屑を隙間から吸引するための構造を作成中だ。

ボックスの右側面の吸引口は完成したので、残りの作業では左側面と背面に吸引口を作る。

では本題に入ろう。

集塵ボックス左内側面に粉塵吸引口を作成する

マルチツールの先端に幅3cm程の鋸刃を付けて下写真のように2×4材で作った骨組みの一部を削った。

今から作成する左側面内側の吸引口は、この削った部分を経由してボックス右上にあるY分岐継手まで繋げる計画なのだ。

まあ、行き当たりばったりで作業を進めているように見えるかも知れないが、実はワテは緻密に計算して完璧な設計図を頭の中には描いているのだ。ほんまかいなw

マルチツール作業で発生した大量の大鋸屑は、ワテ自作のサイクロン集塵機で綺麗に清掃出来る。

やはりサイクロン集塵機は木工作業には必須と言っても良いだろう。

ネット通販サイトで以下のようなサイクロンパーツを購入すれば、自分でも簡単にサイクロン集塵機を自作する事が出来る。

ボックス左側面の吸引口を作成中

下写真はボックス左側面だ。塗装コンパネ部分がボックスの内側奥になる。左側がボックスの天板を裏から見た状態だ。

さて、下写真のように、そのボックス左内側にもべニア板を貼って吸引口を作成した。

上写真において、貼り付けたべニア板の寸法が、ボックス側面よりも数ミリ短いのが分かるだろう。

その隙間から吸引する予定なのだ。

下写真に示すように、木工用ボンドの接着では、突っ張り棒が活躍した。

集塵ボックス背面内側面に粉塵吸引口を作成する

さて、ここまでの作業でボックス内側の左右側面に粉塵吸引口を作成した。

残す作業はボックス背面下部にも粉塵吸引口を作成するのだ。

かつ、先ほど作成した左内側面の吸引口までの吸引経路も作成する。

ボックス背面吸引口を作成開始

長さ数十センチの2×4材を下写真のように30度の斜めカットした。

このカットはHiKOKI電子丸ノコC6MEYを使って行った

この電子丸ノコに直線ガイドをセットして、かつベースプレートを30度傾斜させてカットしたのだ。

HiKOKI電子丸ノコC6MEYの場合には、上写真の二本レバータイプの丸ノコガイドをセット出来る。

さて、傾斜カットした2×4材は下写真のように貼り付けた。

上写真で、今貼り付けた部材、ボックス天板、背面、そしてこのあと貼り付けるべニア板によって、集塵気流の通り道が確保される。かつ、マルチツールで削った部分を経由して、左側面に形成した吸引口まで繋がるのだ。

下写真のように、右端に貼り付けていた2×4材もカットして、先ほど貼り付けた部材と面一にした。

下写真のようにべニア板を木工用ボンドで貼り付けた。一部、28ミリの釘を打って固定している。

木工用ボンドは大活躍している。

上写真では大量の木工用ボンドがはみ出ていて見た目が悪いが、木工用ボンドは乾燥すると透明になるので多少はみ出していても気にしなくても良い。

逆に、多目に塗布してはみ出しているくらいのほうが強度も増すので、ボンドはタップリと塗るのが良いだろう。

ボックス背面吸引口の通気口穴開け

さて、ここで問題に気づいた。

上写真の状態だと傾斜カットした2×4材をボックス背面の塗装コンパネに貼り付けたので、そこで気流が遮断されている。従って、背面塗装コンパネの下部に吸引口を作っても、サイクロン集塵機につながる経路が無い。

しまった。

で、暫く考えて、以下のように木工用ドリルで穴を開けた。

手持ちにスターエムの27ミリ木工用兼用ビット(小林式)が有ったので、それを使って穴を四つ開けた。

上写真で、穴開けする面は傾斜しているので作業がし辛いのが分かるだろう。

そこで、先ほど傾斜切断した時の端材(断面が直角三角形)が有るので、それを上写真の傾斜面に載せた。

そうすると、丁度ピッタリと合うし、その結果傾斜面は平面になるから、その状態で穴を開けたのだ。お分かり頂けただろうか?

やっぱりスターエムの刃物はよく切れる。

で、上写真のように綺麗なΦ27穴を四つ開ける事が出来た。

ボックス背面吸引口の補強三角部材作成する

卓上スライド丸ノコはボックスが無くても下写真のようにサイクロン集塵機にダイレクトで接続出来るので、粉塵の飛散が大幅に低減している。

この卓上スライド丸ノコを使って1×4の端材を斜めカットして、二枚の三角形形状の部材を作成した(下図)。

この手の小さな木材をスライド丸ノコでカットする場合は、手で押さえると危険なので下写真のようにハンドクランプを使うと良い。

ただし、丸ノコ刃がクランプに接触すると事故の元なので、スイッチを入れる前に鋸刃をスライド移動させて鋸刃がクランプに接触しない事を入念にチェックしておく事が重要だ。

さらに、もう一回切断して、同じ形状の部材を二枚切り出す事が出来た(下写真)。

まあ、こんな切断を簡単に出来るのが卓上スライド丸ノコのメリットの一つだ。

もしこんな切断作業を普通の電気丸ノコでやろうとしても、手で押さえて切るなんてのは危険だから出来ない。かといって、クランプで固定すると丸ノコのベースプレートがクランプに接触するだろうから、クランプ作戦も出来ない。

苦肉の策としては、木ネジを使って部材を作業台に固定してしまうなどのやり方もある。まあ確かにその方法は手っ取り早いが、作業台にネジ穴が開いてしまうのが嫌だ!

と言う事で、卓上スライド丸ノコはワテの木工DIYには大活躍している。

サイクロン集塵機に接続している卓上スライド丸ノコの粉塵飛散は少ない

ちなみに上の作業では長さ250ミリくらいの1×4材を二回切断した。大鋸屑の大部分はサイクロン集塵機に直接接続した東拓トーメイダクトホース(呼び径65)で吸引されるが、吸引しきれなかった大鋸屑は周囲に飛び散る。

下写真にその状態を示す。

写真 寸法250mmの1×4材を二回カットした時に周囲に飛散した大鋸屑の例

この飛散した大鋸屑を上手く回収する為にボックスを作成しているのだ。

ボックス背面吸引口完成

さて、右側面、左側面に吸引口を作成出来た。

次は、下写真のY分岐継手とこれらの吸引口とを接続する作業だ。

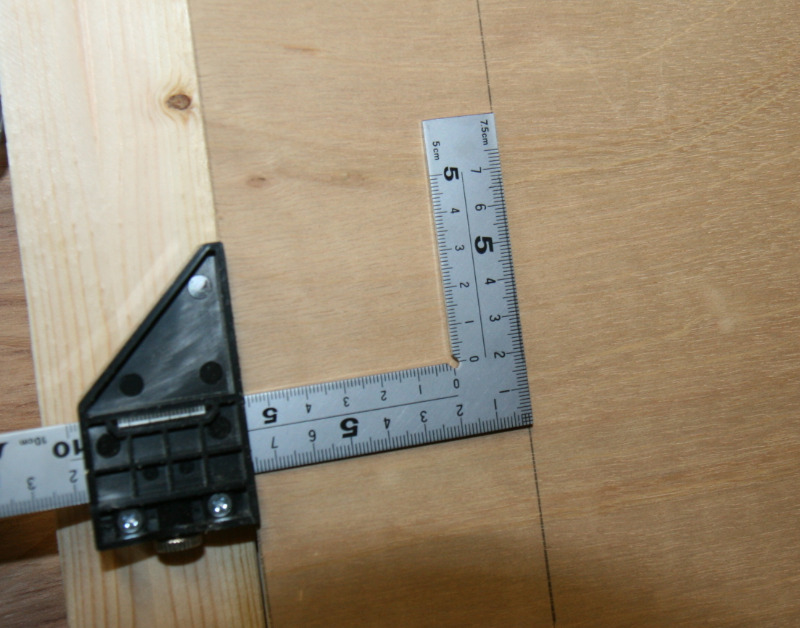

まずは幅77ミリくらいにべニア板をカットする。

上写真のストッパー付きL型定規はお勧めだ。

例えば上写真のように目的の寸法77mmにセットしておけば、同じ幅77mmで直線を引く事が出来る。

あとはその線に沿って手鋸で切れば良いのだ。

板状に切り出したべニア板を下写真の位置に貼り付ける。

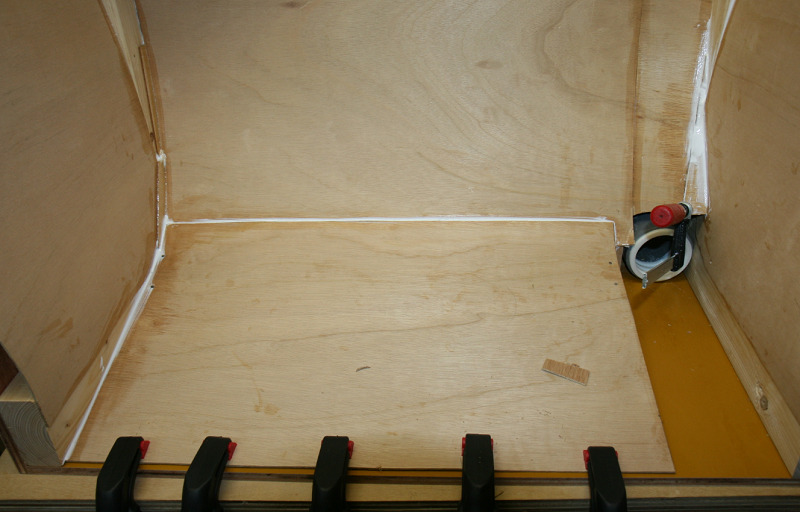

木工用ボンドをタップリと塗って貼り付ける(下写真)。

さて、木工用ボンドは値段も安いし、木材の接合には非常に強固にくっつくのでワテは良く使う。

手に付いた木工用ボンドはお湯で洗えば綺麗に溶けて流れる。木工用ボンドはとても使い易いのだ。

上写真のように塗布した直後のボンドは、手の指で平にならしたり、あるいは水雑巾で拭き取るなどすれば下写真のように綺麗に塗布する事が出来る。

さて、先ほど作成した三角形の部材を下写真のように貼り付けた。

また、帯状のべニア板を数枚、下写真のように貼り付けた。

そして、その上に下写真のようにべニア板を張り付けた。

下写真のようにべニア板を側面の形状に合わせてカットしておく。

そして下写真のように、たっぷりと木工用ボンドを詰め込んで隙間なく貼り付ける。

ちなみに2.5ミリ厚のべニア板は、カッターで切っても良いが、下写真のように強力ハサミを使えば簡単に切断出来る。

ただし、この手のハサミでべニア板を長く直線にカットするのは難しい。なぜなら刃が分厚いのでべニア板に挟まれて前に進めないからだ。なのでこの手のハサミは上写真のような数センチ程度の短いカットに向いている。

一方、べニア板を真っ直ぐに長いカットをしたいなら、薄刃のノコギリが最も適している。

例えばこのレザーソーなら厚さ0.3ミリだ。

あるいは、ゼットソーも有名だ。厚さ0.6ミリ。

値段も1500円前後なので一本持っておくと便利だ。

隙間は木工用ボンドを塗りたくる

下写真のように、隙間はべニア板の端材を貼り付けて木工用ボンドを分厚く塗りたくる。

これくらい分厚く木工用ボンドを塗ると、丸一日くらい乾燥させても白い部分が残っている。まあ、それでも表面はもうべとつかないので、兎に角、木工用ボンドをタップリと塗るのだ。

ちなみに、ワテが使っているのは下写真の木工用ボンドだ。

使い切った時は、詰め替え袋を買って自分で詰め替えている。

吸引ポート周りを接着剤で固める

同じく、下写真の吸引ポートの周りの隙間も木片と木工用ボンドをタップリと塗って隙間を埋める。

兎に角、隙間を全部埋めて、サイクロン集塵機の吸引でも気密が保つ事が出来れば良いのだ。

なので、一心不乱に木工用ボンドを塗りたくる。

隙間を埋める時には上写真のような木片を用意して、木工用ボンドで固める。

つまりまあ、木工DIYにおける全ての問題は木工用ボンドで解決すると言っても過言では無いだろう。

ほんまかいなw

ここまで木工用ボンドを塗りまくるのは、ワテくらいなもんか!?

自称、木工用ボンドの達人、木工DIY界の007と呼ばれているワテなのだ。

ワレコボンドと呼んでくれ!

なんのこっちゃw

無事にボックス内側にべニア板を張り付けて吸引口を作成する事が出来た(下写真)。

上写真では分かり辛いが、12ミリ塗装コンパネで作成したボックスの内側に2.5ミリべニア板で作成した吸引口が、左右側面と背面に完成したのだ。

まとめ

ワレコ

しかしまあ、木工DIYは本当に楽しいぞ。

今の作業部屋は狭いので、理想としては、もっと広い

一軒家で作業したいのだが。

当記事では、卓上スライド丸ノコの集塵ボックスの製作過程を紹介した。全三回記事の第二回目の記事だ。

まあ、詳細な設計図を描かずに取り敢えず製作を開始した卓上スライド丸ノコ用サイクロン集塵ボックス製作プロジェクトであるが、ここまでの作業によってボックス内側に吸引口を作成する事が出来た。

あとは、このボックスをサイクロン集塵機を接続して、動作確認を行う予定だ。

なお、今回作成したボックス内部の吸引口は、まあ行き当たりばったりで作成したので製作日数も、ちょこちょこ暇な時に作業して二週間くらい掛かった。

よく考えてみると、今回作成したようなボックス内部に湾曲したべニア板を貼るなどのややこしいやり方ではなく、ボックスの外側をもう一回り大き目のボックスで囲えば、そのやり方でも吸引口を作成する事が出来たと思う。

でもまあ、そうすると箱のサイズ一回り大きくなる問題があるし、重量も重くなる。ワテの作業部屋は狭いのでボックスサイズはこれ以上は大きくしたくない

そう言う理由で、多少時間は掛かったが今回採用したような、ちょっとややこしい手法を採用したのだ。

続く

【ワレコのDIY】HiKOKI卓上スライド丸鋸FC7FSBのサイクロン集塵カバー作成【1/3】

コメント