|

|

写真 ガレージは自分で作って使い易くするのがDIYの基本だ

2021年は全世界的にDIYが流行する気がする。

なぜならコロナウイルス騒動で不要不急の外出は控えなくてはならない。そうなると自宅で過ごす時間が増えるから、自宅でDIYをやる人が増えると思うのだ。

そんなワテも自宅に作った作業部屋を使い易くする工夫をしている。

今回は、ワテの電動工具の中でも最も使用頻度が高い卓上スライド丸ノコの集塵システムを作成したので、当記事で紹介したい。

結論としては、完璧な集塵システムが完成した。費用も二千円程度だ。

では本題に入ろう。

【ワレコのDIY】HiKOKI卓上スライド丸鋸FC7FSBのサイクロン集塵カバー作成【1/3】 当記事

【ワレコのDIY】HiKOKI卓上スライド丸鋸FC7FSBのサイクロン集塵カバー作成【2/3】

【ワレコのDIY】HiKOKI卓上スライド丸鋸FC7FSBのサイクロン集塵カバー作成【3/3】

卓上スライド丸ノコ用の集塵ボックスを作成する(設計編)

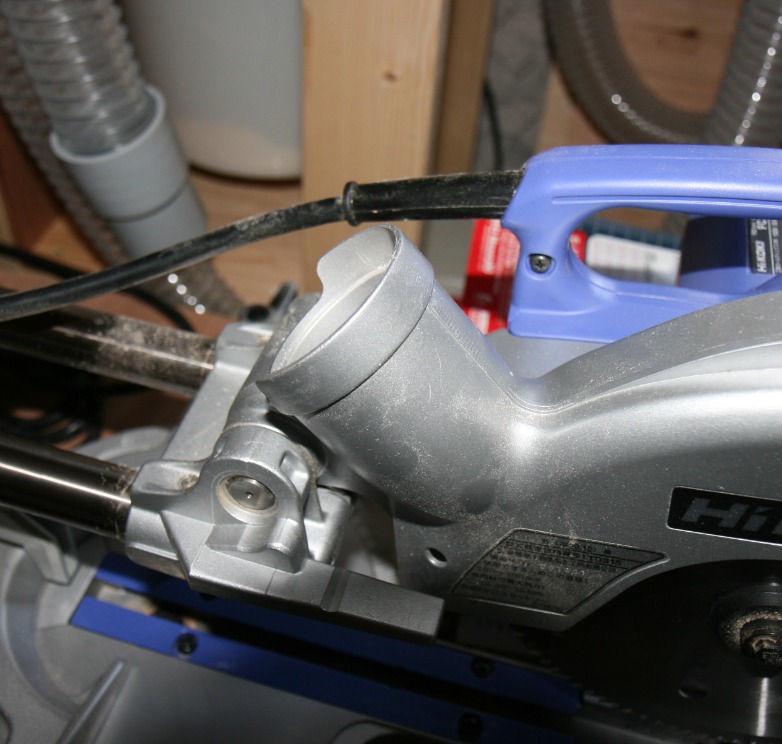

下写真がワテが使っているHiKOKIの卓上スライド丸ノコFC7FSBだ。

写真 HiKOKIの卓上スライド丸ノコFC7SFB

このHiKOKIの卓上スライド丸ノコFC7FSBはDIYモデルなので、実売価格は3万円台で買える。刃径190mmだ。

木工DIYに卓上スライド丸ノコは最適

卓上スライド丸ノコを使った事が無い人がこの写真を見ると、物凄く大掛かりで難しそうな電動工具と言う印象を持つと思う。でも心配無い。普通の電動丸ノコよりも遥かに使い易いのが卓上スライド丸ノコだ。

なぜなら、電動丸ノコを使う場合には何らかの直線ガイドが必要になる。例えばこんなやつ。

でも、卓上スライド丸ノコならそんなガイドが無くても卓上スライド丸ノコ自身に直線ガイドレールが付いているので、素人でも初心者でも簡単に木材を直線カット出来るのだ。

さらに、卓上スライド丸ノコのターンテーブルは左右に45度ずつ回転する機種が多いので斜めカットも可能だ。あるいは、鋸刃を垂直に対して傾斜させる事も出来るので、傾斜カットも可能だ。さらに回転と傾斜を組み合わせて切断するなども可能なので、非常に応用範囲が広いのだ。

と言う事で、木工DIYを始める人で電動丸ノコの購入を検討している人は、先に卓上スライド丸ノコを買う案も良いと思う。ただし卓上スライド丸ノコは最大切断幅が300ミリかそれ以下の機種が多い。

FC7FSBの場合も最大切断幅は305mmなので、それ以上の直線カットは出来ない。でも例えば、木工DIYで良くある状況は、2x4材のカットなどが多い。なので卓上スライド丸ノコで300ミリがカット出来れば十分だ。

あるいは、もし本棚などをサブロク板(1820x910x12)を切断して自作したい場合、そのサブロク板はホームセンターの大型パネルソーで幅300ミリくらいにカットしてもらって、縦長の板(1820x300x12)を三枚にして貰えば良いのだ。

あとはその長板を卓上スライド丸ノコでカットして、本棚など作成すれば良いのだ。

と言う事でワテ絶賛の卓上スライド丸ノコ!

卓上スライド丸ノコの集塵ポートに集塵ホースを接続したい

さて、そんな便利な卓上スライド丸ノコであるが、室内で使用すると大量の大鋸屑が発生する。

市販の卓上スライド丸ノコの多くは、上写真に示すように大鋸屑を回収する布製のバッグが付いている。

この集塵バッグが有る事でかなりの大鋸屑は回収できるのだが、でも出来ればバッグ取り付け口(下写真)に集塵ホースを接続して、掃除機で大鋸屑を吸引するほうが効率よく集塵出来るだろう。

写真 卓上スライド丸ノコFC7FSBの集塵ポート(外径実測は約Φ60mm)

ただし、仮にそのような集塵ホースを接続したとしても、100%全ての大鋸屑を回収できる訳ではないので周囲に大鋸屑が飛散する。

なので、卓上スライド丸ノコ自身を何らかの箱状のカバーのような物で覆う工夫をしている人が多い。

ワテも、そんな集塵ボックスを作成する事にした。

卓上スライド丸ノコ自身をボックスで囲いたい

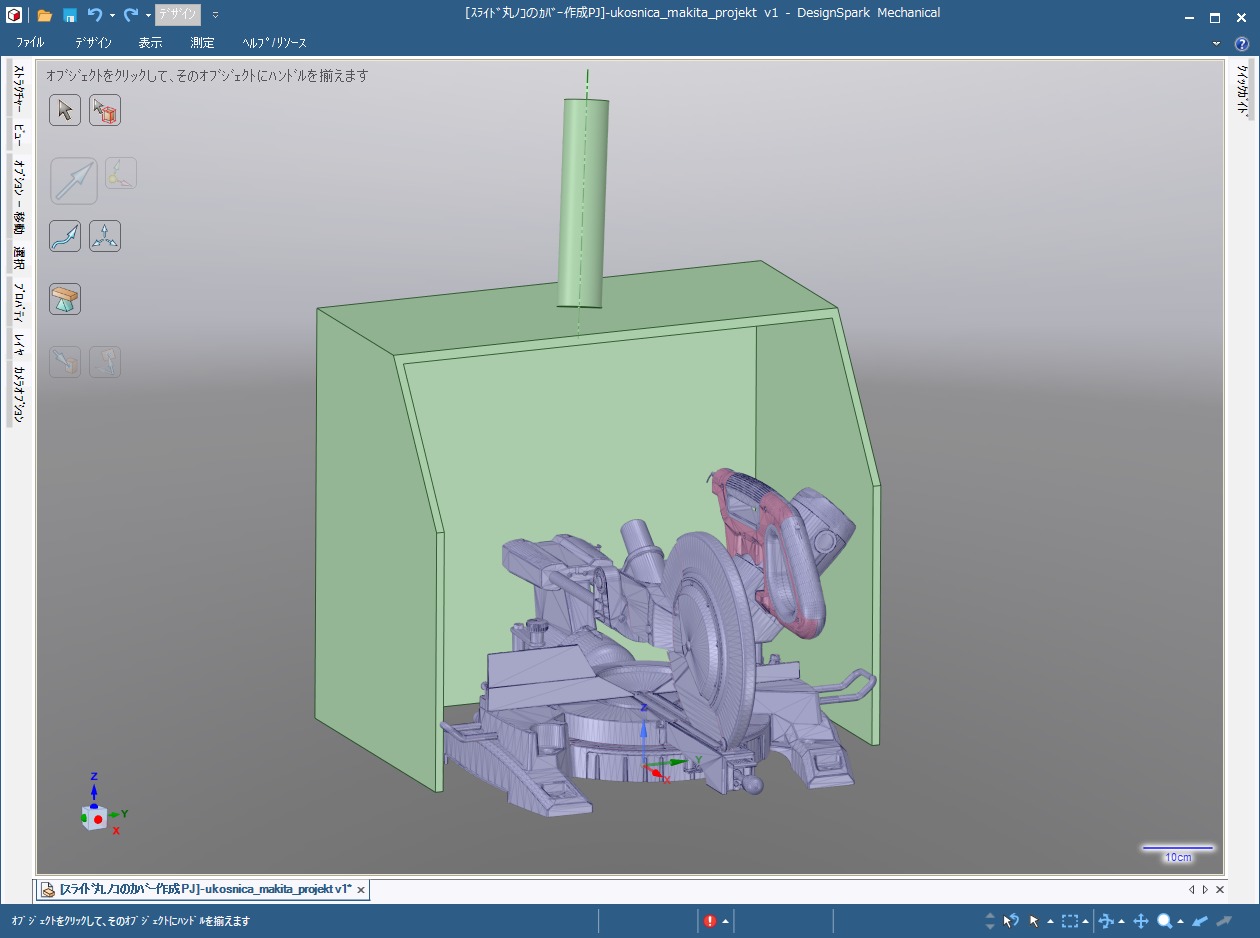

以前にワテはDesignSpark Mechanicalを使って下図に示す卓上スライド丸ノコ用の集塵ボックスを設計した。

写真 ワテ設計の卓上スライド丸ノコ用の集塵ボックス(DesignSpark Mechanical使用)

上図で、箱の上部にあるダクトにサイクロン集塵ホースを接続する予定だ。

さらに上図では描いていないが、そのダクトと卓上スライド丸ノコの集塵ポートもホースで接続する。そうすると、殆どの大鋸屑はサイクロン集塵ホースで回収できるし、回収しきれなかった大鋸屑も箱の内部に留まるので、作業部屋に粉塵が飛散する割合が少なくなる。

卓上スライド丸ノコ用の集塵ボックスを作成した

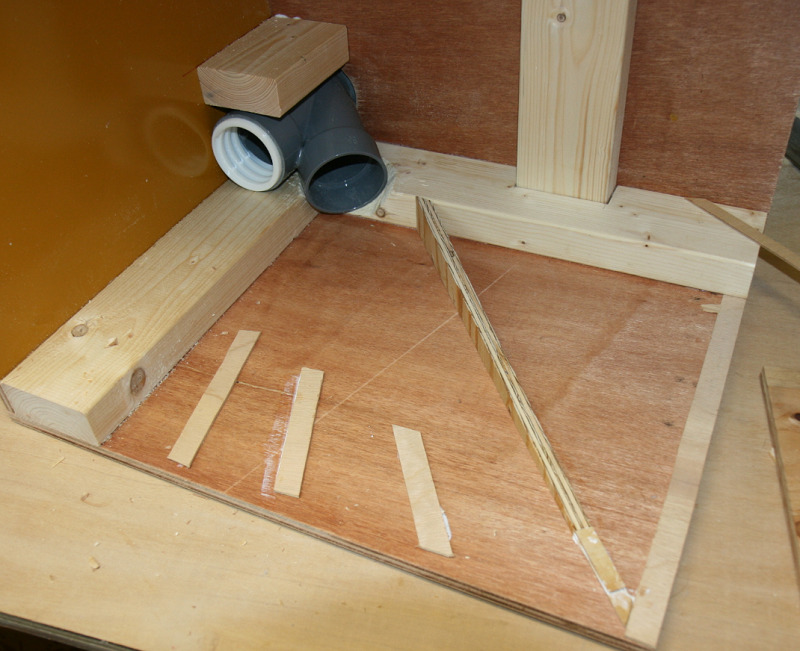

上の設計図に基づいて、卓上スライド丸ノコのカバーボックスを作成してみた。

2×4材の端材と12ミリ厚JAS塗装コンパネ(ホルムアルデヒド放散等級F☆☆☆☆)を使ったので材料費は千円も掛かっていない。

写真 ワテ自作の卓上スライド丸ノコ用集塵ボックス

この集塵ボックスを作ったおかげで、集塵バッグに回収しきれなかった大鋸屑も、箱の内部に留まるようになった。ある程度、箱の内部に大鋸屑が溜まれば、集塵ホースを使って自分で掃除をすれば良いのだ。

その結果、卓上スライド丸ノコをフルに活用しても、大鋸屑の飛散がかなり抑制出来るようになったので工作室の作業性が大幅に改善出来た。

写真 ワテ自作の卓上スライド丸ノコ用集塵ボックスを横から見た写真

写真 ワテ自作の卓上スライド丸ノコ用集塵ボックスの中でボイド管を切断

さて、現状では卓上スライド丸ノコを箱で覆っただけだが、次のステップは集塵バッグを取り外してその部分にサイクロン集塵ホースを接続する。

そうすれば、卓上スライド丸ノコの理想的なサイクロン集塵システムが完成するのだ。

卓上スライド丸ノコの集塵ボックスにサイクロン集塵ホースを接続する

まず、卓上スライド丸ノコFC7FSBの集塵ポートに接続する継手を作成した。

ホームセンターで塩ビパイプVU50サイズを1メートル買って来た。

あと、下写真に示す継手も買って来た。

写真 左から65×50インクリーザー継手、VU50管、VU継手大曲りエルボ 50

これらの三つの塩ビ素材を接着した。

3Dプリンタで捻じ込み継手を印刷

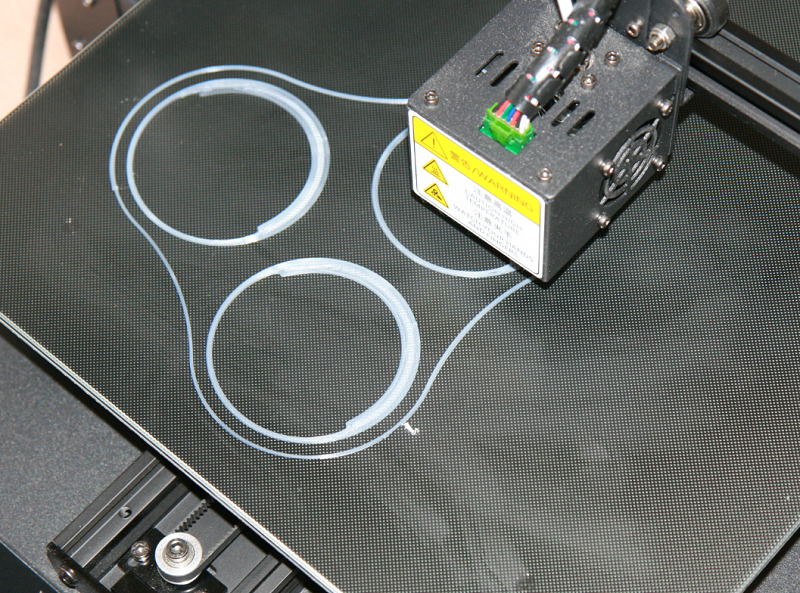

東拓工業 TACトーメイダクト65を捻じ込める継手を3Dプリンタで印刷した。

写真 三つの継手を同時に印刷した

上写真のように三つの同じ継手を同時に印刷したのだが、一つずつ三回に分けて印刷しても時間的にはどちらも同じくらい掛かる。

三つ同時に印刷した理由は、夜中に寝ている間に三つ印刷したかったから。もし一つずつ印刷すると、印刷開始ボタンを押す為に夜中に二回起きる必要があるからだ。

でも、三個同時印刷中にもし印刷途中で何らかのトラブル、例えば一つの印刷物がステージから剥がれてしまうなどのトラブルが起こると、他の二つの印刷物も途中でダメになってしまうリスクがある。

でもまあ、このモデルは過去に数個印刷してどれも問題無く正常に印刷完了したので、今回もたぶん大丈夫だと言う予測のもとで三個同時に印刷したのだ。

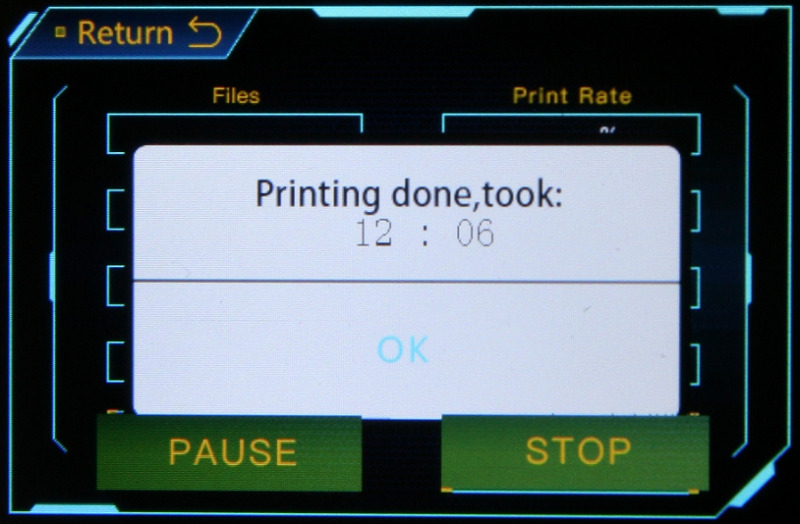

写真 三つの継手の同時印刷時間は12時間6分

印刷した継手を塩ビ継手に接着

印刷した継手を塩ビ継手に接着する。

下写真が今回作成した継手だ。

写真 左:DV継手45°Yチーズ、右:卓上スライド丸ノコの集塵ポートに接続

上写真でDV継手45°Yチーズは分岐しているが、この継手をどこに使うのかは、この後で解説する。

インクリーザー継手と大曲エルボで自作した継手を卓上スライド丸ノコに接続

東拓工業 TACトーメイダクト65の仕様は以下の通り。

外径 72.0 mm

ピッチ 12.0 mm(右ネジ)

質量 645 g/m

許容曲げ半径 66 mm

この透明ホースを使って下写真のように自作サイクロン集塵システムと卓上スライド丸ノコを接続した。

写真 サイクロン集塵機に接続した卓上スライド丸ノコ

この状態でサイクロン集塵機を動かしておいて、卓上スライド丸ノコで木材をカットしてみたところ、目測で90%くらいの大鋸屑をサイクロン集塵機で回収出来た。

残りの10%くらいの大鋸屑は卓上スライド丸ノコの周囲に飛散している。

この結果は、期待以上に良い。

あとは、卓上スライド丸ノコの周囲をボックスで囲えば、飛散した10%の大鋸屑も回収出来るのだ。

サイクロン集塵ホースは太ければ太い方が良い

今回採用した透明ホースは内径62.4mmなので、集塵ホースとしてはかなり太い。

例えばマキタから販売されている電動工具用の集塵ホースなら、内径19、28、38などの種類がある。

ワテが使った東拓工業 TACトーメイダクト65の内径はΦ62.4mmなので、マキタΦ38mmと比較すると直径で62.5/38=1.64倍、面積なら1.64×1.64 = 2.7倍も大きい。

集塵ホースは太い方が気流の流れが良いので、太ければ太いほうが良いが、あまりに太いと卓上スライド丸ノコのスライド動作をホースが妨げるなどの問題も発生するだろう。

まあここは兎に角、この東拓工業 TACトーメイダクト65を使ってやってみる。ちなみにこのホースは1メートル当たり1700円くらいなので、100均好きのワテには少々高価なパーツだ。

でも、ホームセンターなどで売っている類似のホースは柔軟性が無くて硬いものや、透明で無いので内部が見えないものなど、色々ある。

そんな中で、ワテが見付けたこの東拓工業のトーメイダクト(呼び径65)は、最小許容曲げ半径66mmと小さく、透明で、周囲は丈夫なスパイラル構造なので、思い切って数メートル購入してみたのだ。

写真 ぶっとい東拓工業 TACトーメイダクト65で配管した卓上スライド丸ノコ

それにしてもぶっといホースは迫力がある。

まるで車のマフラーを社外品のぶっといやつに交換したかのような見栄えだw

ワテのハイゼットカーゴにもこんなのを付けたいのだが。売ってないかな?

ボックス上部に穴開け加工して塩ビ継手を通す

下写真に示す赤マジックの位置に丸穴を開けて、先ほど自作したY分岐した塩ビ継手を通す。

下写真に示す自在錐を使ってΦ85の穴を開ける。

上写真の自在錐は兵庫県三木市の木工ドリルメーカー株式会社スターエムの製品だ。

まあ安い外国製もあるが、この手の刃物は値段が高くても日本製の有名処の製品を買う方が間違いがない。値段が半額の外国製を買っても使い物にならなければ無駄なので。刃物、工具に関しては、安物買いの銭失いと言う諺が本当によく当てはまる場合が多い(ワテの経験で)。

さて、自在錐は滅多に使わないので、本番前に試しに穴開けをするのが良いが、ワテの場合、貧乏性なので試しとは言っても、木材を無駄にしたくない。

なので、ダンボールに穴を開けてみた。

写真 自在錐の試し切りをダンボールでw

まあ大丈夫だろう。

早速本番の穴開け作業を行った。

写真 塗装コンパネ12mmにΦ85mmの穴開け成功

自在錐を使った穴開けは、本来は、片側から半分くらいの深さまで溝を彫ったら、板を裏返して反対側から穴開けを行うとバリも出ずに綺麗な穴を開ける事が出来る。

でも今回は箱物に穴開けをするのだが、箱の内側からは穴開け作業が出来なかったので表面から一気に穴を開けて貫通させた。その結果、少しバリが出たがまあ仕方ない。気にしない。

自在錐で穴開けを行うと、下写真のようにくり抜いた円板が自在錐の中心ドリルに刺さったままになる。この円板を手で取り外す場合には、万一電動ドリルが回転すると怪我の元なので、下写真のように必ずバッテリーを抜いて(あるいはコンセントを抜いて)から、作業を行う。

写真 くり抜いた円板を外す場合は安全の為に電動ドリルのバッテリーは抜いておく事

下写真のように、自作サイクロン集塵機から伸ばしている集塵ホースを使うと、自在錐で発生した切り粉も綺麗にクリーニング出来るのだ。素晴らしい。

Φ85mm穴に塩ビY分岐継手を挿し込んで固定する

下写真のY分岐塩ビ継手VU65で、3Dプリンタで印刷した白い捻じ込み継手には、透明ホースを捻じ込む。

一方、Y分岐しているほうの出口は、この集塵箱の内部に飛散した大鋸屑を回収する目的に使うのだ。

とは言っても、実はこの時点で、箱の内側に飛散した大鋸屑をどのようにしてこのY分岐ポートで回収するか、具体的な案が浮かんでいなかったのだw

まあ、取り敢えず作業を進める。

やっているうちに良い案が浮かぶだろう。

Y分岐塩ビ継手の固定を行うのだが、下写真の向きでは無くてもう少し右側に回したい。

でもそうすると2×4材の骨組みに当たるので2×4材を削る事にした。

マルチツールを使って2×4材を削った。

ワテが使っているマルチツールは、マキタ製では無くてやっすいやつだが、まあ問題なく使える。

でもやっすいやつなので、振動数は可変では無くて固定なので若干使い辛い。

やっぱり工具はある程度良い製品を買うべきだなあ。

さて、マルチツールで2×4材を削ると下写真のように大量の大鋸屑が発生する。

ここでもワテ自作のサイクロン集塵システムが大活躍だ。

このサイクロン集塵機は下写真に示すフットスイッチで電源のオン/オフが出来るようにしている。

下写真のようにかなり削ったのだが、もう少し削りたい。

でも、2×4材のどの部分が塩ビ継手に当たっているのか分かりにくいので、下写真のように塩ビ継手に赤マジックを塗って消毒用エタノールスプレーすると赤マジックが溶ける。

その状態で塩ビ継手を2×4材に擦り当てると、当たる部分に赤マジックが付くのでどの部分が接触しているのかが分かる。

その赤マジック付着箇所を削れば良いのだ。完璧な手法だ。

このようにして、2×4材を削った。

ボックスの右側面の吸引口を作成

この辺りから、写真がどの場所を写しているのか皆さんには分かり辛いかもしれない。

下写真はボックスの向かって右側面部分だ。その部分に吸引口を作成するのだ。

上写真のように、幾つかの板材を貼り付けて、その上にべニア板を貼った(下写真)。

接着剤が乾くまではF型クランプや突っ張り棒を使ってべニア板を固定した。

下写真に、完成した右内側の側面部分の吸引口を示す。

吸引口が、どこにあるのか分かり辛いと思う。

上写真で、塗装コンパネで作ったボックスに対して内側に貼ったべニア板は下部に3ミリ程の隙間があるのが分かるだろう。

その隙間から大鋸屑を吸い込むのだ。

ただし、この作戦が上手く行くのかどうかはやってみないと分からない。

まとめ

ワレコ

しかしまあ木工DIYは楽しい。

当記事では、ワテの作業部屋で使っている卓上スライド丸ノコFC7FSBの大鋸屑を回収する為のサイクロン集塵機接続ボックスの製作過程を紹介した。

一回の記事では書き切れなかったので、全三回に分けて記事にする予定だ。

今回の第一回目記事では、

- 集塵ボックスの作成

- 集塵用継手の作成(Y分岐継手、インクリーザー継手と大曲り継手を使った出口ポート)

- Y分岐継手の取り付け

- ボックス右内側側面に集塵口の作成

などの作業過程を紹介した。

続く

【ワレコのDIY】HiKOKI卓上スライド丸鋸FC7FSBのサイクロン集塵カバー作成【1/3】 当記事

コメント