|

|

|

写真 ワテが欲しい計測機器:三番目の電圧電流計は本当にDC100Aまで測れるのかな?

ワレコ

この所、暇さえあれば部屋を片付けている。

先日は、大昔に自作した金田式プリアンプを解体した。

確か学生の頃に作った気がする。

そのアンプに使っていた古いトランジスタは若松通商さんあたりで購入したと思うが、捨てるのは忍びないのでこれらのパーツを再利用してアンプでも作るかな。

日々の整理整頓のお陰で、電子工作机の上も不用品は廃棄したり片付けたりして、スッキリしている。

そう言う作業環境で電子工作をやると、気持ちにもゆとりが出来て丁寧な作業が出来るのだ。

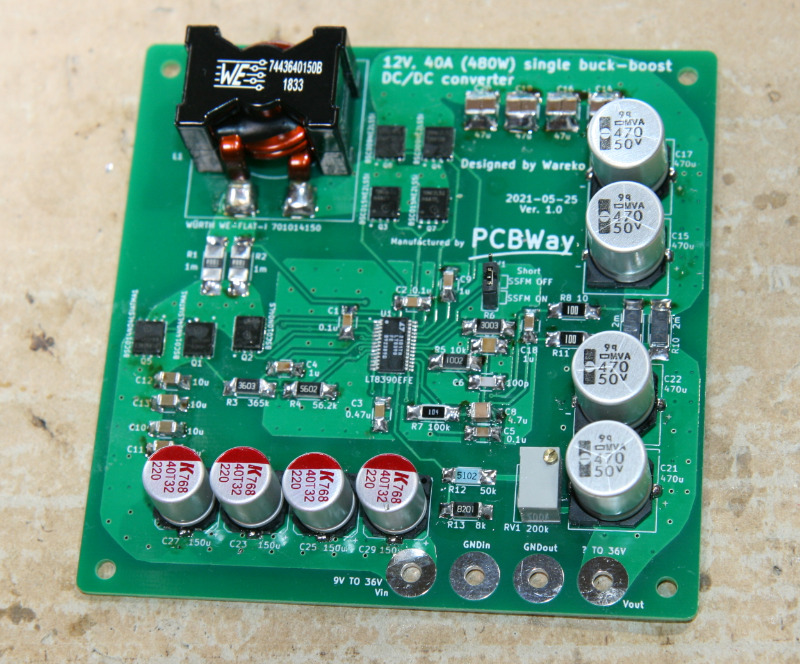

さて、PCBWayさんから先日到着したプリント基板に電子部品を半田付けした。

何を作っているのかと言うと、出力12A~35V、40A(480W)のDC/DCコンバータだ。

このDC/DCコンバータでは、殆どの部品は表面実装タイプだ。

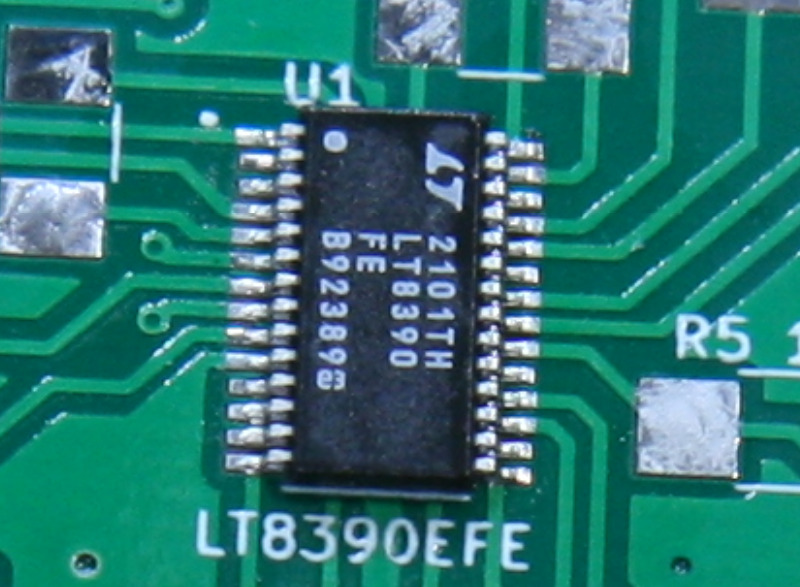

かつ、数個のパワーMOSFETや昇降圧型DCDCコンバータ制御IC(LT8390)はリフローで半田付けするタイプなので手半田をするのは非常に難しい作業になることが予想される。

でもまあ、何事も前に進むには取り敢えずやってみるしかない。

さてどんな結果になったのか?

では本題に入ろう。

前回記事はこちら↴

表面実装パーツを手半田するのは難しい

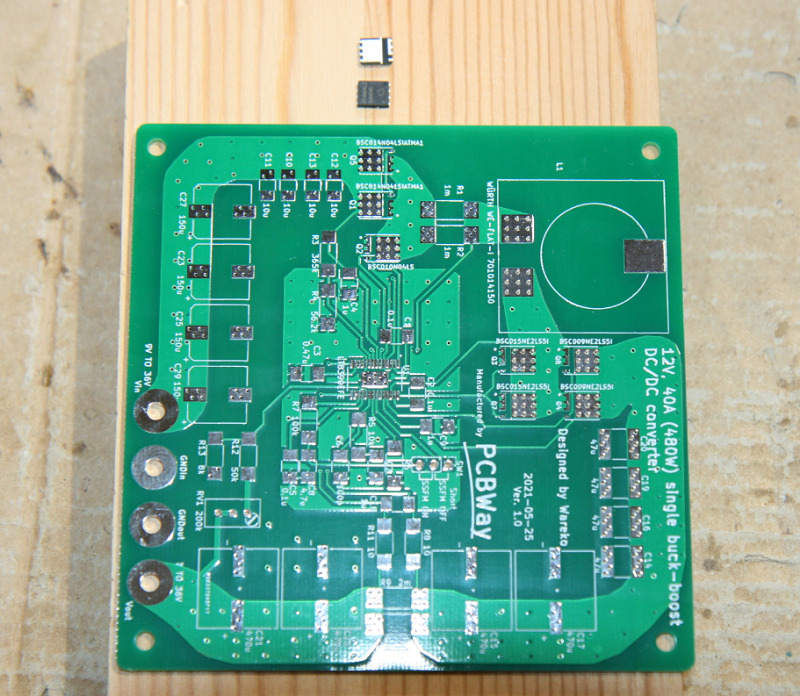

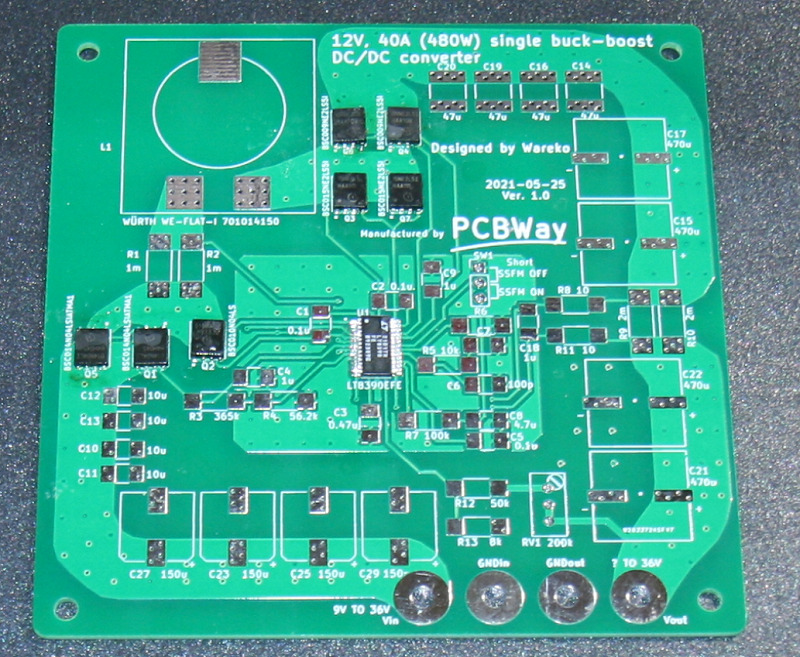

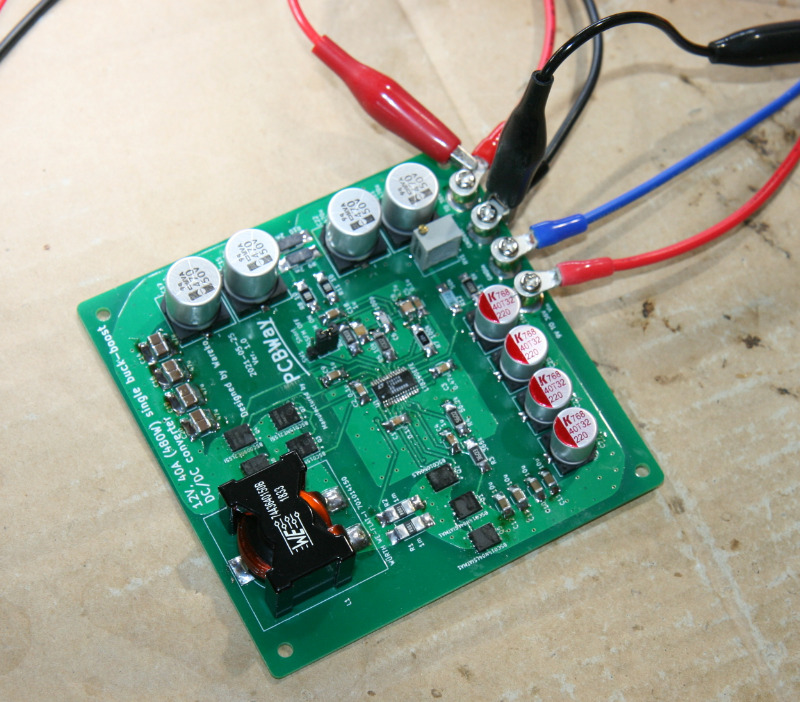

下写真がワテがKiCadを使って設計した昇降圧型DC/DCコンバータ用のプリント基板(10x10cm2)だ。

製造はPCBWayさんに委託した。

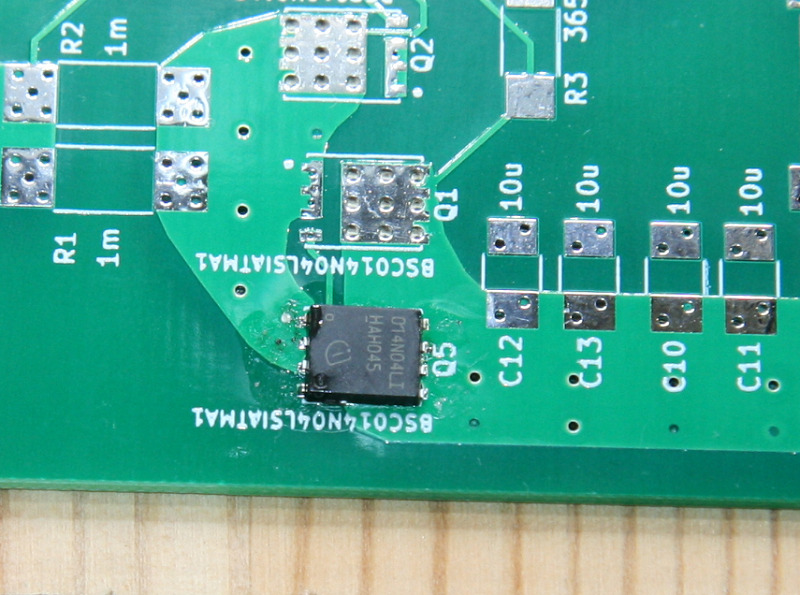

写真 DCDCコンバータ基板にMOSFETを半田付け開始(PCBWayさんに発注した基板)

上写真で黒い小さなパーツは Infineon TechnologiesのN-ch MOSFET(BSC014N04LSI)だ。

マルツ経由のデジキーさんで買った。一個400円くらい。ワテが電子工作で使う部品としては結構値段が高いので失敗は許されない。

参考までにこのMOSFETの仕様をデータシートから以下に引用させて頂く。

BSC014N04LSI

MOSFET

OptiMOSTM Power-MOSFET, 40V

Features

- Optimized for synchronous rectification

- Integrated monolithic Schottky-like diode

- Very low on-resistance RDS(on)

- 100% avalanche tested

- N-channel, logic level

- Qualified according to JEDEC1) for target applications

- Pb-free lead plating; RoHS compliant

- Halogen-free according to IEC61249-2-21

- Higher solder joint reliability due to enlarged source interconnection

1) J-STD20 and JESD22

Table1 KeyPerformanceParameters

Parameter Value Unit VDS 40 V RDS(on),max 1.45 mΩ ID 195 A QOSS 53 nC QG(0V..10V) 55 nC

引用元 Infineon-BSC014N04LSI-DataSheet-v02_04-EN.pdf

まあ電子工作初心者のワテには難しい事は良く分からない。

マーカーで示したように、半田付けの熱に対して丈夫なのかな?

それとオン抵抗が1.45mΩなので非常に小さい。そして195Aもドレイン電流を流せるのか。

凄いな、最近の電子部品は。

このMOSFETはTDSON-8 FLと言うパッケージだ。

チップ裏面に電極があるMOSFETを手半田するのは難しかった

さてこんな部品を手半田した経験なんて無いので、どうなる事やら。

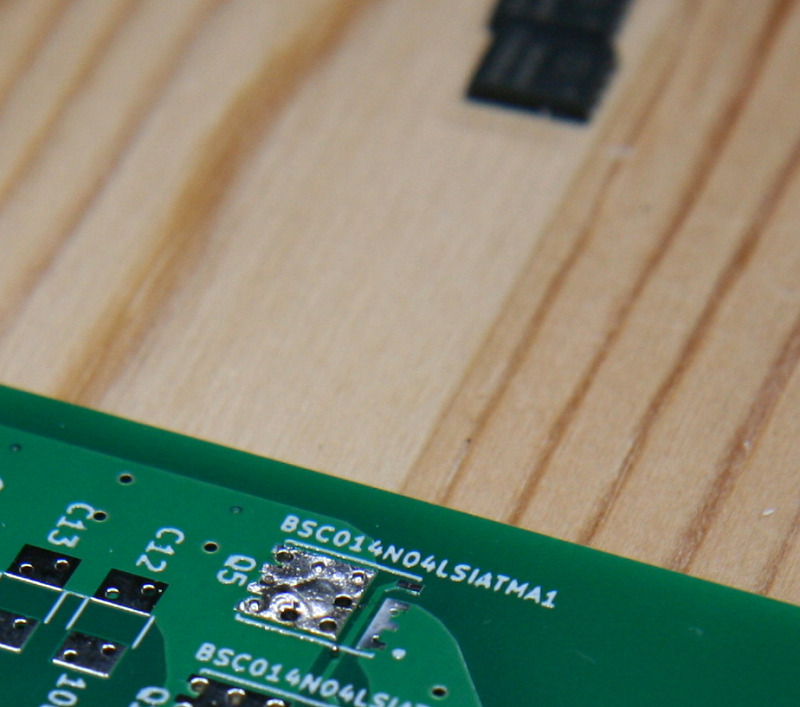

写真 ドレイン電極部分に少量の半田を盛っておく

上写真のようにMOSFETの裏側にある四角のドレイン電極が乗る基板側には3×3のビア穴を開けている。

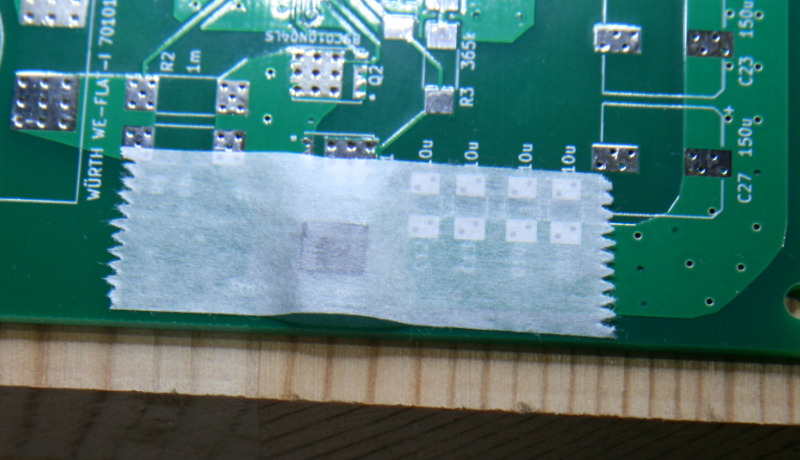

ワテの作戦としては、まず上写真のようにその部分に半田を盛っておいてMOSFETを載せて、マスキングテープで固定しておく(下写真)。

写真 MOSFETをマスキングテープで固定しておいて基板裏側から熱する作戦

そして、基板の裏側から半田ごてで熱すれば9個のビア穴を通して半田が熱せられてドレイン電極の半田付けが出来るんじゃないかと考えたのだ。

基板裏側からビア穴を通して表側ドレイン電極の半田付けは困難

で、実際にやってみた結果、まあどうにか出来たのだが数分間悪戦苦闘した。

写真 無事に手半田付けに成功した(?)MOSFETさん

上写真のように、一つのMOSFETを手半田で取り付ける事が出来たのだが幾つか気になる点があったのでメモしておく。

- 基板の裏側から熱してもビア穴を通って半田が部品面に流れ込まなかった

- 2~3分間、基板の裏を半田ごてで熱したが一個目のMOSFETの半田付けでいきなり躓いた

- 部品面でMOSFET両側に出ている合計8個の電極を手半田を試みたが、大きなドレイン電極の半田が融けないのでMOSFETが基板にピッタリとくっ付かない

と言う事で、辛うじて半田付けは出来たのだが一個目の半田付けで行き成り躓いてしまった。

ビア穴ではなくてスルーホール穴なら成功したかも知れない

たぶん3×3の9個のビア穴の部分の設計が悪かったのだと思う。この部分は裏側には単に9個の穴が開いているだけなので、半田ゴテで半田を溶かしてもビア穴に半田が浸透しなかったのだ。

なので、例えばビア穴ではなくて、普通のスルーホール穴にしておいて、かつ9個の穴を一つのベタな四角い銅箔で連結しておくなどして有れば、半田も馴染むし、溶けた半田がスルーホール穴を通って表面のドレイン電極下側にも流れ込んで上手い具合に手半田出来たかもしれない。

残り6個のMOSFETもこんな感じで悪戦苦闘しながら手半田と試みたのだが、まあどうにか付ける事は出来たが、MOSFETのパッケージが基板面に対してピッタリとは密着していない。中には大きく傾いていて、隙間があるものもある。

もう全然あかんがなw

これらの半田付け作業中に、7個のMOSFETは半田ごてでかなり熱したので、熱で壊れたものもあるかも知れない。

かつ、DC/DCコンバータ制御用のIC(LT8390)もパッケージの裏側には大きなGND電極がある。このICも基板裏側からビア穴を通して半田付けする作戦だったのだが、MOSFETの経験から言って、恐らく失敗するだろう。

どないしょ~w

表面実装パーツをホットプレートでリフローする

さて、そんなくらいの試練では決して諦めないワテである。

ホットプレートでリフローする作戦に切り替えた!

実は、以前に初めて本格的にほぼ表面実装部品だけで設計したラッチングリレー式のオーディオセレクターを自作した時に、ホットプレートリフロー作戦を検討していたのだ。

その記事はこちら↴

結局、その時には手半田でやったのだが、ホットプレート自体はホームセンターで1000円で売っていた小型のやつを買っていたのだ(下写真)。

テスト無しで行き成りホットプレートリフローを行う

ホットプレートリフローに関してネット検索すると、ブログ記事やYouTube動画に多数の例が見付かる。

その多くが、加熱する温度プロファイルを事前に予行演習しておいて、本番に挑むと言うやり方だ。

でも、その為にはホットプレートの表面温度を計測する何らかの温度計が必要になるし、ホットプレートの電源スイッチのON/OFFだけで最適な温度プロファイルを得るには、かなりの試行錯誤が必要になると思われる。

まあ、ここは一発勝負だ。

取り敢えず基板を載せずにホットプレートの電源をONしてみた。

その結果、ホットプレートに載せておいた数センチの糸半田が数分で融けた。

ちなみにこのホットプレートには温度調整ダイヤルなどは無い。電源ボタンだけだ。

この短い実験によって、この小型ホットプレートでも半田付けリフローに十分な熱量が有る事だけは分った。

そして、行き成り本番だ!

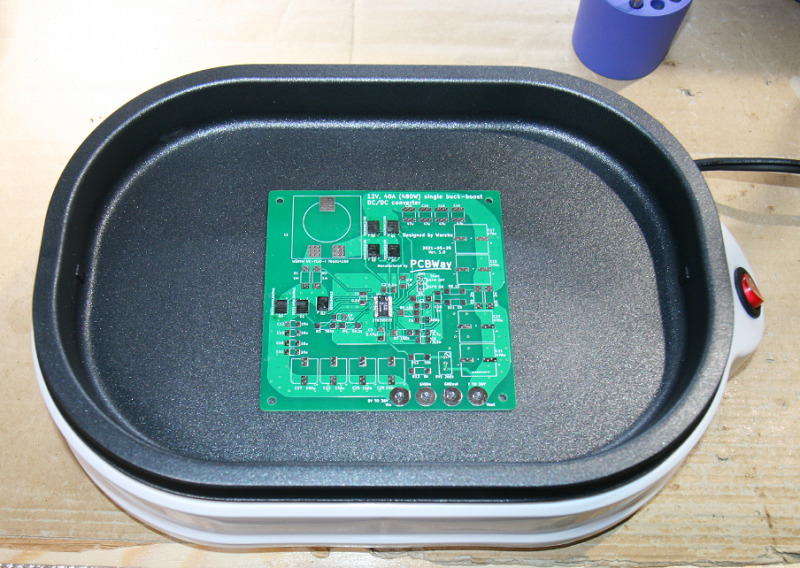

ホットプレートにDCDCコンバータ基板を載せてリフローする

下写真において、手半田した7個のMOSFETが乗っているのが分るだろう。

それと、基板中央部分には28ピンのLT8390も乗っている。このICは裏側に大きなGND電極があり、それが密着する基板面にも同じ大きさの長方形のパッドがあるので、その部分には予め手半田で半田を盛っておいた。

そしてホットプレートの電源をオンした。

写真 予備実験なしで行き成り本番のホットプレートリフロー開始

上写真では写っていないが、この撮影のあとで、ホットプレートの上には基板だけでなく1cmくらいにカットした糸半田を2個載せておいた。

かつ、基板の上にも1cmくらいの糸半田を載せておいた。具体的には基板左上に大型インダクタを半田付けする為の四角の大きな電極が三つあるが、その一つの電極の上にも1cmの糸半田を載せておいたのだ。

要するにそれらの糸半田が融ければ、基板表面の温度が半田の融点に達した事が分るのだ。

ワテが使っている千住金属工業スパークルはんだ0.6mmや1.2mmの場合、融点は 183℃との事だ。

案外簡単にホットプレートリフローに成功した

ホットプレートの電源をオンして、暫くするとホットプレートの上に載せていた糸半田が融けた。

その直後に基板のインダクタ電極に載せていた糸半田も溶けた。

と同時に、7個のMOSFETと1個のICのあたりの半田も溶けたのが分った。

写真 ホットプレートリフロー直後のDCDCコンバータ基板

その状態でどれくらい放置すれば良いのかなど、一切の知識が無いので確か5秒くらいで基板をラジオペンチで持ち上げて加熱を中止した。

その基板を団扇(うちわ)で扇いで冷却した。正確に言うと団扇が無かったので、100均ダイソーのシューズケースのポリプロピレンの蓋で扇いだ。

冷却後は、実体顕微鏡を使って基板を観察してみた。

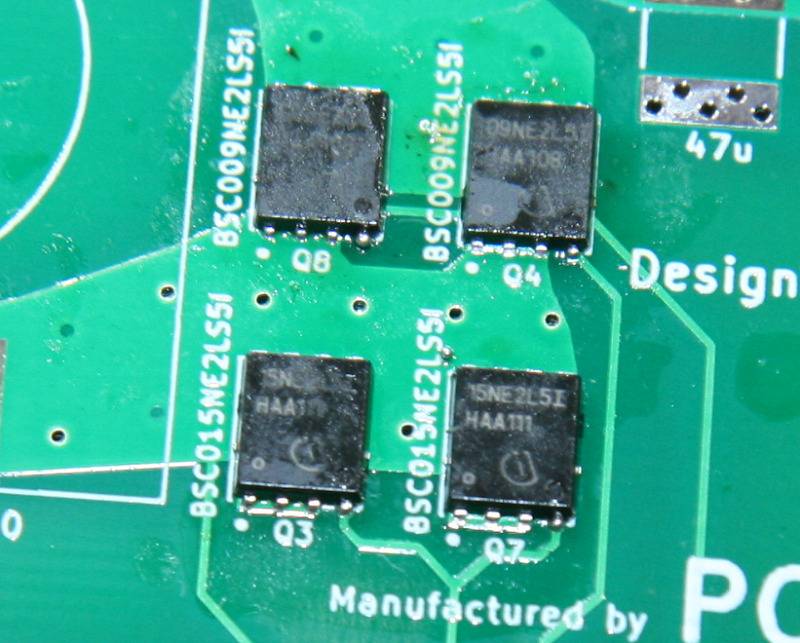

写真 ホットプレートリフローしたMOSFET

その結果、MOSFETsもICも、いい感じで基板に密着している。

写真 ホットプレートリフローしたIC

当初は傾斜して隙間があるMOSFETもあったが、その隙間も解消していて半田付けに成功しているようだ。

基板中央のIC(LT8390)も基板に密着して半田付けが出来ている感じ。

すばらしいぞ。

チップ抵抗、チップコンデンサを手半田する

この時点ではMOSFETは半田ごてでかなり熱しているし、いきなり本番のホットプレートリフローで半田付けには成功したが、熱でMOSFETやLT8390をぶっ壊していいる可能性もある。

まあ、兎に角、他の部品を取り付けて基板を完成させる事に集中した。

下写真では、1mΩ(6532M=2512サイズ)と言う大型の抵抗を半田付けしている。

これは電流検出用の抵抗のようで、3Wタイプなのでサイズも大き目だ。

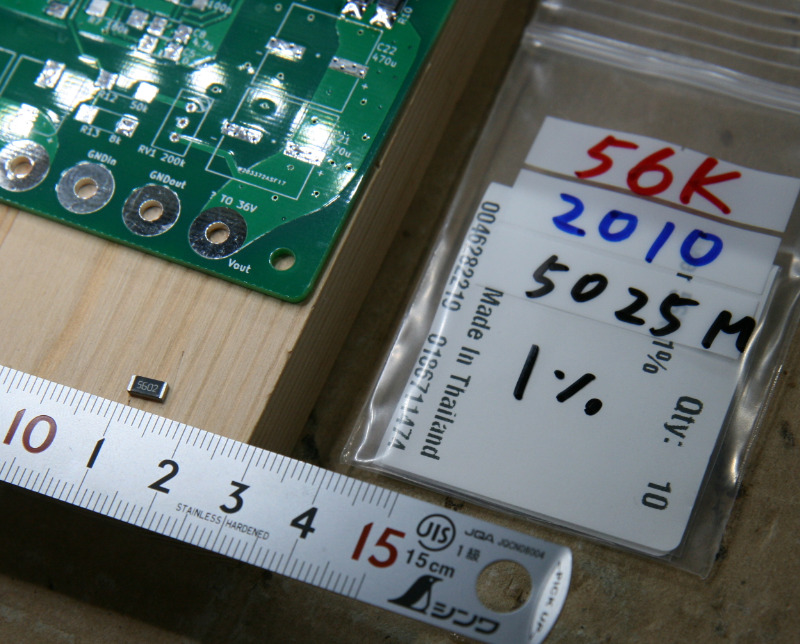

下写真は、5025M(=2010)サイズの56KΩの抵抗。

実は、この基板をKiCadを使って設計した時に、チップ抵抗やチップコンデンサのフットプリントのサイズを間違えてしまったのだ。

写真 いつもは3216Mサイズを使うが基板設計を間違えて5025Mサイズを急遽購入した

このDCDCコンバータでは、一部の抵抗は電流検出用などで3Wの大き目のやつが必要になるが、ICの周辺回路に使う抵抗やコンデンサは普通の小型のタイプで良い。

ワテの場合は通常は3216M(1206)のチップ抵抗やチップコンデンサを使うようにしている。長さ3.2ミリなので、チップ部品の中では中くらいのサイズだ。

ところが、KiCadを使って設計している時に、チップ抵抗のフットプリントを以下のやつを選んでしまったのだ。

Resistors_SMD:R_2010_HandSoldering

インチサイズで2010は、ミリサイズで5025Mなのだ。

長さ5.0ミリなので大型サイズのチップ抵抗だ。その場所には長さ3.2ミリの3216Mサイズチップ抵抗は半田付け出来そうにないので、今回、必要に迫られて大き目の5025Mサイズのチップ抵抗も数種類購入した。

まあ、インチ表記とミリ表記が混在しているので、混乱の元なのだ。

電子部品最大手のロームさんのサイトに分かり易い表があったので以下に引用させて頂く。

| ローム品名 | チップサイズ | mm | inch | |

|---|---|---|---|---|

| L | W | |||

| ***004 | 0.4mm × 0.2mm | 0402 | 01005 | |

| ***006 | 0.6mm × 0.3mm | 0603 | 0201 | |

| ***01 | 1.0mm × 0.5mm | 1005 | 0402 | |

| ***03 | 1.6mm × 0.8mm | 1608 | 0603 | |

| ***10 | 2.0mm × 1.2mm | 2012 | 0805 | |

| ***18 | 3.2mm × 1.6mm | 3216 | 1206 | |

| ***25 | 3.2mm × 2.5mm | 3225 | 1210 | |

| ***50 | 5.0mm × 2.5mm | 5025 | 2010 | |

| ***100 | 6.4mm × 3.2mm | 6432 | 2512 | |

表 チップ抵抗器 サイズ

引用元 https://www.rohm.co.jp/electronics-basics/resistors/r_what6

まあサイズが大きければ見易いので半田付けはやり易かった。

温調式半田付けステーションは使い易い

ここでワテが使っている半田ごてを紹介したい。

写真 ワテは通常は白光こて先2BC型面のみ(T12-BCF2)を使っている

上写真のコテ先は、斜めカットした面のみ半田メッキされていて、側面には溶けた半田が馴染まないのだ。

普通の半田ごてだと溶けた半田がコテ先だけでなく、側面にも流れ込むのでコテ先が太くなる。

そうすると細かい場所の半田付けがやり辛い。場合によっては隣の電極と半田ブリッジをうっかり作ってしまう失敗もある。

そう言う点で、ワテはこの面のみメッキされているコテ先白光T12-BCF2が気にいっている。

ただし、この半田ゴテステーションは数カ月前にかったばかりなので、まだそんなに使い込んでいない。

ワテの場合、長年に渡り安っすい2本の半田ごて(18W、25W)を使って来たのだが、25Wタイプが壊れたのを機会に、思い切って本格的な温調半田付けステーションを購入した。

まあ、1000円くらいの半田ごてを何十年も使っている人も多いとは思うが、電子工作をやるならまずは半田ごてだ。

ゴルフが趣味の人ならゴルフセットに数十万円くらい出費する人も多い。ファッションが好きな人なら100万円くらいのブランドバッグを買う人もいる。

高級ハンダステーションは高いと言っても何十万円もする訳ではないし、電子工作をやるならまずは半田ごてが重要かなと思って清水の舞台から飛び降りる気持ちで買ってみたのだ。

写真 白光のFM-206(はんだ付け、はんだ除去、SMDリワーク可能マルチステーション)

半田ごてのコテ先は自分に合うやつを見付けると良い

その時、ついでに多数のコテ先も購入したのだ!

写真 白光FM-206の交換コテ先(T12シリーズ)

もうどうにでもなれと言う心境だ。

コテ先は、D型、C型、BC型を数種類買った。BC型では面のみタイプも二種類買った。

それらを使ってみた経験では、今のところは先ほど紹介した面のみメッキされているコテ先白光T12-BCF2が使い易くて気にいっている。

温調半田ごての良い点

下写真の大型インダクタの電極は普通の20W前後の半田ごてだと半田付けは難しい。

半田ごてで熱しても、熱がコイル金属や基板のベタ銅箔に吸収されてしまうので温度が上がらないのだ。

写真 大型インダクタの半田付けも温調半田ごてなら簡単

そんな時でも、温調半田ごてなら好きな温度で一気に過熱出来る。

具体的には下写真に示す400度を選んでこのコイルの半田付けを行った。

コテ先も大型のタイプに差し替えた。

写真 白光FM-206は温度設定もやり易い

まあ400度と言うのは千住金属工業スパークルハンダに適しているのかどうかなどは未確認だが、温度を上げて解決するなら温度を上げる。単純な事だw

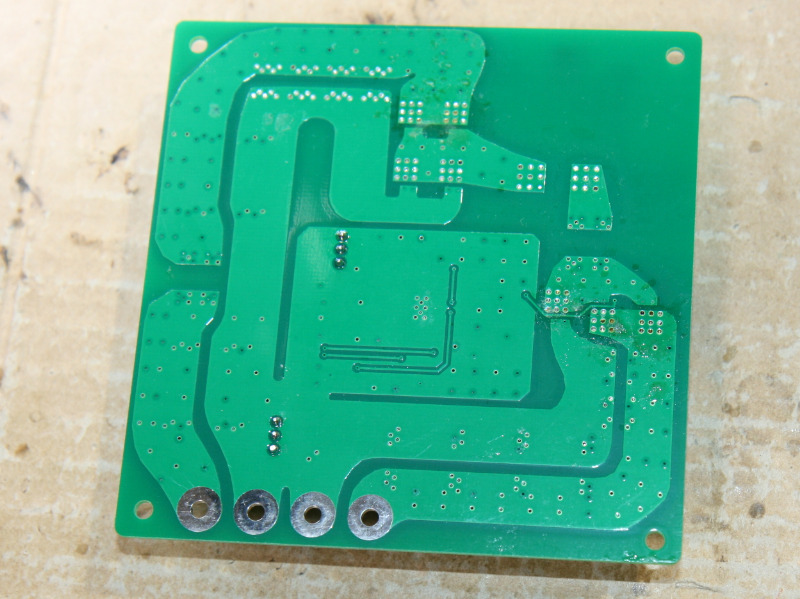

写真 DC/DCコンバータ基板の裏側

電子工作を長く趣味としてやるなら、半田ごてにはある程度は投資するのが良いと思う。

温調式の半田ごてを使い始めたら、もう昔の非温調半田ごては使えないワテである。

コテ先の差し替えも簡単だし、温度設定を変更しても10秒も有ればその設定温度に到達するのだ(FM-206の場合)。

その結果、半田付け作業のやり易さが全然違うのだ。

ワテお勧めのハンダこてステーション

|

|

|

まあ白光のハンダステーションは黄色と青色の奇抜なスタイルなので、好みが分れるとは思う。

でも、ハンダステーションなんて使い勝手さえ良ければいいのだ。

ワテの場合、色なんて気にしない。

それにワテは黄色は好きなので。

完成したDCDCコンバータを動作確認したが動かん!

さて、二時間くらいの作業でDCDCコンバータ基板に全ての電子部品を半田付けする事が出来た。

いよいよ緊張の動作確認だ。

接続ケーブルを自作する

この基板では最大で40Aくらいを流す予定なので、一般的なミノムシクリップなどで接続するのではなくて、ちゃんとした接続コードを自作する事にした。

この二つの工具はワテも使っているが、とても使い易い。

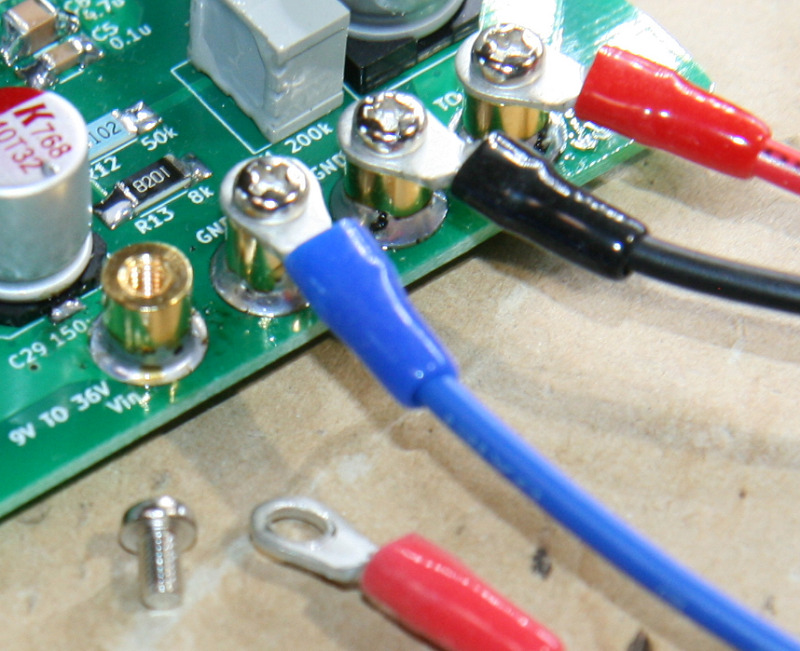

下写真のようにマックエイトの金メッキ電極に圧着端子をM3ネジでしっかりと固定した。

写真 マックエイトの金メッキ電極に圧着端子をM3ネジでしっかりと固定した

PB-2-G (金メッキ)と言う型番の端子だ。

定格電流 30A

胴径A Φ6

足径D Φ3.02

プリント板取付穴(φ) 3.0~3.1

プリント板ランド径(φ) 7

プリント板板厚 3.2

引用元 マックエイトのサイト

まあ定格電流30Aだが40Aくらい流しても大丈夫だろうw

全く動かない!

さて、肝心の動作確認だが全く動かないw

写真 DCDCコンバータ基板の動作確認したが全く動かない

上写真で、右側のケーブルは上から下表のようになっている。

出力GND 黒色

入力GND 青色

入力 赤色

テスターで出力電圧を計測している。

出力ケーブルは、ワテ自作の電子負荷(下写真)に繋いでいる。

写真 ワテ自作の電子負荷をDCDCコンバータの動作確認に使う(ケーブル接続前)

なお、このDCDCコンバータの入力はDC9~36Vだ。これは参考にしたDCDCコンバータ回路に記載の値がこの入力電圧範囲なので。

一方、出力電圧は参考回路では12V固定だが、ワテはポテンショメータで可変にしたのでDC12~35Vくらいに調整可能だ。

なお、電解コンデンサや積層セラミックコンデンサなどは、念のために耐圧は40Vや50V以上のものを採用しておいた。実際にこのDCDCコンバータを使う時には20V前後の出力電圧を想定しているので25V耐圧でも良かったのだが、念のために40V以上を選択した。超慎重派のワテである。

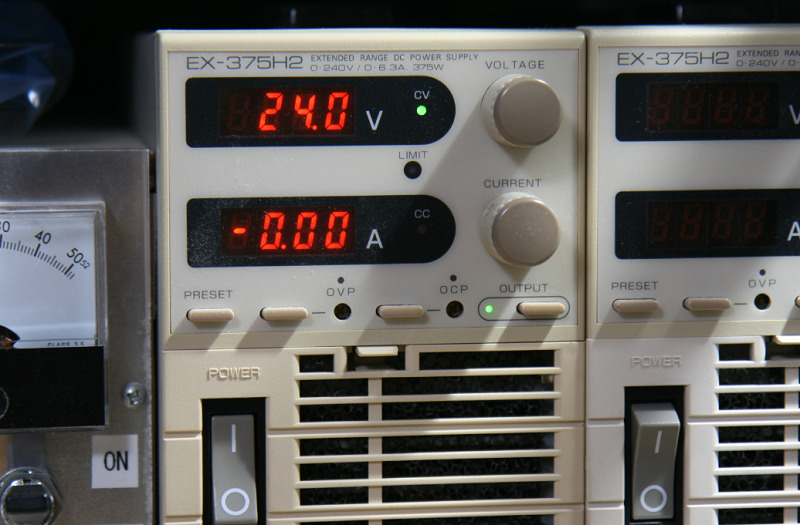

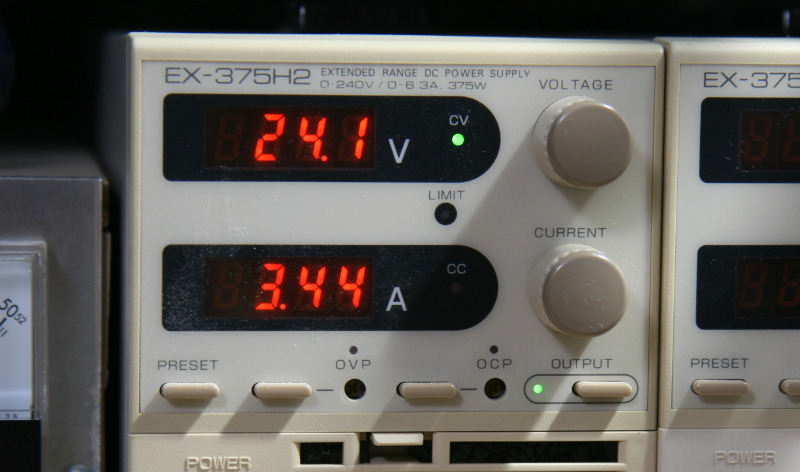

さて、入力には下写真の定電圧電源で0Vから徐々に上げて12Vとか24Vなどを入れてみた。

写真 定電圧電源を接続してDCDCコンバータ基板の動作実験をしたが動かん!

でも、デジタルテスターで計測している出力電圧は0.5Vなどの低い値で、動作している気配が全く無い。

あかんがな。

多分、MOSFETの手半田で手こずって加熱しまくったので壊した可能性が高い。

あるいは即席ホットプレートリフローでIC(LT8390 DCDC制御)が壊れたのかも知れない。

まあ、お先真っ暗とはこの事だ。

取り敢えず、その日の作業はそこまでにして寝た。

半田付けをやり直して第二回目の動作確認

まあ、MOSFETが壊れているとすると、一個400円くらいなので7個買うと2800円。痛い。

ワレコ

もうこのDC/DCコンバータ製作プロジェクトは中止するかな

と思うくらい落ち込むワテである。

でもまあ、ここでやめたら何の進歩も無い。

原因を究明して完成を目指すべきだ。

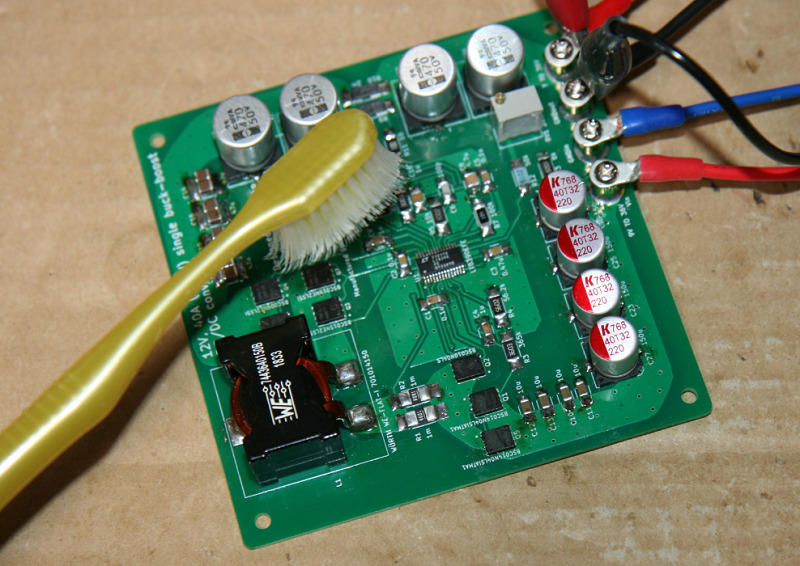

まずは歯ブラシで基板表面のゴミを除去してみた。小さな半田クズなどが予想外のブリッジを形成している可能性などあるからだ。

写真 中古歯ブラシで基板を清掃したが動かない

歯ブラシで掃除したくらいでは動かなかった。

そこで次は28ピンIC(LT8390)の足を半田し直した。

このICはチップ背面GND電極をホットプレートリフローで基板に半田付けした。

その時に28ピンの部分にも軽く半田を盛っておいたので、ホットプレートリフロー後には28本の足は実体顕微鏡で目視で観察した限りは半田付けは出来ていた。

でも念のために手半田でやり直して再半田付けしたのだ。

ICは28ピンのTSSOPパッケージ(ピンの間隔0.65mm)なので、小さめのコテ先を選んでも隣接するピン同士に半田ブリッジが出来てしまう。

なので、半田付けしたあとで半田吸い取り網線を使ってブリッジを解消した。その後、実体顕微鏡でも入念に観察して予想外の部分に半田が付いていないかなどをチェックした。

動いたぞ!

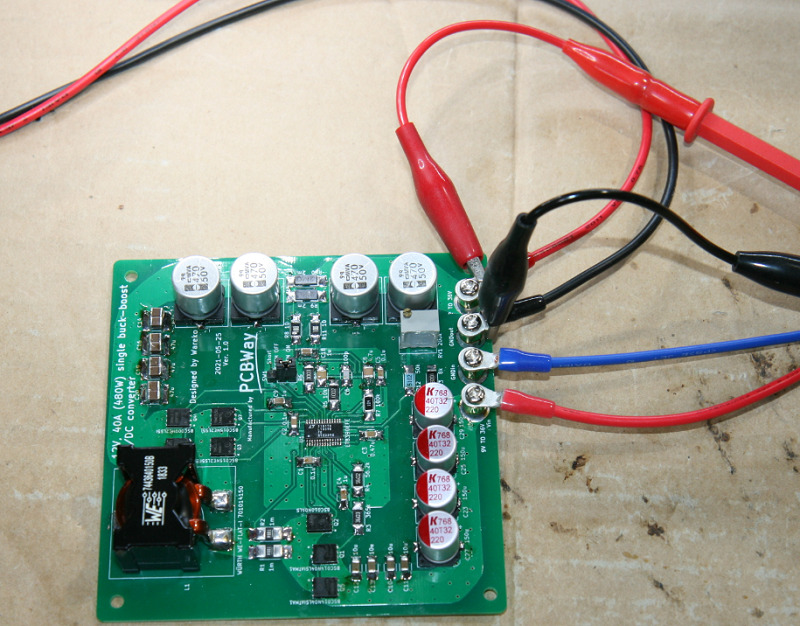

で、緊張の第二回目の動作確認。

第一回目と同じく入出力の電線を圧着端子で接続する。

入力電圧は定電圧電源からDC20Vくらいを与えている。

写真 DCDCコンバータ基板に入出力配線をして第二回目の動作確認開始

そしたら、動いたぞ!

下写真のように出力電圧をモニターしているFLUKEデジタルテスターで15Vとか出ているし。

写真 DCDCコンバータの出力電圧がデジタルテスターで15.0Vと計測された

おお!

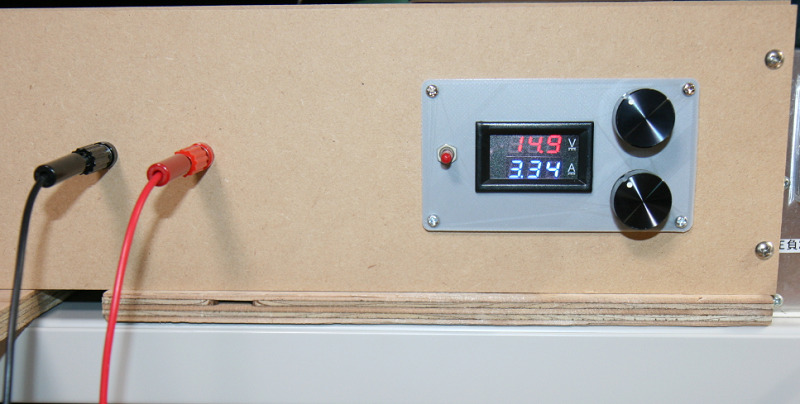

で、電子負荷の電圧・電流表示を見ると、14.9Vで3.34Aと計測されているし。

写真 ワテ自作の電子負荷装置でも妥当な値が計測されている

おお!

で、調子に乗って定電圧電源の電圧を上げて入力電圧を24.1Vに上げてみた。

そして、電子負荷のボリュームを回して負荷の値を変えると、電流も変化する。かつ、DCDCコンバータの出力電圧は15V付近のまま大きくは変化しない。いい感じだ。

写真 電子負荷で14.7V、5.53Aと計測されている

おお、前回の動作確認では全く動作する気配すらなかったが、今日は一転していい感じで動いているワテ自作のDCDCコンバータ!

そこで調子に乗って電子負荷の負荷を減らして電流を増やしたり、DCDCコンバータ基板に取り付けた出力電圧調整のポテンショメータを回すなどして、色々実験してみた。

その結果、いい感じで動いているぞ!

なお、DCDCコンバータ基板に搭載している7個のMOSFETsやインダクタ、LT8390制御用ICなどは5Aくらいの電流では全く発熱していない。

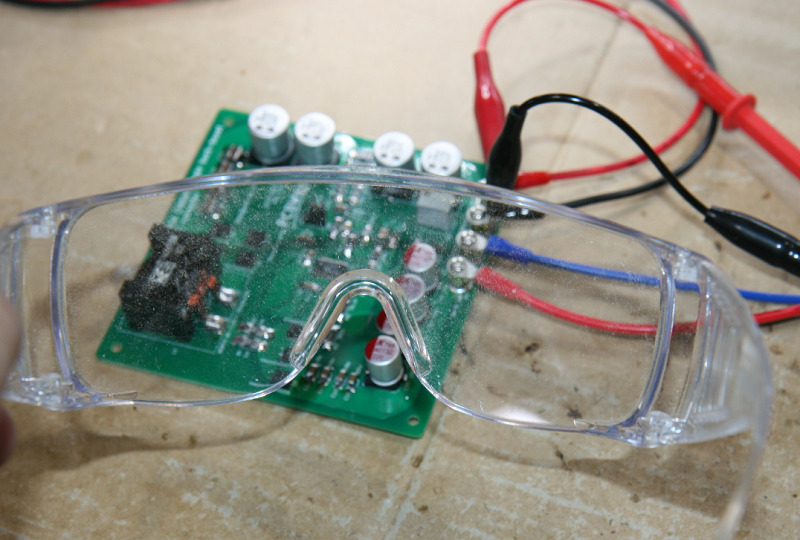

電子工作には安全メガネは必須

でも基板を近くで目視で観察する場合には、念のために安全ゴーグルは必須だ(下写真)。

写真 電子回路を近くで凝視する場合は安全メガネを必ず着用する事

まあ、ワテの場合、今までの電子工作の経験で部品が爆発したのは数回程度だ。

電解コンデンサの極性間違いで、ジュルジュルと音がすると思って基板を眺めていたら電解コンデンサが爆発。

配線間違いでトランジスタ、FET、が燃えた事もある。

巨大電解コンデンサに電荷が蓄積された状態でウッカリしてドライバーの軸でプラスとマイナス電極をショートさせて火花が出てドライバー軸が融けた事も。

テーブルタップのケーブルを短く改造しようとしていて、気付かずにACコンセントに挿したままテーブルタップのケーブルをペンチで切断したらショートしてペンチの刃が溶融した。コントかよw

などなど、思い出せばまだまだ幾らでもある。

なので、安全対策は人一倍気を使っているのである。

保護メガネと言えばミドリ安全のやつを買っとけば安心だ。

でも動作が不安定

さて、一応動作したので、入力電圧を変化させたり、電子負荷の負荷を変化させたりして、DCDCコンバータ基板の出力電圧や電流を計測してみた。

その結果、24V入力では下写真のように15V出力くらいで7A程度まで流せる事はテストする事が出来た。

写真 14.6V、6.67Aと電子負荷で計測されたDCDCコンバータの出力

でも何だか動作が不安定な感じ。

具体的に言うと、入力電圧を24Vに固定しておいて、出力電圧を15Vにポテンショメータで設定する。電子負荷で負荷を変化させて電流を0から徐々に増やして行くと7Aくらいまでは出力出来る。

ところがそれ以上の電流を流そうとすると、突然出力電圧が低下してゼロ近くになり、電流もゼロになる。

何でかな?

使っている高砂製作所の定電圧電源は24V出力なら375W/24V=15Aくらいは流せる。

実際にこの定電圧電源を電子負荷に直接接続すると、24V出力なら電子負荷の電流計の計測最大値10Aも問題無く供給出来ている。

なので、高砂定電圧電源や自作電子負荷には問題は無さそう。

と言う事は、ワテ自作のDCDCコンバータ基板に何か問題が有る感じ。

参考にしたオリジナル回路では出力12V40A(480W)まで行けると言う事なのだが、現状では7Aが最大。

かつ、入力電圧は現状は24Vを供給しているが、オリジナル回路では9~36Vに対応しているのだが、例えば12V入力にすると出力電圧が数ボルトくらいしか出ない。

色々と未解決な問題があるぞ。

https://www.takasago-ss.co.jp/products/power_electronics/dc/ex2/index.html

ワテが使っている高砂製作所EX375H2は最大出力電力は375Wだが、上のリンク先にの仕様を見ると出力電圧60V以下の場合には最大電流は 6.3Aとなっている。なので15Aも流せないのだ。

つまりワテ自作DCDCコンバータ実験で7A程度で出力が遮断した理由は、DCDCコンバータが原因では無くて高砂製作所の安定化電源でリミットが掛かっていたのだ。

そう言う事か。

と言う訳で、その後、大電流出力が可能なサーバー電源を購入したので、その電源を使って実験してみたい。

基板レイアウトに問題が有る可能性

一応動いていると言う事はパーツが故障している可能性は少ない。

と言う事は、消去法で原因を絞り込むなら基板のレイアウトに問題があるような気がする。

まあこの基板レイアウトはワテのオリジナルであり、10x10cm2サイズに収める為にパーツ配置にかなり無理な部分もある。

具体的には、LT8390のデータシートに記載されている基板レイアウトの注意事項の中で、幾つかの部品(コンデンサ、抵抗など)はLT8390の出来るだけ近くに配置するように記載されているが、レイアウトの関係でその規則を守っていない箇所もある。

まとめ

ワレコ

ホットプレートリフローって、案外簡単な事に気付いた。

温度プロファイルなんて気にしなくても、半田が融ければ取り敢えずは部品は基板に密着するのだ。

まあそうだな。

当初は手半田でMOSFETやICの半田付けを試みたが、計画通りには行かずに行き成り行き詰った。

急遽採用したホットプレートリフローの方式で完璧にリカバリーできたのだw

予備実験もせずに、行き成り本番のホットプレートリフロー。

まるで仮免許も取得せずに行き成り路上運転をするような無謀なドライバーのようだが、行き成り本番のホットプレートリフローを成功させる辺りが、自称DIYの達人のワテの技術力なのだ!

さて、肝心のDCDCコンバータ基板の動作確認だが、当初は全く動かずに御先真っ暗で有ったが、ICの足を再半田付けしたら、なんと!無事に動作したのだ。

現状では入力電圧に24V前後の高い電圧を与えて出力電圧を15V付近で使う限りは最大7A程度の電流を出力出来るところまでは確認出来た。

しかしながら本来の動作条件、入力9~36V、出力12V40A(480W)なんてのは全く達成できていない。

一難去ってまた一難と言うやつだな。

まあパワーエレクトロニクス電子工作の第二作目としては、曲がりなりにも少し動いたと言う点は自分でもびっくりしている。

正直なところ、最初にMOSFETの半田付けで躓いた時点で、このプロジェクトは失敗に終わるような予感がしたのだがw

さてどうするかな。

(続く)

![ミニ グリル鍋 ミニ ホットプレート 一人用 ちょい焼きグリル [ON/OFFスイッチで操作も簡単] フッ素プレート ちょこっと グリル i001](https://m.media-amazon.com/images/I/31NHk2YUNFS._SL160_.jpg)

![[ミドリ安全] ビジョンベルデ 保護めがね オーバーグラス 作業用 一眼式 曇り止め UVカット メタルフリー VS301F](https://m.media-amazon.com/images/I/31yWdxgBz-L._SL160_.jpg)

コメント

素晴らしい工作ですね。大電流DCDCの続きは楽しみにしています。

李様

この度は小生の記事にコメントありがとうございます。

作成した当初は全く動かなかったのですが半田付けをやり直したらどうにか動きました。

記事中では出力電流が7Aを超えるとDCDCコンバータ基板の出力が遮断されると説明しています。

その原因も判明しました。

原因はDCDCコンバータ基板ではなくて使っていた定電圧電源が7Aも流せなかったのが原因でした。

と言う事で、今後は大電流が流せるサーバー用電源(12V60A)が手持ちに2台あるので、直列接続して24V60Aの電源として使えば、自作DCDCコンバータ基板の性能を試す事が出来ると思います。

その実験結果は、今後記事にしたいと思います。