ワレコ

このところ今一つやる気が出ない。

暑いのも原因の一つだ。

そんな中で、DIY作業部屋にサイクロン集塵機の2号機を設置した。

サイクロン集塵機1号機は、この下記事で紹介しているように2020年7月に導入した。

1号機は、市販のサイクロン集塵機セットとリョービ(現 京セラ) 集じん機 VC-1250を組み合わせて自作した。

その結果、木工作業で発生する大量のおが粉を回収する事が出来るようになり、木工作業が非常に快適になった。

それから約二年後にサイクロン集塵機2号機を自作したのだ。

では本題に入ろう。

サイクロン集塵機2号機の設置の経緯

ワテの木工作業部屋は狭い。

下写真は部屋の入口から奥を写したもの。

写真 木工作業部屋の奥側

上写真にはサイクロン集塵機1号機から配管している透明ホースやボイド管Φ100(白色壁紙貼り付け)が写っている。

下写真は奥から窓側(入り口側)を撮影した物。

写真 木工作業部屋の窓側

上写真の窓左奥に自作サイクロン集塵機1号機があり、透明ホースやボイド管Φ100に配管している。

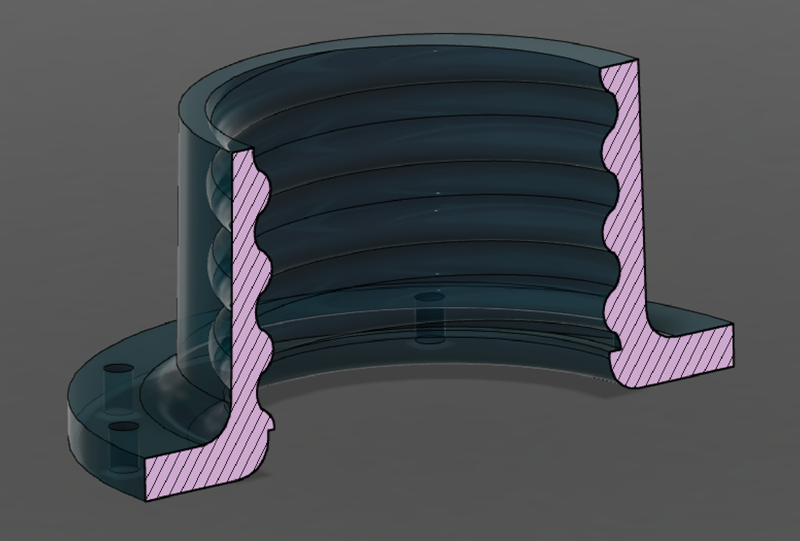

下図がサイクロン集塵機2号機導入後の天井から見たワテの木工作業部屋の最新の配置だ。

図 サイクロン集塵機2号機導入後の作業部屋レイアウト

上図では、今回製作したサイクロン集塵機2号機が既に組み込まれている。

図中の中央付近にあるサイクロン集塵機がそれだ。一方、窓際にあるサイクロン集塵機が1号機。

サイクロン集塵機1号機の問題点

上図に示すようにサイクロン集塵機1号機は作業部屋窓側にあり、透明ホースやΦ100 ボイド管、アルミフレキダクト 100Φなどを使って配管していた。

作業部屋奥にある作業台3の上で使っているHiKOKI(ハイコーキ) 深切り電子丸のこ C6MEYの集塵ホースも自作で、天井を這わせたΦ100ボイド管で1号集塵機まで配管している。

ところが部屋の奥まで長々と配管した結果、このHiKOKIの丸ノコの集塵が今一つパワーが無いのだ。

天井の白色ボイド管Φ100とは別系統の配管になっている透明ホースΦ75はブラストゲートと呼ばれる開閉ゲートを使って切り替えている。

ブラストゲートも多く使うと、それぞれのブラストゲートから若干の空気漏れがあるので、集塵能力低下の原因になっていた。要するに吸引力が低下して、あまりゴミを吸わないのだ。

1号機にブラストゲートを使って配管作業した記事はこちら↴

と言う訳で、どうにかして吸引力低下問題を改善したいなあと思っていたのだ。

サイクロン集塵機2号機を自作した経緯

そんな時に、リサイクル屋でHiKOKIの集塵機RP35YBと言うやつが安く売っていたので買ってみた。新品未使用だったのだが、長期保管品だったので外観は汚れていた。

最新のHiKOKIの集塵機は下写真のようなコンパクトなデザインだ。

一方、ワテが買ったRP35YBと言うモデルは一つ前の古いモデルのようで、そんなにはコンパクトでは無い。

でも機能は豊富で、乾湿両用、電動工具用の連動コンセント付なのだ。

3Pプラグに対応。消費電力100~770Wまでの電動工具が接続可能(弱モード時)

[強モード時] 消費電力100~285W

[弱モード時] 消費電力100~770W

HiKOKI RP35YBの連動コンセントの仕様(引用元 製品カタログ)

このHiKOKI RP35YBは、おそらく数年前の発売だがその当時の定価で53,300円(税別)なので、ワテが最初に買ったリョービ集じん機 VC-1250などと比べても高性能な感じ。

特に、電動工具が接続出来る連動コンセント機能が付いているのが嬉しい(下写真)。

写真 HiKOKI RP35YBの連動コンセント

つまり電動工具をこの集塵機にあるコンセントに差し込んでおいて、電動工具のスイッチをONすると、流れる電流を感知して自動的に集塵機のスイッチもONになるのだ。

要するに、電動工具を使う時だけ集塵機が動いてくれる。これは便利な機能なのだ。

なお、最近の集塵機ではコンセント式では無い充電式の電動工具にも対応するために、無線連動式の機能も持っているタイプがある。Bluetooth連動機能付きと言うやつだ。

と言う訳で、リサイクルショップで安く買ったコンセント連動式集塵機を使ってサイクロン集塵システムの2号機を自作する事にしたのだ。

サイクロン集塵機2号機の製作開始

サイクロンパーツ、ペール缶を買う

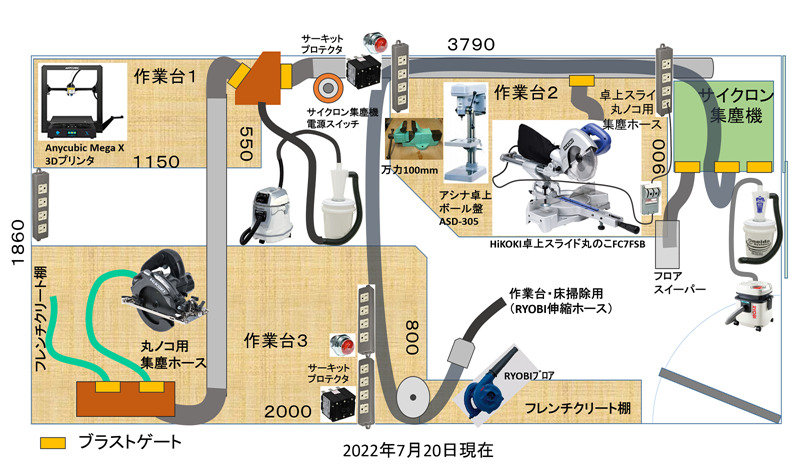

まずはアマゾンでサイクロン集塵パーツを買った。

この手のサイクロン部品は似たような製品は沢山あるので、ワテが買ったのはサイクロン集塵機1号機用に買ったやつに似たやつ(上写真)を選んでみた。

それとペール缶(蓋付)も買った。

なお、樹脂製のペール缶はサイクロン集塵機には適さない。なぜなら吸引によって内圧が低減すると凹んでしまうのだ。

写真 サイクロン部品と金属製ペール缶(蓋付)

サイクロン部品が三千円くらい、ペール缶が二千円くらい。合計五千円くらい。

あとはボルト・ナット四本、ゴムシートを購入した。

サイクロン部品をペール缶に取り付ける

まず、下写真のようにペール缶の蓋に穴を開けた。

写真 サイクロン集塵機自作に必要なパーツを作る

下写真のような金工用の自在錐を使うと綺麗にな円形穴を開ける事が出来る。

切り取ったエッジは鋭い刃物のように危険なので金工ヤスリで丸めておいた。

ワテがDIY作業する時には下写真のショーワグローブ組み立てグリップを着用している。

ボール盤、グラインダーなどの回転系工具を使う時には巻き込み事故防止のため、素手で作業している。まあこれは安全作業の基本だ。

下写真は、ホームセンターで買ったゴム板をサークルカッターでくり抜いて自作のパッキンを作ったものだ。

写真 自作のゴム製パッキン

これらの部品を組み合わせてペール缶蓋にサイクロン部品を固定した(下写真)。

写真 サイクロンパーツをペール缶蓋に固定した

上写真の木製円盤も自在錐で切り抜いたものだ。

まあ木製円盤無しでも問題は無いとは思うが、金属製の蓋を補強する目的で木製円盤を作ってみたのだ。

下写真が完成したサイクロン部品を取り付けた回収容器だ。

|

|

どう!

まるでどこかの超一流メーカー製の完成品かのような仕上がりだ。

ジャパネットワレコ(仮称)で販売しようかな。

ホース継手を3Dプリンタで印刷して接続する

さて、あとは配管作業だ。

ここで問題になるのが継手だ。

つまり、サイクロン発生器にある二箇所の接続部(下写真)の径、HiKOKI集塵機から来るホースの径、そして天井に配管しているボイド管Φ100との接続が全て直径が異なるので様々な継手が必要になる。

写真 サイクロン部品と集塵機などを配管する前

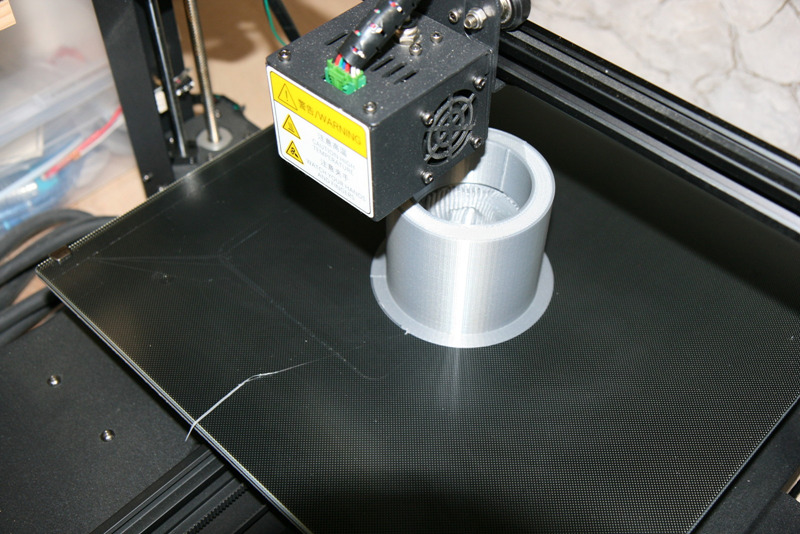

ワテの場合は、3Dプリンタを持っているので、この手の異径継手の印刷は過去に何度も行っている。

今回も3Dプリンタをフル活用して異径継手を印刷しまくったのだ。

以下ではその製作過程を紹介したい。

アルミフレキ管Φ100とサイクロン部品との分岐ボックスを製作

まず、天井に這わせていたアルミフレキΦ100を切断して、ブラストゲート付きの分岐ボックスを自作して接続した(下写真)。

写真 Φ100アルミフレキダクトを分割して接続出来る分岐ボックス

この分岐ボックスは下写真のように底部にもホースが接続出来るようになっていて、その部分にはサイクロン集塵機との接続ホースを付けるのだ。

写真 分岐ボックスは棚の上に載せるので棚板に穴を開けた

このあとで分岐ボックスは棚板下側から木ネジを捻じ込んで棚板に固定した。

分岐ボックス用フランジ継手を印刷

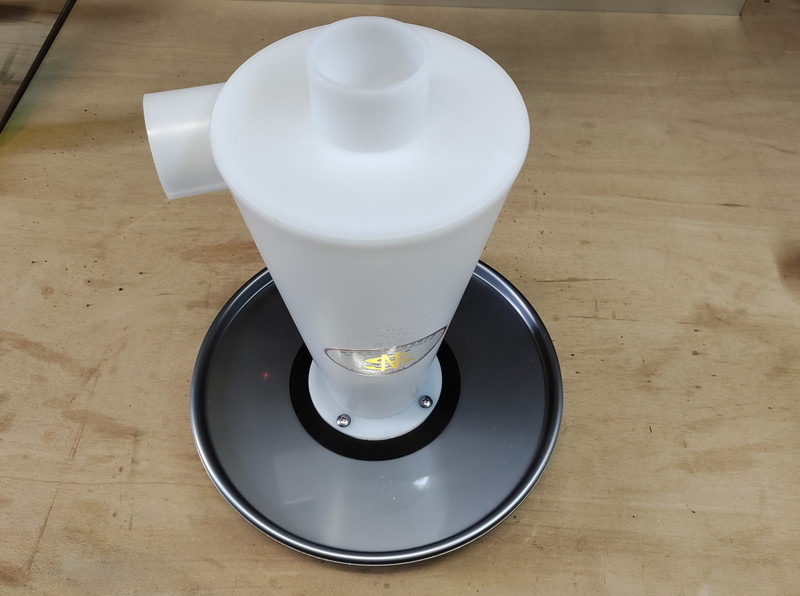

この分岐ボックス底部に付ける継手を3Dプリンタで印刷した(下写真)。

写真 接続ホースを捻じ込めるようにしたフランジ付き継手(3D印刷)

そのCADデータはFusion 360を使って設計したのだ(下図)。

図 Fusion360を使って設計したフランジ付き継手

ワテ使用中の3Dプリンタは手動レベリングだが、最新型は自動レベリング機能付きだ↴

この継手は下写真のようにスパイラル状の透明ホースを捻じ込む事が出来るのだ。

|

|

|

どう、いい感じでしょ!

なお、現状では捻じ込んでいるだけであるが、気密を高める為にコーキング剤などで固める予定だ。

分岐ボックスを製作

サイクロン集塵機1号機を製作した時に下写真のような部品を作ったのだが、結局使わなかったので捨てずに仕舞っていた。

写真 以前に製作していた部品を活用する

この部品にはΦ100ブラストゲート取付穴が一つある。

この部品にもう一つのΦ100ブラストゲートを取り付け可能にする為に追加工した。

下写真のように卓上スライド丸ノコを使うと傾斜カットが自由自在に出来るのだ。

写真 卓上スライド丸ノコを使って傾斜カットしている様子

上写真のHiKOKIの卓上スライド丸ノコFC7FSBはDIY用の最も安いやつだが、木工DIYには十分な性能だ。上位機種になるとレーザーマーカーなども付いているが、レーザーマーカーなど無くても全く問題無い。

で、卓上スライド丸ノコの傾斜カットなど駆使して下写真のように分岐ボックスを製作した。

|

|

|

写真 Φ100ブラストゲートを配管予定の分岐ボックス製作過程

上写真のように完成した分岐ボックスにブラストゲート(Φ100)を二個固定する。

|

|

|

写真 Φ100ブラストゲートをプチブル両面テープで貼り付ける

上写真のように塗装コンパネの表面に下写真のニトムズのプチブルゴムの両面テープを貼り付ける。

そしてABS樹脂製のブラストゲートを貼り付けたのだ。

このブラストゲートは固定用のネジ穴などが無いので固定方法が難しい。ワテの場合は、たまたまホームセンターで見付けたこのニトムズのプチブルゴム製の防水用両面テープを使っている。まあ良くくっ付くし、必要なら剥がす事も出来る。

なおプチブルゴムは手に付くと指紋の溝にまで入り込んでしまい石鹸などで洗っても取れない。そんな場合には、ガムテープを数十センチ切り取って粘着面を外にしてボール状に丸める。そのボールを指先でグリグリと摘まんでいるとプチブルゴムがガムテープ粘着面にくっついて回収されるのだ。

あとは、下写真のように分岐ボックスの底部に穴を開けて、コーキング剤を塗布しておいてフランジ継手をトラスタッピングネジ4mmで固定した。

|

|

|

写真 自作フランジ継手をブンキボックスに固定

アルミフレキダクトホースΦ100とブラストゲートは上写真右の金属製バンドで固定した。

サイクロン部品横吸引口と分岐ボックスの接続ホースの継手印刷

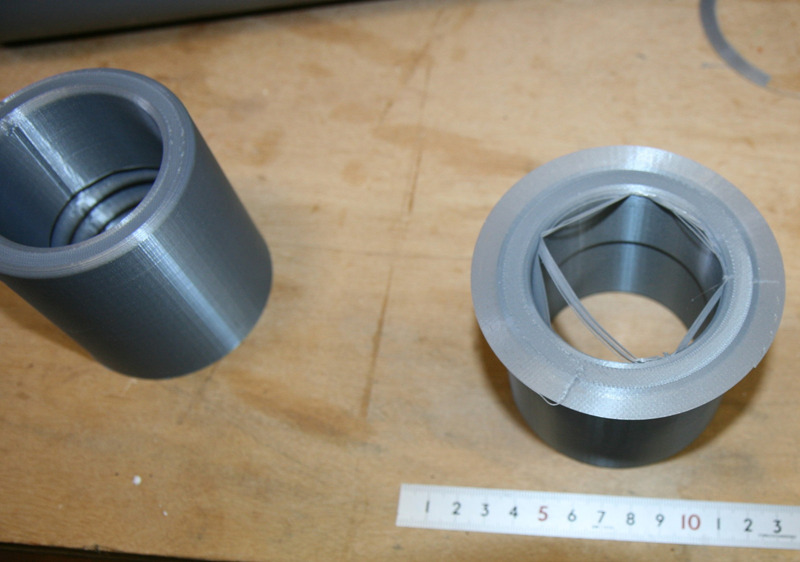

次はサイクロン部品の横から出ている吸引口を、先ほど製作した分岐ボックスの底部フランジ付き継手から来るホースに接続する為の継手を印刷した(下写真)。

|

|

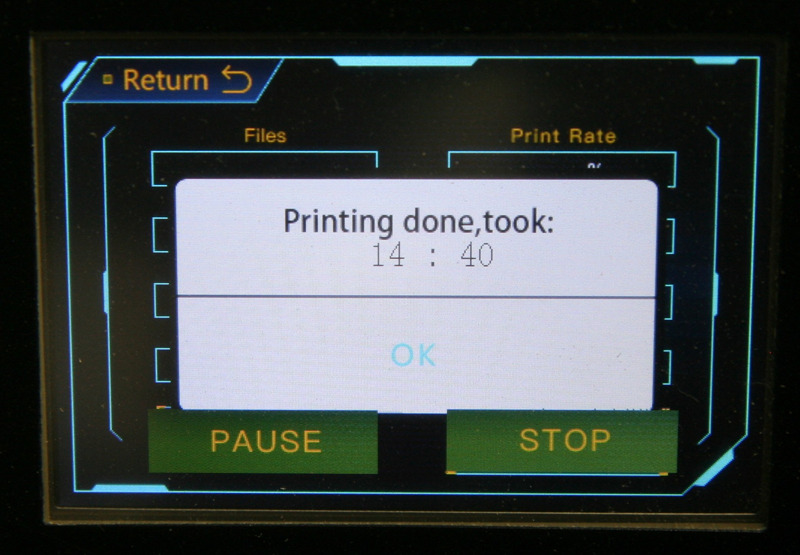

写真 サイクロン部品横の吸引口に透明ホース接続する為の継手を印刷

印刷時間は14時間40分掛かった。

上写真で、この継手の片側はクラレマルチナホース(呼び径50)を捻じ込むのでネジ溝を掘っている。

もう一方の側はサイクロン部品横の吸引口(外径Φ57実測)に差し込む(下写真)。

|

|

写真 サイクロン部横吸引口(外径Φ57実測)に自作継手を挿し込む

この場合、もし継手の内径がΦ57より小さくなってしまうと当然ながら挿し込めない。熱堆積法の3Dプリンタで印刷した場合、溶けたフィラメントが若干ははみ出すので、筒状のものなら内径は設計値よりは若干は小さくなるようだ(ワテの経験で)。

なのでΦ57の内径で継手を設計して印刷して、例えば内径がΦ56.9になったとしたらその継手は外径Φ57のパイプには挿し込めない。もしそんな問題が起こっても紙ヤスリで削るなどの作業は非常に面倒なのだ。

と言う訳で今回はこの継手の入り口は内径Φ59、35mm奥は内径Φ57のテーパー形状で設計して印刷した。その結果、差し込む事は出来たのだが、ちょっと緩かった。たぶんサイクロン部の外径Φ57実測が、本当はΦ56.5くらいだったのかもしれない。

まあ継手の内径が小さすぎてパイプに挿し込めないよりも、大きくて緩いほうが対策は立てやすい。つまりパイプ側に何かテープでも巻いて隙間を埋めれば良いのだ。

サイクロン部品上吸引口とHiKOKI集塵機ホースの接続継手印刷

次は、サイクロン部品上部にある吸引口にHiKOKIのRP35YB集塵機のホースを接続する為の異径継手を印刷した。

|

|

写真 左:スケールの上にあるのが印刷した継手、右:塩ビ継手を使う作戦は中止

上写真左で、スケールの上にあるのが印刷した異径継手だ。印刷直後なので、底部には密着性を良くするための薄い円板が付いている。

上写真右にある5個の塩ビ継手は、今回は使わなかった。過去に作成した各種継手では、この手の塩ビ継手を利用して、その継手の口に差し込むスペーサー部品を印刷して異径継手を作成した。そのほうが印刷時間を短縮できるからだ。

今回も塩ビ継手を利用する事を考えたのだが、今回必要な継手は内径がΦ57前後だったので、それに合う塩ビ継手が無かった。なので、塩ビ継手は使わずに全て3D印刷で継手を作ったので、印刷時間が14時間程度も掛かった。でも3Dプリンタは一晩中動かしていても翌朝には印刷が完了するので、十数時間の印刷時間が掛かっても放っておけば良いので楽ちんだ。

と言う訳で、下写真が無事に完成した二つの異径継手を使って、透明ホース、集塵機ホース黒をサイクロン機構に接続した状態だ。

|

|

写真 サイクロン発生器に自作継手2種を使って2本のホースを接続成功

継手の厚みは10mmくらいに設計した。上写真の継手を見ると、もう少し薄くても良かったかもしれないが、まあ薄くて割れるよりも分厚くて丈夫な方が耐久性も良いので、必要以上に厚く作ったのだ。

と言う事で無事に配管作業が完了した。

完成したサイクロン集塵機2号機の動作確認

さて、完成したサイクロン集塵機2号機を使ってみる。

下写真左のように床に木くずが散らかっている。写真右のように一方のブラストゲートを開く。そしてHiKOKI集塵機の「単動・連動」スイッチを「単動」側に倒してON。これで連動機能は使わずに普通に集塵機として動く。

|

|

写真 左:床の切り屑を吸引前、右:片側のブラストゲートを開く

ブラストゲートを開いた先には下写真左に写っている薄緑色の洗濯ホースが繋がっている。

下写真では洗濯ホースの先に仕上げサンダーを接続しているが、今回はそのホースの先を床に当てて木屑を吸引した。

|

|

写真 左:工作室奥のホース配管、右:木屑を吸引後の床

その結果、下写真のように大量の大鋸粉が回収された!?

写真 大量の大鋸粉が回収された

あれれ?

床掃除前はこのペール缶は空だったのだが、床にこんなに沢山の大鋸粉は散らばっていなかったぞ?

ああそうか、天井に這わせているΦ100ボイド管やアルミフレキホースの内部にこれらの大鋸粉が溜まっていたのだ。

既存のサイクロン集塵機1号機は吸引力が落ちているので、大鋸粉が未回収のままボイド管内部に残っていたのだ。

それがサイクロン集塵機2号機の強力な吸引力で全て回収されたのだ!

一方、HiKOKI集塵機の中を見てみよう。

写真 床の切り屑を吸引後にHiKOKI集塵機の中を開けてみる

下写真のようにHiKOKI集塵機の布製フィルターは真っ新(さら)のままだ。

写真 HiKOKI集塵機の布製フィルターは綺麗なまま

おお~、素晴らしいぞ。

吸引力が落ちないサイクロン集塵システム構築のコツ

ワテの場合、自称、サイクロン集塵システムの達人、継手印刷のプロ、DIYの世界的権威と呼ばれている。

そんなワテが二台のサイクロン集塵システムを自作した経験で、今後サイクロン集塵機を導入予定のDIY初心者の皆さんにアドバイスしたい。

吸引力の高いサイクロン集塵システムを構築する秘訣は以下の通り。

- 吸引力の高い集塵機や掃除機を使う(かつ電動工具連動機能付きがお勧め)

- サイクロン発生機構は自作せずに既製品を買う(評価の高いやつを)

- 配管はなるべく太い径で行う

- 接続部分の気密を高める為にダクトテープなどで巻くと良い

- パイプの中に差し込む市販ユニバーサル継手は便利だが空気抵抗が増えるので要注意

- 配管は急激なカーブは避けて気流の流れを邪魔しないようにする

- ブラストゲートを使うのは良いが、多過ぎると気密性が低下する

などか。

例えば下写真のような市販の継手は便利ではあるが、この手の継手を相手方のパイプ内部に差し込むと、その部分は内径が小さくなるので空気抵抗が増す。

ワテの場合はそれを避ける為に、ホースの外側に嵌める継手を印刷したのだ。

なので、市販のユニバーサル継手を使う場合は要注意だ。

あと、ワテは費用節約のためにボイド管Φ100やアルミフレキホースΦ100を使って配管している。でもこれらの部品は内壁に凹凸があり滑らかでは無いので気流の流れを乱して抵抗となる。

なのでもし予算がある人は、パイプ内部が滑らかで気流の流れに抵抗となりにくい専用の配管ホースを使うと良いだろう。かつ内径もΦ100とかΦ150、あるいは広い部屋ならΦ200などが理想的だ。例えばホームセンターに売っている金属製の配管パイプが良いかも知れない。金属製なら表面は滑らかだし静電気も貯まらないので木屑が付着しにくいと思うからだ。かつこの手の金属製パイプなら各種の継手も販売されている。

ブラストゲートはワテが使っているのは市販の最も安い部類の製品なので密閉性はまあまあと言う感じ。一つの配管ホースに1~2個のブラストゲートを使うくらいなら問題は無いが、3個、4個と数が増えると気密性が悪くなり、吸引力が低下するようだ。

もし予算がある人はより密閉性の良さそうな金属製のブラストゲートや、あるいは、水道配管用のバルブなど利用すると良いだろう(下写真)。

まとめ

ワレコ

「吸引力の変わらないただ一つの掃除機はダイソン」なんて言うCMが有るが、あれは嘘だな。

ワテのサイクロン集塵機2号機も吸引力は落ちないのだ。

サイクロン集塵システムは木工DIYには必須と言っても良い。

なぜなら室内で丸ノコや電気カンナを使うと大量の切り屑が発生する。

サイクロン集塵システムを使わずに掃除機や集塵機を電動工具の集塵ポートに接続すると、切り屑は回収できるけれど、すぐに掃除機フィルターが満杯になる。

サイクロン集塵機を使うと殆ど全ての木屑はペール缶に回収されて、掃除機や集塵機のフィルターは一切汚れない。

なお、集塵機は電動工具連動式の集塵機をお勧めする。連動機能が無い集塵機を使うと、電動工具を使うたびに集塵機も手動でON/OFFしなくてはならないが、それが非常に面倒なのだ。

集塵機の定番のリョービ 集じん機 VC-1250は連動機能は無いが、それを買うよりも下写真のボッシュのやつは連動機能付きで値段も2万円前後なのでお勧めかも。

現状ではHiKOKI集塵機本体に3芯コンセントが一つしか無いので、複数の電動工具を使う場合は差し替えるのが面倒。

今後の作業の予定としては、その3芯コンセントをテーブルタップで延長して、複数の電動工具を挿してどれを使っても集塵機の電源が自動でONになるシステムを構築したいと思っている。

と言う訳で、サイクロン集塵機2号機を作ったら、少しは元気が出て来たワテである。

(続く)

その後、サイクロン集塵機1号機もペール缶に交換した↴

コメント