ワレコ

DIYのアイデアは沢山思い付くのだが、慎重派のワテは中々製作に取り掛からない欠点がある。

念には念を入れて検討するからだ。

でもまあ、DIYは兎に角作ってみる事に意義がある。

今後は製作の速度を加速して、数多くのアイデアを具現化したい。

と言う事で、また一つDIY作品を作ってみた。

木工作業部屋の清掃を効率良くする装置だ。

では本題に入ろう。

ブロアー置台を作る

ブロアーの紹介

今年の一月に、偶々通りがかったホームセンターが大規模改装工事をやっていて、それで多数の商品が安売りされていた。

電動工具は主に店頭展示品が通常価格の半額以下くらいで売っていたのだ。

そこで電気カンナ、ブロアー、グラインダーなど買ってみたのだ。

その中の一つのブロアーは以下のRYOBIの製品だ。

仕様は以下の通り。

- 最大風量:3.5m3/min

- 真空度:5.5kPa

- 回転数:16,000min-1

- 電源:単相100V 電流:6.6A 消費電力:630W

- 電源コード:5m

- 質量:1.7kg

- サイズ:長さ447(ノズルなし247)×幅167×高さ198mm

※長さはダストバッグ取付時 ノズル先端内径 24mm ノズル本体取付側 内径40×外径51mm

引用元 アマゾンの商品説明

まあ要するに、AC100V駆動で、吹き出し(ブロアー)・吸い込み(バキューム)の両方の用途に使えて回転数は16000rpm固定、液体の吸引は不可だ。

実際に使ってみた感じでは、非常にパワフルなのでとっても便利。

でも、欲を言えば下写真の回転数可変のブロアーのほうが使い易いだろう。

ちなみに電動工具界の世界的メーカーマキタさんも当然ながらブロアーを出している。

あるいは下写真の外国製なら二千円程度で買える。

このやっすいブロアーを買って車載しておいて、車内の清掃に使おうかなあと検討中だ。

二千円台にも関わらず、吹き出し・吸い込みの両方に使えて、かつ風量無段変速機能付きだ。

端材を利用してブロアー置台を作る

さて、このRYOBIのブロアーBL-3500DXを木工作業部屋の清掃に使う事にした。

つまり、ブロアで作業台の上の大鋸粉を吹き飛ばして清掃するのだ。

今までも時々使っていたのだが、ブロアー本体は丸型形状で長いホースも付いているので収納するのも面倒だし、取り出して使うのも面倒。

そこで今回このブロアーを固定する台を作成して作業台正面の棚に常設する事にしたのだ。

そうすれば必要な時にいつでも使えるのでとっても便利になる。

下写真のように2×4材の端材(長さ30cmくらい)や12ミリラワン合板端材をスリムコーススレッドで接合する。

写真 コーススレッドを揉む前に皿取錐(兼下穴錐)で穴開け加工

コーススレッドを捻じ込む場合には、事前に下穴を開けておく方が板割れ防止になる。

ちなみに上写真で使っている皿取錐(兼下穴錐)は下写真の製品だ。

市販のコーススレッドの多くはΦ3.8ミリが多いのでΦ3の下穴が適している。かつ、コーススレッドの頭の直径は8.xミリが多いのでΦ9の皿取錐が適しているのだ。

従って上写真のスターエム社製の3×9下穴&面取り錐は、DIYで使うくらいのサイズの殆ど全てのコーススレッドに適用できるワテお勧めの逸品だ。

ケーブル化改造したインパクトドライバーが活躍

さて、この下穴錐を使う場合には、いつもなら下写真のマキタ電動ドリルドライバーを使うのだが、ニッカドバッテリーが切れていた。

写真 マキタ電動ドリルドライバーのニッカドバッテリー電池切れ

二個有るバッテリーのもう一方も電池切れ。

まあ三十分くらい有れば充電は完了するが、今回は休まずに作業したい。

そんな時には、先日自作した下写真のケーブル式電動ドリルドライバーが活躍するのだ。

写真 バッテリー式からケーブル式に改造したDeWalt製電動ドリルドライバー

このデウォルト製の電動ドリルドライバーは元々はDC18Vのニッカドバッテリー駆動だったのだが、バッテリーが寿命で充電出来なくなったので、思い切ってAC100Vケーブル駆動に改造したのだ。

サーバーコンピュータ用の12V66A(800W)と言う強力な電源を二台使ってDC12V、DC24Vを出力出来る電源を自作した(下記事)。

そのDC12Vでこのデウォルト電動ドリルドライバーを駆動して、下穴錐で穴開け加工を行った。

本来はDC18V仕様なので、DC12Vで駆動すると回転数は遅いけれど電流供給能力は余裕の66Aなので、低速回転ながらトルクは十分にある。

下穴を開けたら、下写真のマキタ14.4Vインパクトドライバーでコーススレッドを捻じ込んだ。

写真 ワテが使っているマキタ14.4Vインパクトドライバー

電動インパクトドライバーは三台あるのが理想的

木工DIYを本格的に始めて約二年十カ月になるが、ワテの経験で言うと、この手の電動インパクトドライバーは三台あると作業がやり易い。

つまり、以下のようにそれぞれの作業に専用のインパクトドライバーを用意しておくのだ。

まずは下穴錐を使って下穴を開ける。

必要なら皿取錐を使って皿取を行う。

そして、プラスドライバー#2ビットを常備したインパクトドライバーを使ってコーススレッドを捻じ込む。ちなみにワテの場合は、110mmくらいの長いドライバービットが好みだ。

このように各作業に専用のインパクトドライバーが三台有れば、チャックに錐やドライバービットを付けたままにしておける。

もし埋木錐も使う人はもう一台インパクトドライバーかドリルがあるとさらに便利。

ところが、インパクトドライバーが一台しかないと、まずは下穴錐を取り付けて下穴を開けて、次に皿取錐を使いたいのでその下穴錐を取り外して皿取錐を取り付けて皿取。

そして、皿取錐を取り外してドライバービットに交換してコーススレッドの捻じ込み作業。

そんな感じで落ち着く暇も無いくらい、頻繁にチャックを開閉して錐やビットを交換しなくてはならないのだ。

なのでワテももう一台、充電式のインパクトドライバーを購入予定だ。

そうすると三台の充電式インパクトドリルドライバーと、万一の時の有線式DeWalt電動ドリルドライバーと言う組み合わせになるのだ。

ジグソーはDIY用よりもプロ用がお勧め

今回は下写真のように2×4材に丸窪みを付けてブロアーを安定して設置できるようにした。

写真 鑿を使って円弧状に掘り込んだ

上写真の加工は鑿と金槌を使って手作業で切り取った。

本当なら、下写真のような本格的なプロ用ジグソーが有れば一発で切り取れるのだが。

マキタジグソー JV182DZK仕様は以下の通り。

- 18Vリチウムイオンバッテリ

- オービタル3段+ストレート

- 高輝度LEDライト(2灯)

- スピード調整ダイヤル(1~6)

- アルミベース

- ブロワ機能

- 左右45°傾斜

- 集じん機接続可能 (別販売品使用)

- 木材135mm、軟鋼板10mm、アルミ板20mm

- 傾斜切断左右45°

引用元 https://www.makita.co.jp/product/li_ion/jv182drf/jv182d.html

木材135mmまで切断出来るってのが凄いな。

ワテが持っているDIY用のやっすいジグソーは厚さ20ミリくらいの板ですら切るのに一苦労だし、真っ直ぐ切れない。

とは言っても、全ての電動工具をプロ用で揃えると、出費が増える。

なので、お勧めなのは切断系・切削系の電動工具はプロ用を買う。それ以外の電動工具はDIYで十分。

つまり具体的には、電気丸ノコ、ジグソー、トリマー、ハンドグラインダーなどの刃物で木材を加工する工具は、DIY用は使い勝手が悪いし精度も悪いのでお勧めしない。プロ用なら一瞬で停止するブレーキ付が多いが、DIY用にはブレーキが付いていない物が殆どだ。

一方、電動ドリル、インパクトドライバー、サンダーなどの非切削系工具はプロ用で無くてDIY用でもそれぞれの機能は問題無く使える。

例えばサンダーなら速度可変のプロ用でなくて速度固定のDIY用でも研磨作業は十分に出来る。

同じく、インパクトドライバーなら10.8Vや14.4VのやっすいDIY用で十分だ。それがあればプロ用36Vバッテリー式の高級インパクトドライバーが無くてもネジ締め作業自体は問題無く出来るからだ。

逆に、もしプロ用インパクトドライバーを素人が使うと、物凄く強力な締め付けトルクなので、ドリルビットが空回りしてしまい、直ぐにネジ頭の十字溝を舐めてしまうだろう。

と言う事で刃物系の電動工具は良く斬れて使い勝手が良くて多機能で安全機構も完備しているプロ用がお勧め、それ以外の電動工具は非力なDIY用でも十分に使い物になるのだ。

電動ドリルはコード式専用機を一台持っておくと便利

ちなみに電動ドリルは専用機を一台持っておくとDIYで活躍する。

下写真のようなタイプのAC100V機が使い易いだろう。

下写真のRYOBIのやつは木工30mmの性能なので強力だ。

もし予算が有れば下写真のマキタの6304LRがお勧めだ。木工38mmの強力な性能で、かつ正転・逆転機能付き、無段変速なので使い易い。

かつ、良く斬れるドリルビットを使うのが良い。

刃物系はスターエム(STAR-M)のやつを買っておけば間違いない。

円弧を描くテクニック

さて、2×4材の切り取る部分に円弧を描いたのだが、下写真のようにコンパスを使って円弧を描いた。

写真 木材のエッジに円弧を描くテクニック

まあ当初は描きたい円弧と同じ直径の円筒形容器を探してそれを当てて円弧を描く予定であったのだが、そんなに都合よく直径があう容器は見付からない。

そこで上写真のように工夫すればコンパスで円弧を描く事が出来た。まあ分かってしまえば簡単だが、思い付くのは難しい。自称DIYの達人だw

クッション材を貼り付けた

下写真の茶色の素材は100均ダイソーで買ったクッションフロア(45cm X 45cm)の切れ端だ。

その切れ端を接着剤で2X4材に貼り付ける。

下写真のボンドGPクリアーは皮革・ゴム・布・木・プラスチックなどの接着だけでなく、ポリプロピレンも接着出来るのでお勧めだ。

普通の接着剤ではポリプロピレンの接着は出来ないものが多いのだが。

ちなみに、下写真がクッションフロアの端材だ。ダイソー100均はDIYに活用できるお宝がいっぱいあるのだ。こう言う端材も捨てずにダイソーシューズケースに入れて保管している。

写真 ダイソーで買ったクッションフロアの端材を活用した

下写真のようにクッションフロアの端材を2X4材に貼り付けた。

写真 クッションフロアの端材を2X4材に貼り付けた

ブロアー置台を棚に設置して使ってみる

さて、下写真のようにブロアーを上下を逆にして置台に載せてみた。

写真 置台に載せたブロアー、写真のように上下逆にするほうが安定性が良い

この状態で、下写真のように作業台正面にある棚に置台とブロアーを載せた。

写真 作業台正面の棚に設置した置台とブロアー

高さ方向の寸法が1cmほど大き過ぎたので、上の棚板がブロアーに当たるが、まあそのほうがブロアーが押え付けられて安定するので、終わり良ければ総て良しだな。

それに暫く放置しておけばクッション材が圧縮されて丁度良い高さになるだろう。

完璧やw

作業台の清掃にブロアーを使ってみる

さっそくこのブロアーを使ってみる。

ブロアーの手元にあるトリガースイッチは棚に置いた状態だと操作が困難なので、トリガースイッチを引いた状態でロックするボタンがあるので、下写真はその状態でロックしている。

写真 作業台正面の棚に設置して吹き出しホースを伸ばしたブロアー

従って、ブロアーのAC100Vケーブルをコンセントに差し込めば動作するのだ。

あるいは下写真のように使わない時には吹き出しホースは棚に収納出来る。

写真 ブロアーの吹き出しホースを収納した状態

ちなみに上写真の赤いパイロットランプはその下に取り付けた赤い三芯コンセントに電源が供給されている場合に点灯するようにしている。

パイロットランプ左隣りのスイッチはサーキットプロテクタのスイッチで、これをON/OFFする事で、赤い三芯コンセントに刺さっている各種電動工具の電源を一括でON/OFF出来るので分かり易いのだ。

動画で撮影すれば分かり易いのだが、残念ながら静止画だが、下写真はブロアーで作業台の大鋸粉を一瞬で吹き飛ばした後の状態だ。

写真 ブロアーで作業台の上の大鋸粉を吹き飛ばして清掃した

毎分16000回転のブロアーは超強力だ。もう少し弱くても良いのだが、このブロアーリョービ BL-3500DXは回転数は可変出来ないのでこのまま使う。

まあ強い風力で粉塵を一気に吹き飛ばせるので、性能的には不満は無い。

ちなみに、下写真のスピードコントローラーを使うとワテ所有の回転数固定ブロアーも回転数を可変に出来る可能性がある。

似たようなスピードコントローラーは沢山売られているが、ネットの評判を見る限り、このサンウェイ スピードコントローラー SC-01は良さそうな感じ。

サイクロン集塵機で掃除する

このようにして作業台の上の粉塵を床に吹き飛ばした後で、次は床掃除だ。

下写真のように箒で大鋸屑や木片を一箇所に集めておいて、サイクロン集塵ホースで吸い取るのだ。

写真 床の大鋸屑をサイクロン集塵ホースで吸引する

上写真の集塵ホースは、先日取り付けたRYOBIの伸縮ホースだ。

この記事で紹介している↴

この伸縮ホースは最大で220cmくらいまで伸びるが通常は60cm程度に縮んでいるのでコンパクトに収納出来る優れものだ。

シリコンシーラントで継手の気密を高める

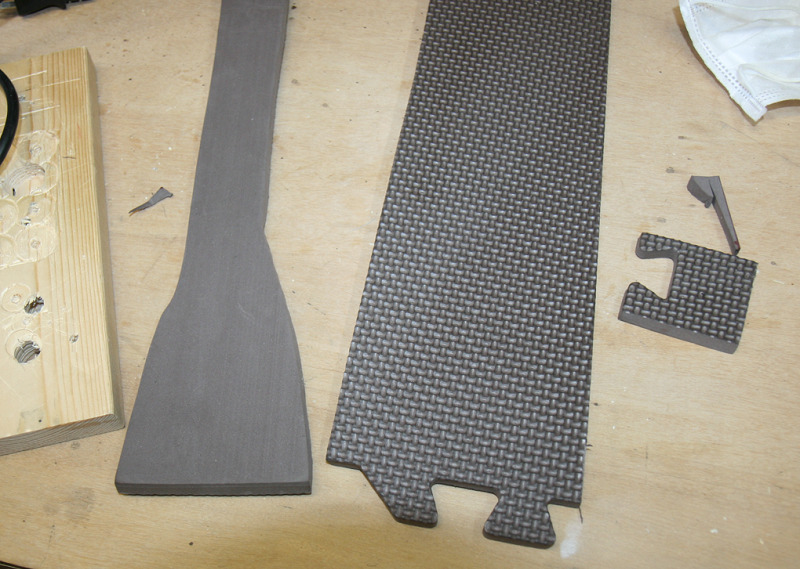

この伸縮ホースとΦ65東拓工業トーメイダクトとの異径継手は、Fusion360で設計して3Dプリンタで印刷した。

下写真の灰色の部材だ。

写真 リョービ伸縮ホース(左)と自作の異径継手(右)

ところが、若干嵌め込みが甘いので、隙間から空気が漏れる気がする(実際に確認した訳ではないが)。

そこで上写真のようにシリコンシーラントを塗って隙間を埋めてみた。

シリコンシーラントを塗ったまま二つの部材を嵌め込んでしまうと、シリコンシーラントが接着剤になって分離出来なくなる可能性がある。

そこで、一旦嵌め込んで、その後、取り外したのが上写真の状態だ。

その後、この状態で二時間くらい放置して、両者のシリコンシーラントがある程度固まった時点で、再び捻じ込んでおいた(下写真)。

写真 シリコンシーラントで隙間を埋めた継手

そうすると、これらの部材は完全には接合されずに、強く捻れば分離出来るので。

完璧なリカバリーだ。

フットスイッチを壁面に固定した

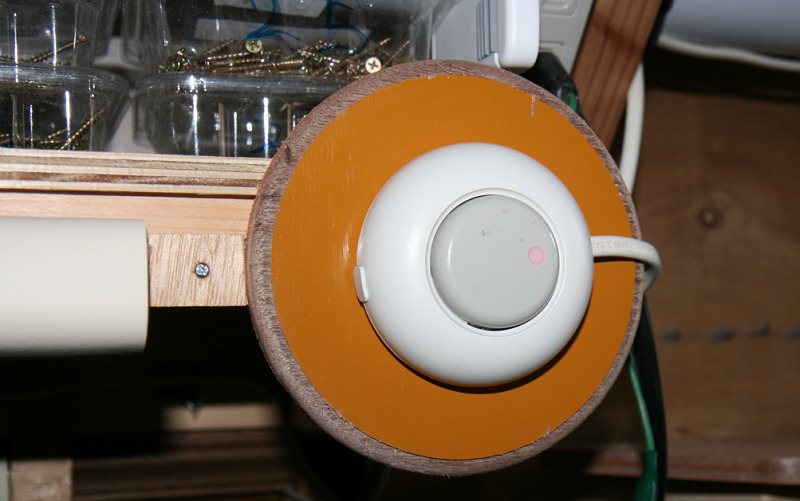

下写真の目玉焼きみたいなのは、サイクロン集塵機に組み込んで使っているRYOBI VC-1250集塵機の電源スイッチになっている。

写真 サイクロン集塵機の電源スイッチを壁面に付けて大型スイッチ化した

この目玉焼きみないなスイッチはパナソニックの製品だ↴

本来は床に置くフットスイッチなのだが、それを円盤板に両面テープで貼り付けて、円盤板は壁面の棚板にネジ止めしている。

パナソニックのフットスイッチを円盤板に張り付けた時に使った、このニトムズの超強力両面テープは本当に超強力なのでお勧めだ。

使用温度範囲がー20℃~180℃と言う物凄い性能なのだ。

炎天下なら80℃くらいの温度になる自動車の車内で何かを貼り付け固定する時にも、このニトムズ 超強力両面テープはお勧め出来る。

この目玉スイッチは作業台のすぐ後ろにあるので、操作し易い位置にある。

と言う事で、ワテ自作のサイクロン集塵システムは着々と使い勝手が良くなっているのだ。

まとめ

ワレコ

何度も書いているように木工DIYにはサイクロン集塵システムは必須だ。

もしサイクロン集塵システムを使わずに普通に掃除機で清掃すると、ゴミパックは直ぐに満杯になってしまう。

当記事では、ホームセンターで安売りしていたRYOBIのブロアーを壁面に固定する作業過程を紹介した。

そのブロアーで作業台の上の大鋸屑を床に吹き飛ばす。

その後で床の大鋸屑はサイクロン集塵システムで吸引するのだ。

その結果、作業部屋がスッキリ清掃できるので気分爽快。

なお、今後の予定としては、フロアスイーパーを製作したいと考えている。

下写真のような機構だ。

こんな感じのプラスチックパーツを買っても良いし、木工で似たような構造の物を作っても良い。

このフロアスイーパーを作業部屋のコーナーに常設しておいて、集塵ホースを接続しておくのだ。

そうすると、床に飛び散っている大鋸屑と粉塵を箒(ほうき)を使ってこのフロアスイーパーに掃き込めばサイクロン集塵システムで吸引されて回収できるのだ。

(完)

![Woodstock W1003 21-Inch Floor Sweep by WOODSTOCK [並行輸入品]](https://m.media-amazon.com/images/I/51GeOm9JSFL._SL160_.jpg)

コメント