|

|

![ELEGOO Arduino用UNO R3スターターキット レベルアップ チュートリアル付 mega2560 r3 nanoと互換 [並行輸入品]](https://m.media-amazon.com/images/I/61Ck68ZmH1L._SL160_.jpg)  |

表 KiCad教科書、猫、Arduino電子工作キットが有れば完璧だ!

ワレコ

ワテの場合、一人で過ごすのは全く苦にならない。

夜、自宅で誰にも邪魔されずに一人黙々とKiCadを使ってプリント基板を設計するのだ。

そう言う点では、ワテはコロナウイルスによる様々な制約は全く気にならない。

逆に、飲食店では大声で喋る人がいなくなり快適だ。

商店街や観光地には観光客も少ないので歩き易いし。

と言う事で、今年も専用基板をどんどん設計してヘンテコな電子工作をやりたい。

そのヘンテコ工作シリーズの新たな作品が「NMOSFETsを使った直流電子負荷装置」の自作だ。

その基板の設計過程は下記事で紹介している。

その基板を2021年4月1日(木)にPCBWayさんに発注したのだが、2021年4月7日(水)午前11:48に自宅に届いた。

PCBWayさんのサイトにガーバーデータをアップロードして、僅か六日で届いた。便利な世の中だ。

電子工作をやるならKiCadを使って専用基板を設計するのが最もお勧めだ。専用基板を使うと完成度の高い作品を作る事が出来るからだ。それに見栄えもいいし。

とは言っても、ワテの場合も過去にはユニバーサル基板に必死でスズメッキ線で多数の配線をしたり、壊れた部品を取り外す時にハンダゴテで火傷するなど、いろんな失敗をして今のワテがあるのだが。

まあ兎に角、電子工作は楽しい。

当記事では、PCBWayさんから届いた「NMOSFETsを使った直流電子負荷装置」用の両面スルーホール基板を紹介したい。

では、本題に入ろう。

PCBWay製「NMOSFETsを使った直流電子負荷装置」用の基板紹介

下写真はPCBWayさんから届いた両面スルーホール基板の小包だ。

最近はFedexさんを配送業者さんに指定している。以前は何となくDHLを指定していたのだが、2021年1月頃からDHLの配送料金が19ドルだったのが45ドルに値上がりしてしまった。

一方、Fedexなら19ドルなのでそんな理由でFedexさんを指定している。まあどっちの業者さんを選んでも問題無く自宅に届くし、配達に要する日数も同じだ。

写真 Fedexで届いた両面スルーホール基板(送料は19ドル)

下写真にPCBWayさんの小箱を示す。

今回は二種類の基板を発注したので、いつもの小箱よりも一回り大きいサイズだ。

写真 いつもより一回り大き目のサイズのPCBWayの小箱

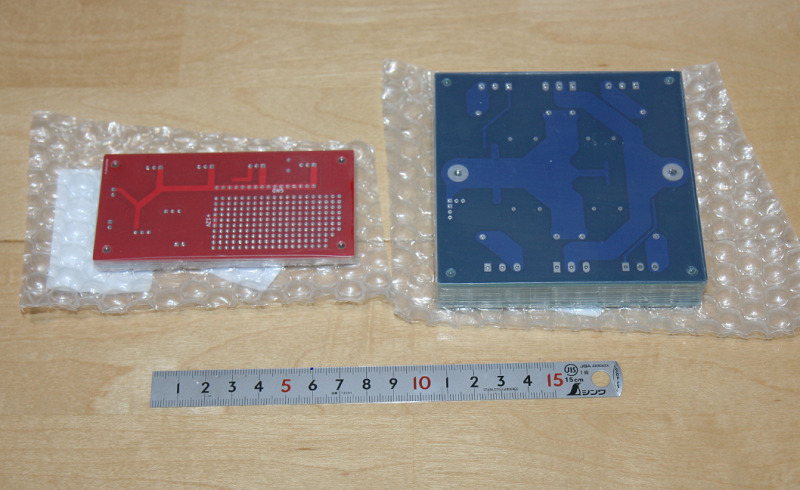

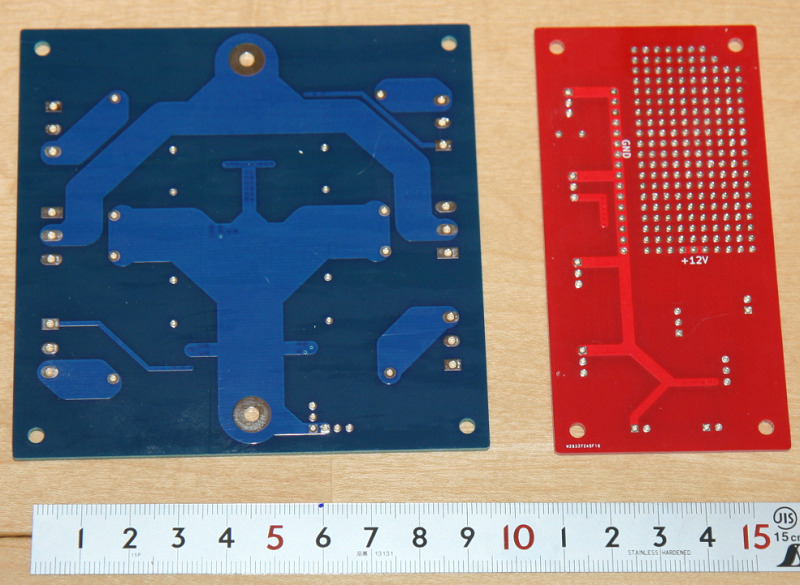

下写真が今回発注していた二種類の基板だ。

プリント基板はエアーキャップでしっかりと真空パックされているので、輸送中に振動で基板同士が擦れ合う事が無い。

写真 二種類の基板が一つの小箱に同梱されて配送された

今回の基板発注ではPCBWayさんのサイトに一つ目の基板(青色)のガーバーデータをアップロードして、その数分後に二番目に基板(赤色)のガーバーデータをアップロードした。

そして、両方の基板のステータスが共に「レビュー中」になり、その数分後にはレビューが完了して共に「支払い待ち」状態になった。

翌日、PCBWayさんのサイトのマイページでそれら二枚の基板にチェックを入れて同時に支払い処理を行った。そう言う場合には、何も言わなくても自動的に同梱発送して貰えるようだ。

でも、もし心配なら支払い処理の時に確かメッセージを書き込む欄が有ったと思うので、同梱して欲しい旨を明記しておくと良いだろう。

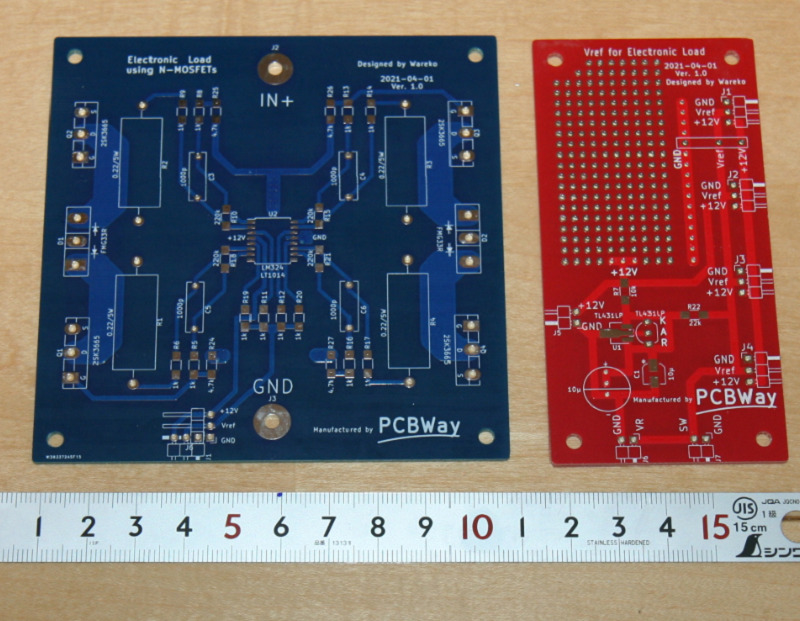

写真 赤色基板(5枚)と青色基板(10枚)

このシンワの15cmステンレス製定規が使い易い。

目盛は1ミリ刻みなので見易いのだ。多くの場合、この手の精密定規は0.5ミリ刻みの目盛が打ってあるものが多い。でも、そんなに細かい目盛は逆に見辛い(ワテの場合)。なので、ワテの場合、この15cm定規を長年重宝している。

青色基板サイズ 10cm x 10cm

赤色基板サイズ 10cm x 5cm

写真 青色レジスト基板も赤色レジスト基板も綺麗に仕上がっている

青色レジスト基板も赤色レジスト基板もレジストの色が違うが、以下に示す仕様は全く同じだ。

- 両面スルーホール基板 1.6ミリ厚

- 材質 FR-4

- 表面処理 有鉛はんだレベラー

- 銅箔厚み 1 oz Cu(=0.35μm)

ちなみに「FR-4」はWikipediaによると以下の通り。

FR4あるいはFR-4は、Flame Retardant Type 4の略[1]で、ガラス繊維の布にエポキシ樹脂をしみ込ませ熱硬化処理を施し板状にしたもので、難燃性と低導電率を両立した素材である。

このFR4の板を基材として、これに銅箔を貼付けたものが「ガラスエポキシ基板」[2]で、プリント基板の材料として多用される。

引用元 FR-4のWikipedia

まあ要するにFR-4とは、普通のガラスエポキシ基板と言う事だ。

これらの仕様でPCBWayさんに注文すると、基板サイズが10x10cm2以下なら、10枚発注しても製造費用は5ドルと安い。

ワテが初めてKiCadを使って基板を設計した当時は、例えば基板サイズが10x5cm2になったとしても、どうせ注文するなら10x10cm2サイズをフルに使うほうが割安だと考えて、残りの部分には1回路入りオペアンプを2回路化する基板を即席で設計して入れてみたりしていた。かなりの貧乏性だw

まあ、基板の発注に掛かる費用は基板製作費(約5ドル)よりも送料(約19ドル)のほうが高いので、もし費用を抑えるなら一度に複数の種類の基板を同時発注するのが最もお勧めだ。そうすれば、基板一枚当たりの費用を抑える事が出来るので、ワテみたいに10x10cm2サイズに異種面付けして基板をフルに使ったりする必要は無いだろう。それに異種面付けした基板を自分でカットするのはかなりの手間が掛かるので。

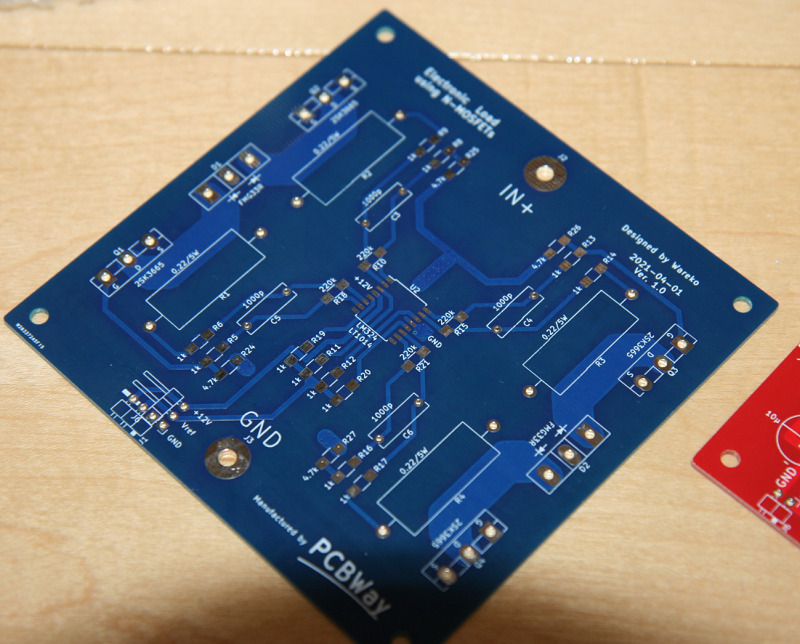

写真 半田面の写真

いつもなら正方形や長方形の基板で発注するのだが、今回の基板では四隅のコーナー部分を半径1ミリで円弧状に丸めてみた。

基板形状は四角で無くてもどんな形でも良くて、10x10cm2以内に収まっていれば10枚発注しても5ドルだ。

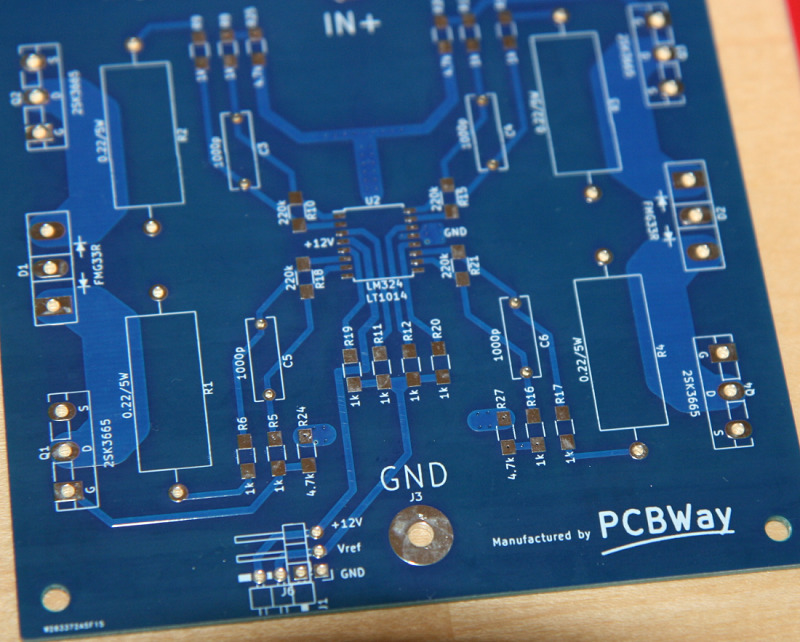

シルク文字の最小限界サイズは高さ0.8ミリ

基板の仕上がりの良し悪しをチェックする項目は幾つかあるが、その中でもシルク文字の仕上がりの良し悪しは重要だ。

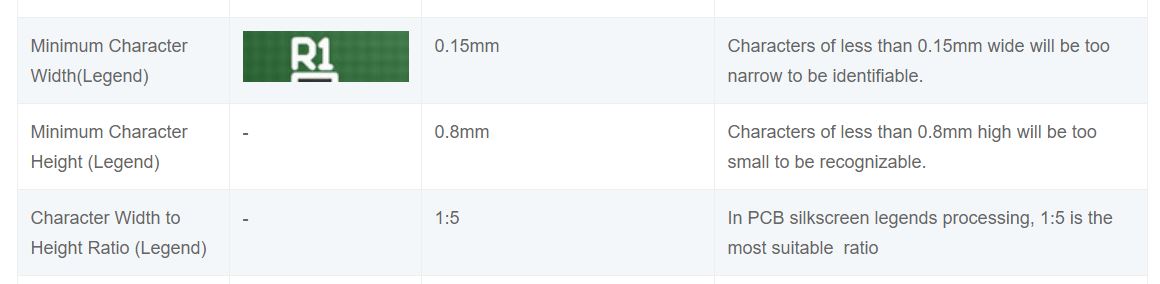

PCBWayさんの「PCBWay 基板製造基準」のページからシルク文字関連の最小可能サイズを以下に引用する。

引用元 https://www.pcbway.jp/capabilities.html

つまり最小文字高さ(Minimum Character Height)が0.8mmとの事だ。

一方、最小文字幅(Minimum Character Width)は0.15mmとの事だが、これは本当に文字幅(Character Width)なのかな?

最小文字幅(Minimum Character Width)が0.15mmでは無くて、恐らく文字最小線幅(Minimum Character Line Width)が0.15mmのような気がするのだが。

この点は気になるので、次回、PCBWayさんに基板を発注する時に、試しに物凄く小さなシルク文字を基板に描いて実験してみたい。

その後、PCBWayさんに確認したところ、やはり0.15mmとは線幅を指すようだ。また幅(=線幅)と高さの比率は1:5がベストとの事なので、例えば高さ0.8mmで描くなら0.8/5=0.16なので線幅は0.15~0.16mmが適していると言う事になる。

ワテの場合は高さ=幅=1.0mm、線幅0.15mmで描いたので少し細字になっている。もし線幅0.2mmで描けば線幅:高さ比率は5倍の関係になるので標準的な太さの文字になるだろう。なるほど。次回注文する時にはこの点を注意したい。

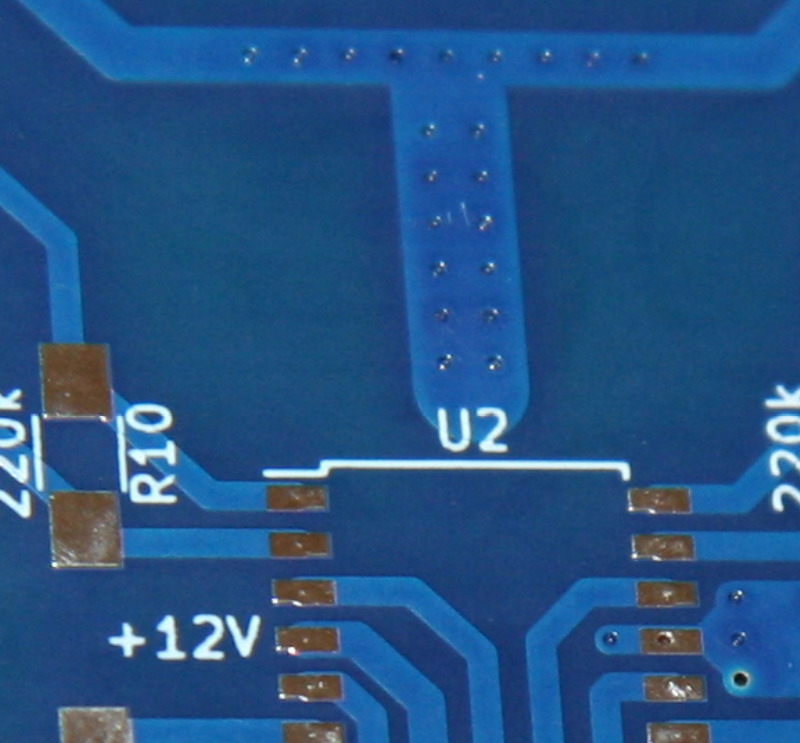

さて、下写真でコンデンサや表面実装抵抗(3216M)にC5, R15, 1000p, 220k のような文字(アノテーションなど)が振ってあるが、それらのシルク文字サイズは以下の値をガーバーデータの中で指定している。

高さ 1.0mm

太さ 0.15mm

写真 幅・高さ1.0ミリ、線幅0.15ミリのシルク文字も非常に綺麗に描かれている

幅や高さが1.0ミリのシルク文字と言うのは、製造可能な最小レベル0.8mmに近い大きさだが、写真でも分るように、はっきりと見易い綺麗な仕上がりで描かれている。

ワテの場合、PCBWayさんを含めて過去に数社の基板製造業者さんに基板製造を依頼したが、PCBWayさんの基板のシルク文字の仕上がりは毎回満足できるレベルの品質で、いつも同じ感じの仕上がりになるので安心感がある。

ちなみに上写真の「GND」の大きな文字は高さと幅は3mm、線幅は0.3mmで指定している。

「PCBWay」のロゴ風の文字は高さと幅は3mm、線幅は0.6mmで指定している。なお、この「PCBWay」のロゴ風の文字はワテが入れたものであり、PCBWayさんに基板を発注すると自動でこの文字が入る訳では無い。

シルク関連商品

スルーホールの仕上がり

下写真はセメント抵抗を取り付けるランドの拡大写真。

ランドの直径はΦ2.4ミリ、穴径はΦ1.2ミリで指定している。下写真は少しピンボケ気味だが、スルーホールの内壁部分にも有鉛はんだメッキが施されているのが良く分かる。

写真 スルーホールの内壁にも綺麗に有鉛はんだメッキ処理がされている

なお、スルーホールの穴径やランド径はKiCadで自由に設定出来る。

ユニバーサル基板の場合なら、ランド径2mm、穴径1.2ミリくらいの製品が多い。1/4W型のリード抵抗などではリード線径が0.6ミリが多いので、穴径1.2ミリと言うとかなり余裕がある大穴だ。

KiCadを使って専用基板を設計する場合には、ワテの経験で言うと、ユニバーサル基板くらいの大穴を開けておく方が、半田付けし易いし部品を取り外す時にも作業がやり易いと思う。

もし半田付けした部品を取り外す時には穴径とリード線径が近いとやり辛い。具体的にはスルーホールの内壁とリード線の間に薄い半田の層が出来るが、半田の量が少ないと半田ごてで熱しても熱が伝わりにくいので半田が溶けにくい。そう言う時には、逆に半田を盛ってからスッポンなどで吸い取ればやり易いが、それなら最初からある程度大きな穴にリード線を通して多目の半田で半田付けして有れば、部品の取り外し作業がやり易いようにワテは思う。

と言う事で、リード部品を半田付けするなら、スルーホールの穴径は0.8~1.2ミリくらいが良いと思う。ランド径は1.6~2.5ミリくらいにしている(ワテの場合)。

なお、上写真はランド直径Φ2.4ミリ、穴径Φ1.2ミリで指定しているので大き目だ。この部分には0.22Ω/5Wのセメント抵抗を半田付けする予定なので、大き目にしたのだ。

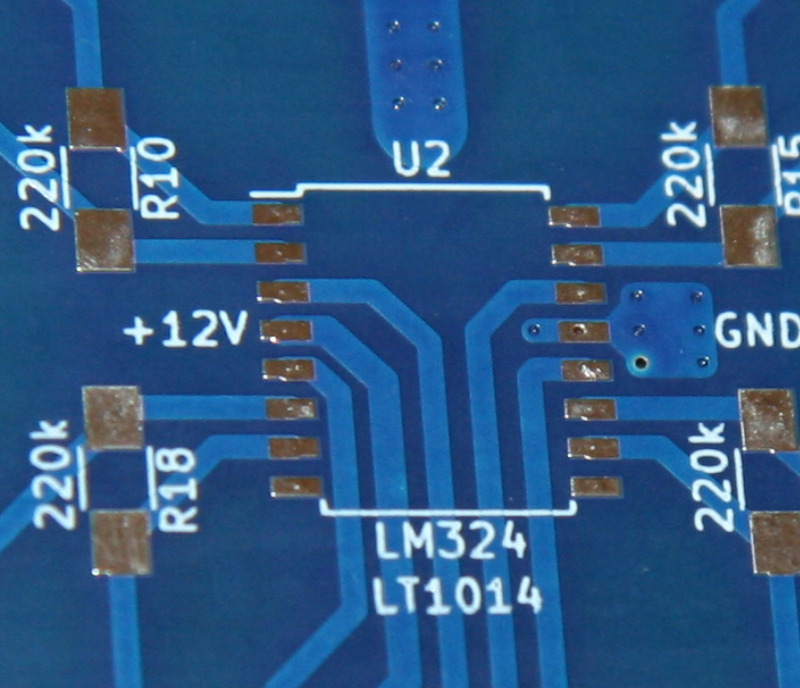

4チャンネルオペアンプのフットプリントを自作した

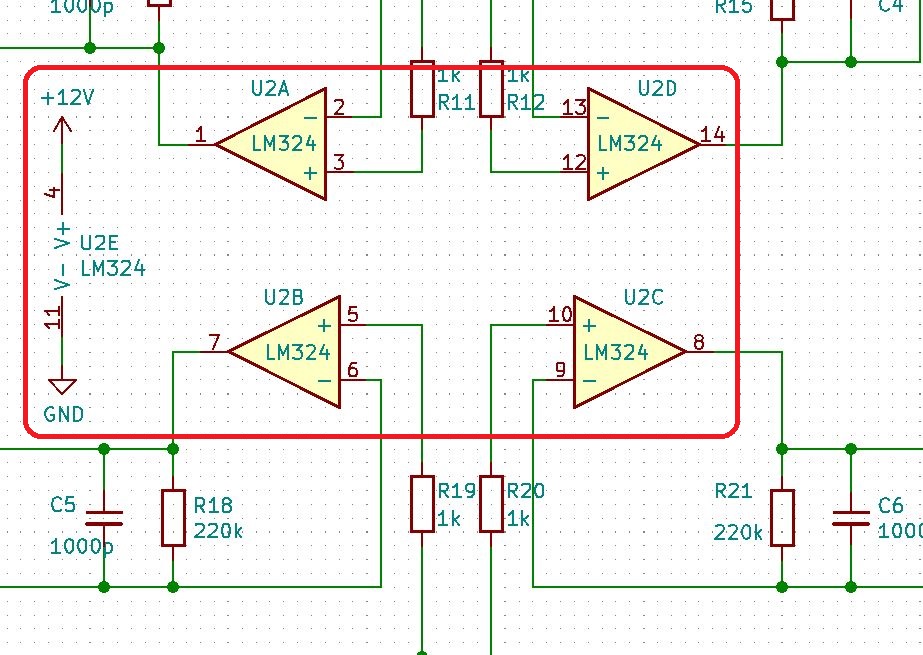

ワテが参考にしたeevblog.comのサイトの回路図ではLM324(4チャネルオペアンプ)が使われていた。

ワテの場合は、LM324のピン互換のLT1014(アナログ・デバイセズ)を使う予定だ。

今回は表面実装部品を優先的に使う事にしたので、オペアンプも表面実装タイプを使った。

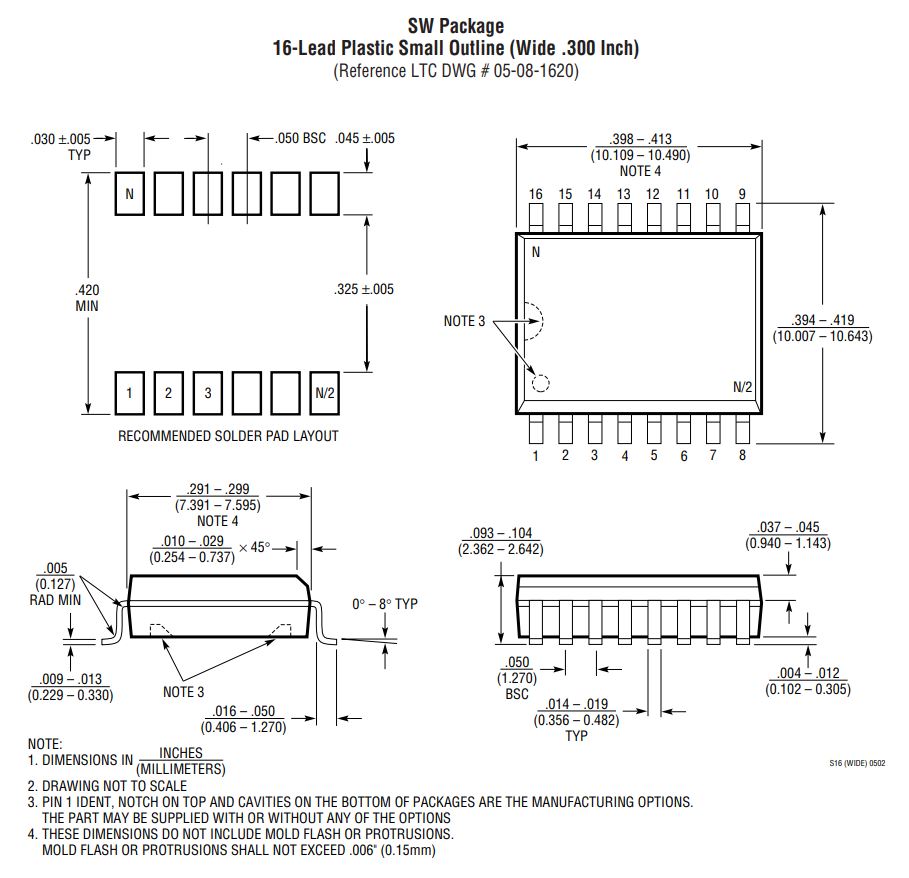

具体的には16ピンのSOICと言うパッケージだ。

図 16ピンSOICパッケージの寸法

引用元 https://www.analog.com/media/en/package-pcb-resources/package/pkg_pdf/ltc-legacy-soic/SO_16_05-08-1620.pdf

電極ピンを除いた黒い樹脂パッケージ部分の縦横寸法は7.5mm x 10mmくらいになる。

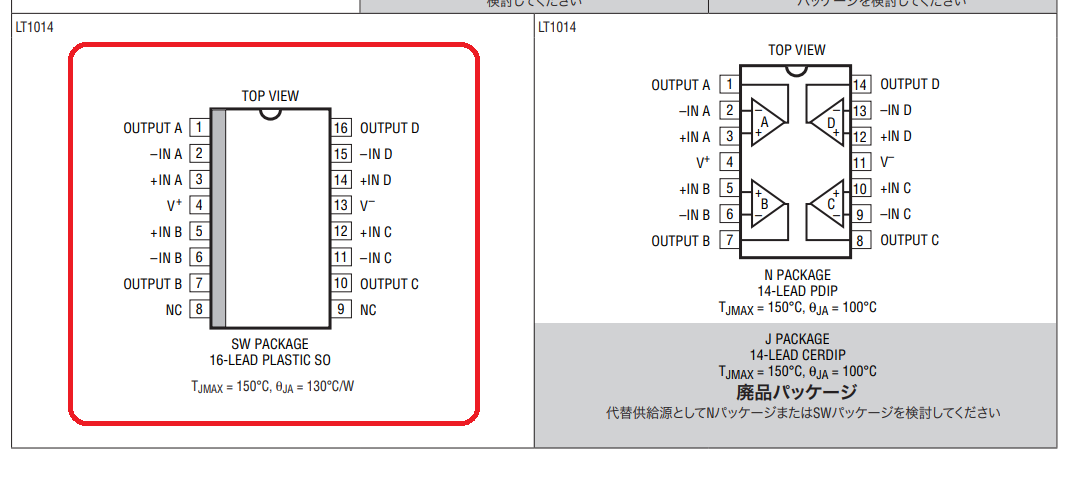

ところが、LT1014の16ピンパッケージは下図左に示すように8番ピンと9番ピンはNCなので未使用だ。

従って実質は、右図のように14ピンで足りるのだ。

図 LT1014のピン配置

引用元 https://www.analog.com/media/jp/technical-documentation/data-sheets/j10134fd.pdf

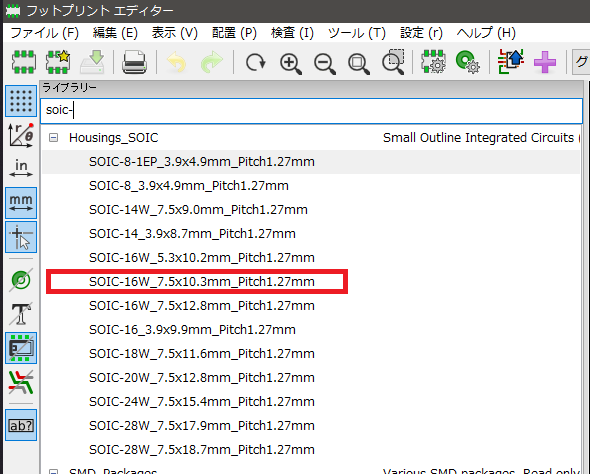

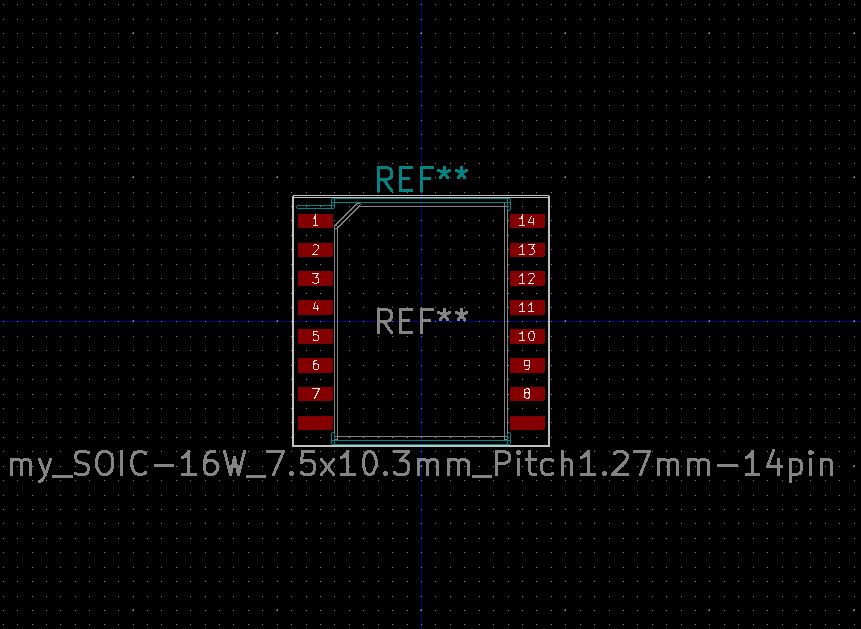

一方、KiCadのフットプリントのライブラリには下図に示すように

「SOIC-16W_7.5×10.3mm_Pitch1.27mm」

と言うのがある。

図 KiCadのフットプリントライブラリを「SOIC-」でフィルターに掛けた結果

このフットプリントは16ピンSOICでサイズが7.5×10.3なのでワテが使う予定のLT1014にピッタリなのだが一つ問題がある。

それは、この16ピンSOICフットプリントは16個のポートを持つので、もしこのフットプリントを下図のLT1014シンボル(Opamp_Quad_Genericシンボルで描いたので1~14番ピンまである)に割り当てると、2つのポートが余るので上手く対応しない。

図 KiCadのOpamp_Quad_Genericシンボルで描いたLT1014周りの配線

こう言う場合には、どんな手法が正統的なのかはワテは知らないが、取り敢えずワテの場合には以下のようにやって上手く行った。

つまり、16ポートを持つ「SOIC-16W_7.5×10.3mm_Pitch1.27mm」のフットプリントを流用して、下図のように下部の二つのポート番号は削除して14個のポートを持つフットプリントを作成した。

図 16ポート「SOIC-16W_7.5×10.3mm_Pitch1.27mm」のフットプリントを流用して14ポート版作成した

このように16ピンだけれど実際は14個のポートしか持たないLT1014専用のフットプリントを自作して、LT1014シンボルに割り当てたところ上手く行った(はずだ)。

あとは実際に部品を基板に半田付けして回路が正常動作すれば良いのだが…

ビアホールの仕上がりの様子

ビア(via)とは下写真に示すような基板の両面を電気的に接続する構造を指す。

Viaを形成するには、ドリルで穴を開けて内壁が電気的に導通するようにメッキ処理がされる。

写真 基板の表と裏のGNDラインを20個くらいのViaで連結した例

ちなみに「Via」のWikipediaのGoogle翻訳を以下に示す。

ビア(パスまたはウェイのラテン語)は、1つまたは複数の隣接するレイヤーの平面を通過する物理電子回路のレイヤー間の電気接続です。

引用元 https://en.wikipedia.org/wiki/Via_(electronics)

そう言う事か。知らなんだw。

まあ、あくまでワテの理解では、普通のスルーホールの穴もViaの穴も似た様なもんだ。

どちらも自分で好きなランド径やドリル径を指定出来る。でもKiCadのデフォルトでは上写真のようにViaはかなり穴径が小さい(ランド径/ドリル径=0.8/0.4)。

なお、スルーホールのランドは両面共に有鉛はんだメッキ処理がされるので部品を半田付け出来るが、Viaのランドは半田付けする必要は無いのでレジストに覆われている。その点がスルーホールランドとViaの見た目の違いなのだが、製造工程ではもっと本質的な違いが有るのかも知れないがワテは良く知らない。

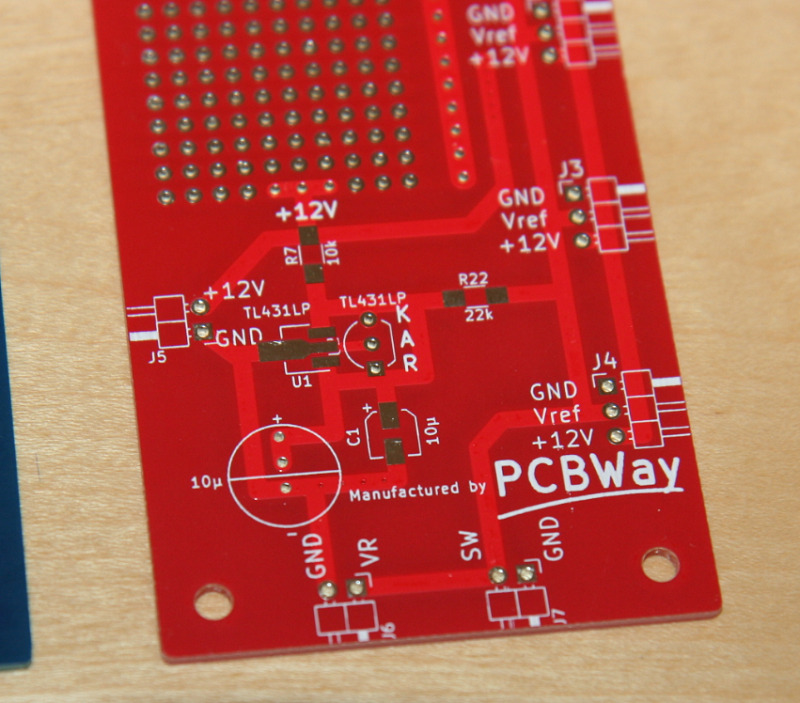

今回初めて赤色基板を作成した

PCBWayさんの場合、プリント基板のレジスト色は以下の種類が選択可能だ。

追加料金有り:紫、黒(つや消し)、緑(つや消し)

追加料金無しのやつはどれを選んでも費用は掛からない。一方、追加料金有りのやつは34ドルくらいの追加料金が掛かる。なので、もし緑基板で10x10cm2以内基板なら十枚発注して5ドルの製造料金だが、紫を選ぶと39ドルになる。かなり高いぞw

ちなみに、レジスト「なし」と言う選択肢が有る事に今回気付いた。「なし」を選択しても追加料金は掛からないようなので、次回発注する時にはレジスト「なし」を選択してみるかな。そうするとガラスエポキシ基板の色で仕上がると思う。

で、今回初めて赤色レジストを選択してみた。

写真 PCBWayさんの赤色レジスト基板

上写真のように明るい感じの赤色だ。

特に銅箔ラインの上に重なっている赤色レジスト部分は、鮮やかな赤色と言う感じ。

一方、銅箔が無くてガラスエポキシ基板の上に乗っている赤色レジスト部分は、少し暗い感じの落ち着いた赤色だ。

ワテの場合は黒、黄、青、緑、白のどれも好きなのだが、赤色レジストも悪くは無いな。今後は、今まで一度も発注した事が無い紫、黒(つや消し)、緑(つや消し)なども試してみてどんな色の基板になるのか実物を見てみたいと思っている。

ちなみに上写真の赤色基板で、一部がユニバーサル基板になっている。その目的は、何らかの追加回路を載せる必要が生じた時にそのユニバーサル基板部分を利用出来るようにしているのだ。

用心深いワテである。完璧や!

使用する主なパーツの紹介

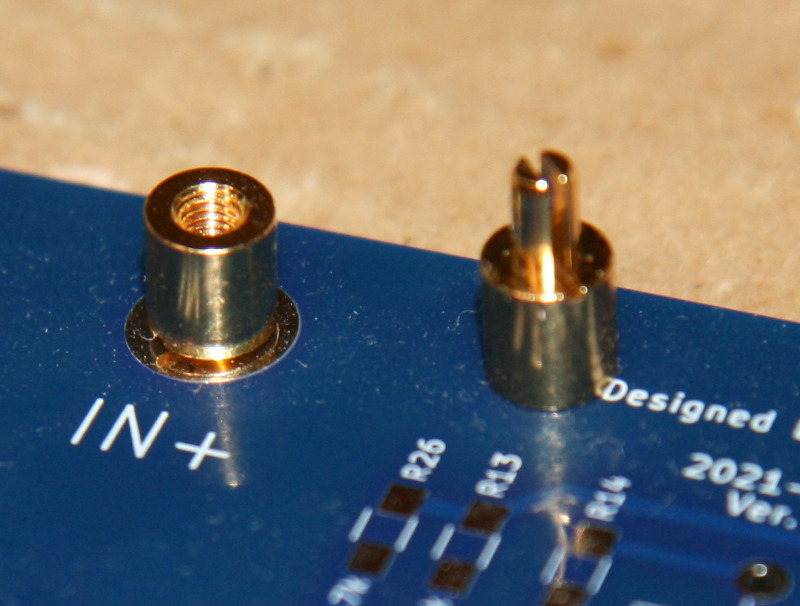

被測定対象となる電源装置のプラス出力とグラウンドを接続する端子は、下写真のように高級金メッキのネジ式端子を採用した。M3ネジを締める事が出来るのでリング型の裸圧着端子などをしっかりと固定出来る。

写真 電子負荷の接続端子には豪華金メッキのネジ端子を採用

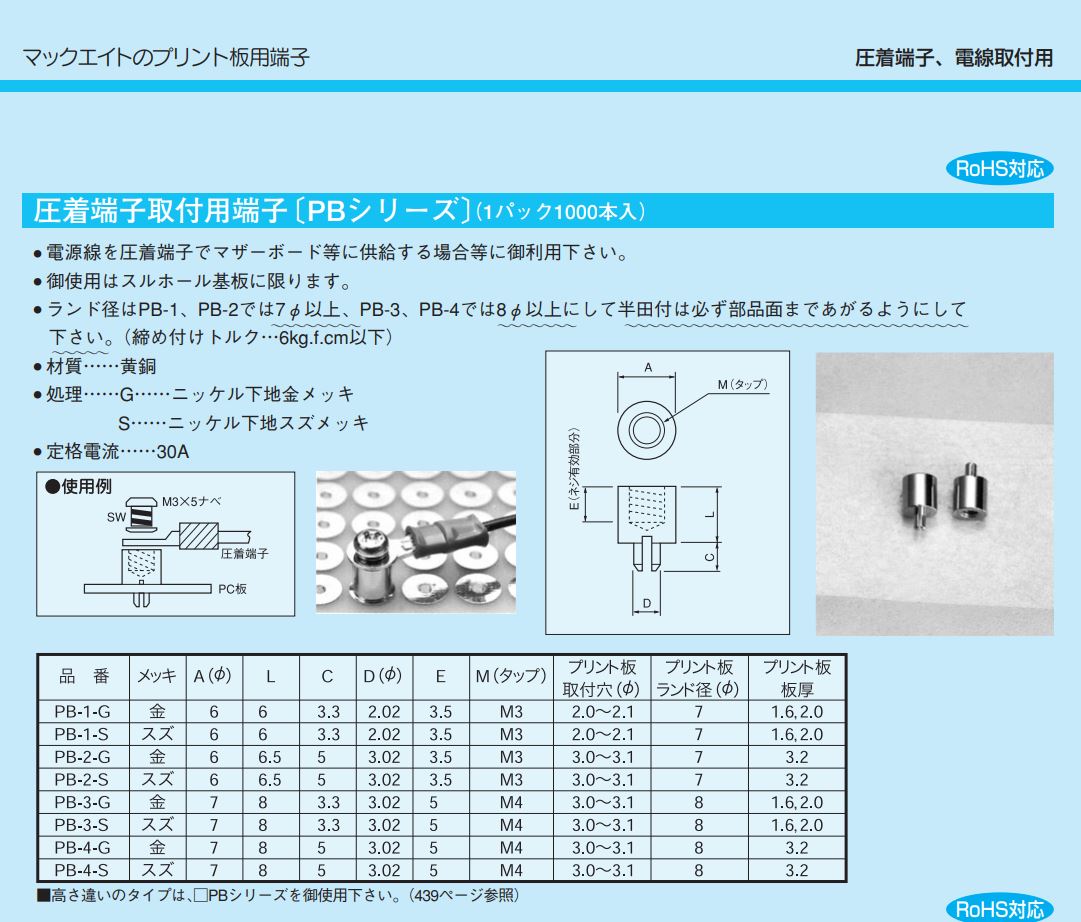

このネジ式端子は、マックエイトの「プリント板用端子 PB-2-G」と言うタイプだ。

図 マックエイトの「プリント板用端子」のカタログ

引用元 マックエイトのサイト

PB-2-G (金メッキ)の仕様は以下の通り。

定格電流 30A

胴径A Φ6

足径D Φ3.02

プリント板取付穴(φ) 3.0~3.1

プリント板ランド径(φ) 7

プリント板板厚 3.2

引用元 マックエイトのサイト

この金メッキ端子は一個40円くらいでRSコンポーネンツさんなどで売っている。

ワテの場合は、ジャンク品として100個入り袋を千円くらいで売っていたのを見て、使う当てもないのにキラキラする金メッキに釣られて買ってしまった。かなり昔だ。ようやく使う日が来たのだが、今回の工作では基板一枚当たり二個、基板四枚を作ったとしても八個しか使わない。

どんどんこの金メッキ端子を消費して使い切りたい。電子回路を作るのが目的と言うより、自宅在庫部品を使い切るのが目的になってしまっているようなワテの電子工作。まさに本末転倒w

兎に角、電子工作は自作する事に意味があるのだ。何を作ってもいいのだ。これでいいのだ!

似た様なマックエイトの金メッキ端子はアマゾンにも売っている。

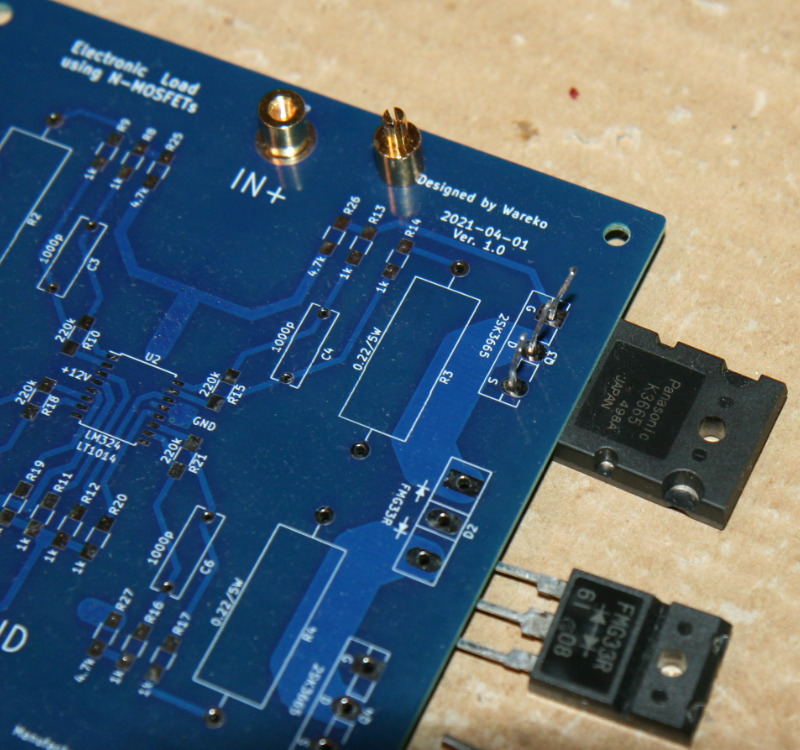

N-MOSFETやショットキーバリアダイオード(二回路入り)など

下写真のように、プリント基板にはパワーN-MOSFET(2SK3665)や逆接続保護用にショットキーバリアダイオード(FMG33R)を取り付ける予定だ。

写真 パワーN-MOSFET、ショットキーバリアダイオード、金メッキ端子を取り付ける予定

上写真のように大型パワーMOSFETや大型ショットキーバリアダイオードなどを使ってワテもパワーエレクトロニクス分野に少し足を踏み入れるのだ。

まとめ

ワレコ

この所、いろんなDIY工作をやった。

- 窓に換気扇を後付け

- JBLパラゴン風カーオーディオシステム完成

- 天井蛍光灯をLED照明に交換

- 庭の散水栓を延長して水道蛇口を増設

- 洗車用の踏み台の自作

どれも満足できる良い作品・作業だと自負している。

末尾の二つの作品は今後記事で紹介したい。

当記事では、ワテが自作予定の「NMOSFETsを使った直流電子負荷装置」に使う専用基板を紹介した。

いつものようにKiCadで設計して基板業者(PCBWayさん)に製造を依頼した。

この基板では最大で10A程度の大電流を流すので、10x10cm2の基板の表裏に出来るだけ幅の広いパターンを描いて電流容量を強化した。

かつ、基板には四個のパワーN-MOS FETを取り付ける予定なので、接続する外部電源装置から流れ込む大電流が出来るだけ均等に四つのN-MOS FETに分散するようにパターンの形状を工夫してみた。

一つのN-MOS FETには最大で2~3アンペア程度の電流を流す予定なので、四つのN-MOS FETが乗る基板はかなり発熱すると思われる。

その為に、大型のヒートシンクも入手済なので、次回の記事では基板への部品の半田付け作業の様子、ヒートシンクにネジ穴をタップ切りする作業など紹介したい。

この「NMOSFETsを使った直流電子負荷装置」でテストしたい電源装置は既に入手済なので、もたもたせずに早く「NMOSFETsを使った直流電子負荷装置」を完成させたい。

続く

コメント