ワレコ

最近、パンよりも米を良く食うようになった。

ご飯には納豆、梅干し、塩昆布、奈良漬けが良く合う。

全部ワテの好物だ。

米は美味い。

そんなワテが朝食で食べるのはこれだ!

朝食も玄米で作った玄米フレークを食べている。これも美味い。

さて、前回記事では接着剤貼り合わせ方式によるアンプシャーシ製作過程を紹介した。

当記事では、このシャーシにパーツの取り付け作業の様子を紹介する。

ヤフオクに出品中の専用プリント基板はこちら⤵

では本題に入ろう。

穴開け加工済パネルにパーツを取り付ける

アンプシャーシに取り付けるパーツ一式

下写真が今回製作中のアンプシャーシに取り付けるパーツ一式だ。

写真 今回製作中のアンプシャーシに取り付けるパーツ一式

下表にこれらのパーツの型番を示す。

| 品名 | 型番 | メーカー | 補足 |

| ACアウトレット | EDK AC-1F | エコー電子 | |

| ACインレット | EDK AC-M01 | エコー電子 | 共立エレ WTN-02-1163R6 でも可 |

| ヒューズホルダ | F-95-N | サトーパーツ | |

| RCAジャック赤 | C-60 RED | TOMOCA トモカ | |

| RCAジャック白 | C-60 WHITE | TOMOCA トモカ | |

| スピコン | NL4MP | NEUTRIK(ノイトリック) | |

| スピーカーターミナル | スピーカーターミナル | ||

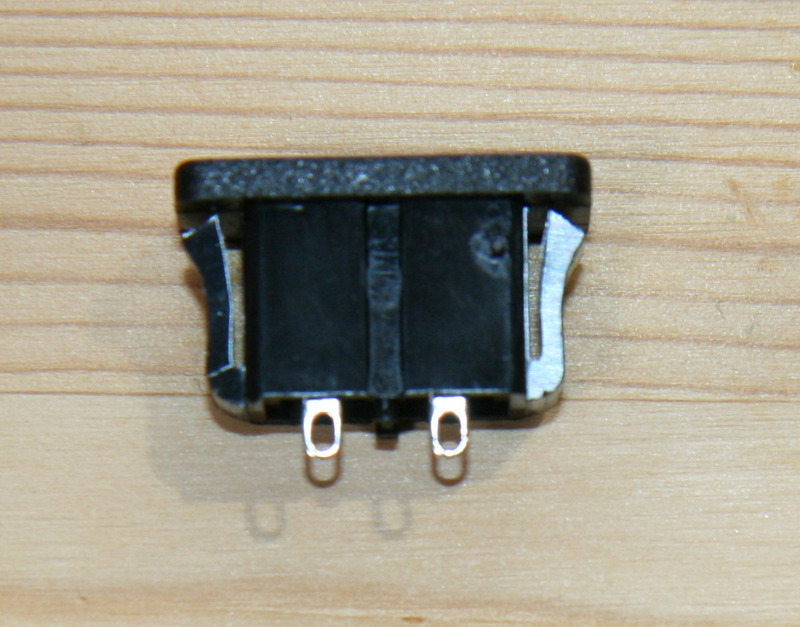

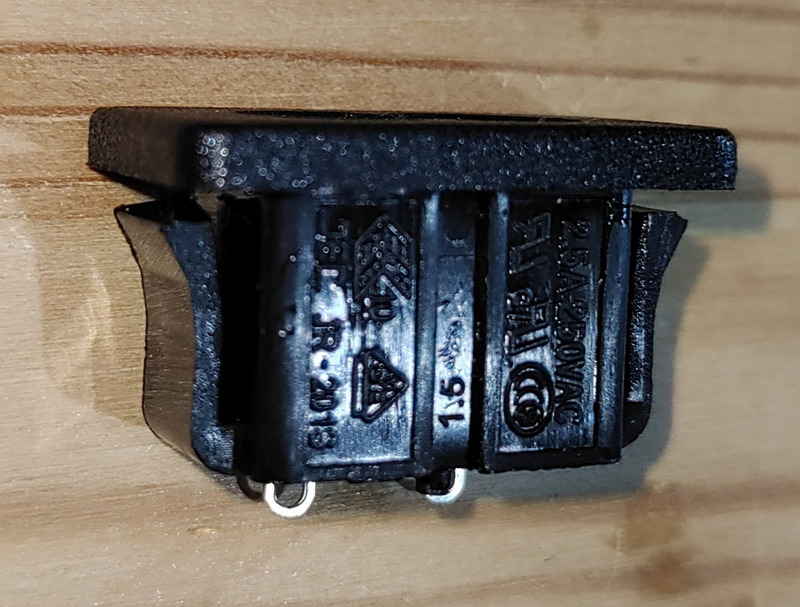

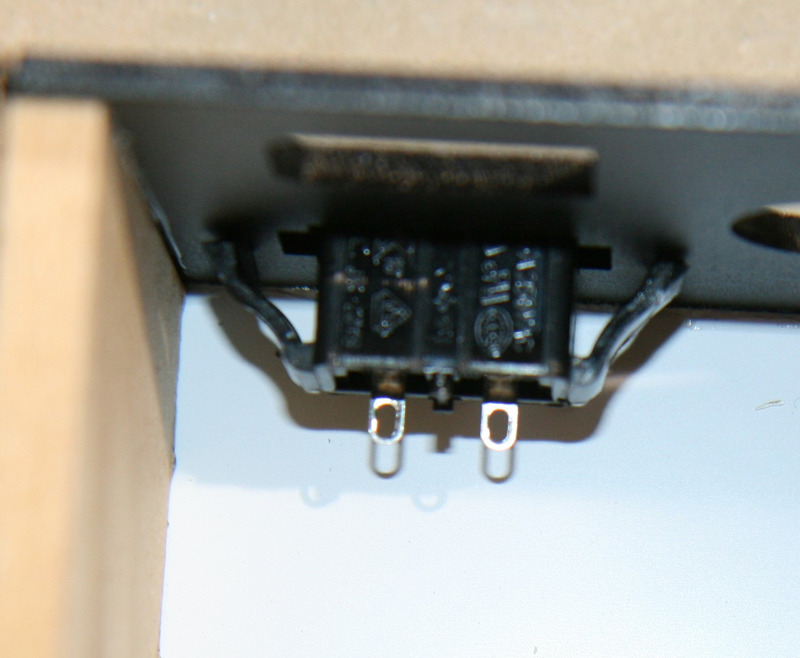

| ロッカースイッチ | EDK SC-WL01A-02BB | エコー電子 | 照光タイプ(緑) |

写真 今回製作中のアンプシャーシに取り付けるパーツ一式

スピーカー端子はノイトリックスピコンNL4MPとバナナプラグ対応スピーカーターミナルの二種類を取り付ける予定だ。

でも、もしスピコンを取り付けない場合には、下写真のタカチのパーツを買えばスピコン取り付け穴を塞ぐ事が出来る。

あるいは、塞がずに開けたままにしておけば通風孔になるので放熱効果が高まるかな。

なお、メガネACインレットEDK AC-M01は取り付け可能パネル最大厚さはたぶん2mmまでくらいだと思う。

ワテのパネルは3mm厚なので、下写真右のように左右の爪の先端をカッターで切り取って3mm厚パネルにも嵌め込めるようにした。

|

|

| 改造前 | 改造後(固定爪先端をカッターで切り取る) |

写真 ACメガネインレットの固定爪先端をカットして3mm厚パネルに取り付け可能に改造

このように改造したACメガネインレットを3mm厚パネルに挿し込んで、左右の爪をマイナスドライバーで広げて下写真のように無事にパネルに固定出来た。

写真 ACメガネインレットを3mm厚パネルに固定成功

尚、上写真のように左右の爪を広げる時に、少々硬かったのでHAKKOホットエアーで熱して柔らかくしてからマイナスドライバーで広げたら上手く行った。

金属加工を専門業者さんに依頼するメリット

写真 ヒューズホルダーはサトーパーツのF-95-N

上写真でヒューズホルダー取り付け穴はサトーパーツのF-95-N用に加工している。

アルミパネルに円形の穴があり、その下部には回転防止の切り込みがあるのが分るだろう。

こう言う高精度な金属加工は個人レベルでやるのは困難だが、外部業者さんに加工を依頼するとこのような高精度な加工が可能となる。

今回製作中のシャーシに使っているアルミパネルはPCBWayさんに発注したものだ。

次は、RCAジャックやスピーカーターミナル取り付けだ。

写真 RCAジャックの取り付け

上写真ではTOMOCA RCAジャックC-60 REDを取り付けている。

白色樹脂製の絶縁リングにある凸部がピッタリと嵌る大きさの穴開け加工がパネルに施されているので、RCAジャックをピッタリと指定位置に固定出来るのだ。

ちなみにその下の部分には放熱効果を高める為にスリット状の通気口を設けている。

こんな加工は個人の手作業では不可能だ。

パーツを取り付けて完成したアンプ用シャーシ

下写真のようにいい感じにパーツ取り付けが完了した。

写真 パーツ取り付けが完了したシャーシ(PCBWay製アルミパネル使用)

どう!

いい感じでしょ!

内部から見ると下写真のようになる。

写真 内部から見たアンプシャーシ

と言う事で下写真のように無事にシャーシが完成したのだ。

写真 無事にシャーシが完成した

このシャーシは、

「金田式No. 128オールFETスーパーストレートパワーアンプ」

に使う、

「ワレコ式オール接着剤貼り付けスーパーストレートシャーシ」

なのだ。

なんのこっちゃ。

まとめ

ワレコ

プリント基板やシャーシ部品を外部業者さんに発注すると、完成度の高い作品を自作する事が可能だ。

それはまるで何かのキットを買って組み立てている感じ。

その結果、電子工作が上手く行く確率が飛躍的に高まるのだ。

当記事では現在製作中の「金田式No. 128オールFETスーパーストレートパワーアンプ」に使うシャーシを自作して、そのシャーシに使用予定パーツを取り付ける過程を紹介した。

ワテも昔はボール盤でアルミ板に穴を開けて、ハンドニブラで穴を広げたり角穴を開けるなどして、シャーシを自作した事は何度もある。

そのように必死で金属加工をした作品でも、結局のところ素人の工作なので見栄えは悪い。

その結果、作った時点では達成感があるが、見栄えが悪いのであまり愛着が湧かずにそのまま使わずに放置。その内に故障して、いつしか廃棄処分とか解体処分と言う物も多い。

そう言う経験を経て今のワテが有る訳だが、最近では今後長く使えるような愛着のある作品を作りたいと言う思うが強い。

と言う事で、プリント基板やシャーシ加工は外注するようにしているのだ。今回はPCBWayさんに発注した。

そうすれば作品の完成度も高まるし、原因不明のトラブルで結局未完成のままジャンクになってしまう確率も限りなくゼロに出来る。

やっぱり電子工作は完成させる事に意味がある。

途中で原因不明のトラブルで未完成のまま放置なんてのは、気分悪いし、製作に費やした時間は全くの無駄になってしまうからだ。

残す作業は既に動作確認出来ているアンプユニットとスイッチング電源をこのシャーシに収納して配線すれば完成だ。

近日中に完成させて、その音を聴いてみたい。

(続く)

コメント