ネット通販は便利過ぎるなあ。

注文した翌日には届くのだから。

配送業者さんには感謝しなくてはならない。

さて、ドラレコのリチウムポリマー電池が膨張して運転中にドラレコが空中分解してミラーが脱落すると言うアクシデントに見舞われたワテであるが、無事に修理が完了した。

➡️と思ったら、最後の最後に修理失敗が判明!

では、本題に入ろう。

ドラレコのリチウムポリマー電池を交換する

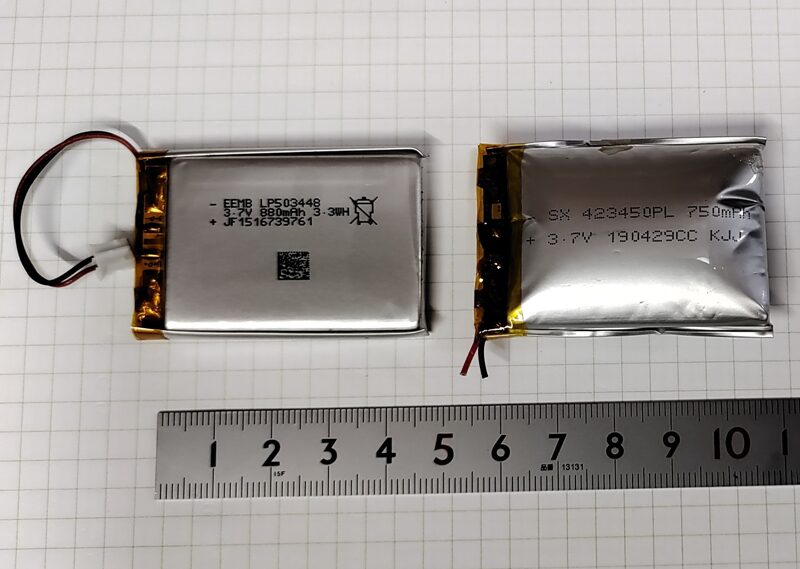

昨日アマゾンで注文した999円のリチウムポリマー電池を下写真に示す。

写真 昨日アマゾンで注文した999円のリチウムポリマー電池が翌日到着

前回記事でも説明したが、膨張したリチウムポリマー電池の型番と全く同一のやつがアマゾンには見付からなかったので同じくらいサイズのやつを購入した。

アマゾン購入:3.7V 880mAh 503448 リチウムポリマー電池

つまり、電池容量は750mAhより若干多めの880mAhで、サイズは厚さ4.2mmが5.0mmに増えたが縦横サイズは34x50mmが34x48mmなので2mm短い。

|

|

写真 アマゾン購入品(左)とパンパンに膨れたオリジナル(右)

このパンパン膨らんだリチウムポリマー電池はなるべく早く処分する予定だ。

さて、下写真のように新しい電池をドラレコに装着してみた。

写真 ドラレコにピッタリ収まったリチウムポリマー電池

その結果、上写真のようにピッタリと収まった。一方、厚さが4.2ミリが5.0ミリに増えるが、ミラーを被せてみたが問題無かったので一安心。

膨らんだバッテリーを新しいバッテリーに交換

さて、膨らんだバッテリーを取り外して新しいバッテリーをハンダ付けする。

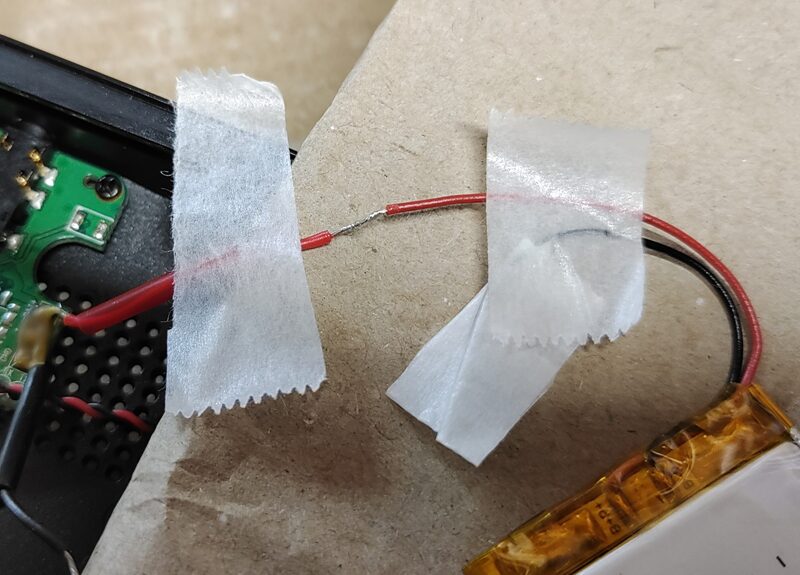

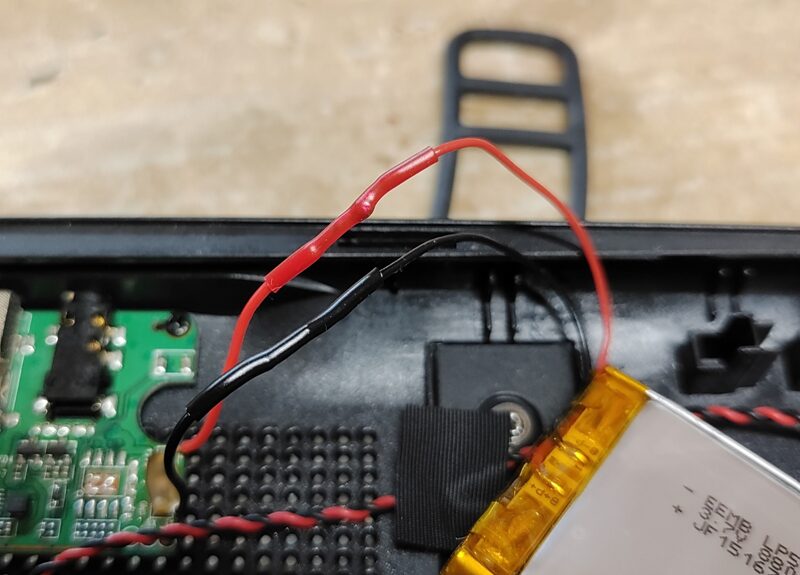

まずは新しいバッテリーにはJSTのPHコネクターが付いていたが、不要なのでニッパで切断して被覆を剥いた(下写真)。

写真 赤黒リード線がショートするのを防ぐために黒色側をマスキングテープで絶縁処理した

上写真のように被覆を剥いたリード線がショートするのを防ぐ工夫をしておいた。

つまり黒色リード線にマスキングテープを貼って絶縁処理した。

要するに自動車の電装系をいじる時にまず最初にバッテリーのマイナス極を外すのと同じようなもんか。車のボディはマイナスだがバッテリーのマイナス極を外せばボディにうっかりプラスの電線が接触してもショート事故が防げる。そして作業の最後にバッテリーのマイナス極を接続すれば良いのだ。

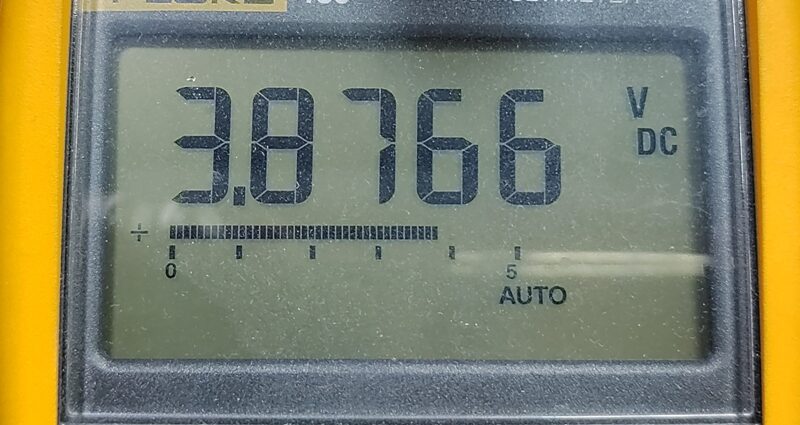

ちなみにテスターで電圧を計測してみたら下写真のように3.87Vあった。

写真 新品のリチウムポリマー電池の電圧は3.87Vだった

下写真のようにハンダ付けする前にマスキングテープで二本のリード線を適切な場所に固定しておく。

写真 厚紙の上にリード線をマスキングテープで固定

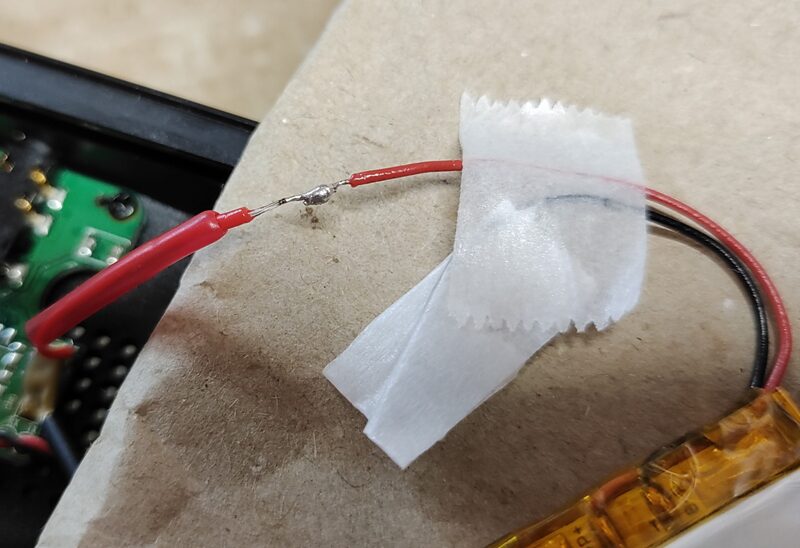

そして下写真のようにハンダ付けした。

写真 ハンダ付けした赤色リード線

上写真で左側リード線はマスキングテープで固定するよりも左手で持って作業するほうがやり易かった。

兎に角、マスキングテープは電子工作では大活躍する。

下写真のように熱収縮チューブを被せて絶縁対策は万全だ。

写真 赤色熱収縮チューブを被せた

従来のワテは熱収縮チューブは黒色しか持っていなかったのだが、数か月前にふと赤、白、青、緑などの多色のセットを買ってみた。

色とりどりな熱収縮チューブを使ってみた感想としては、もっと早く買えば良かったと思う。黒一色に比べて見た目が綺麗に仕上がるので。

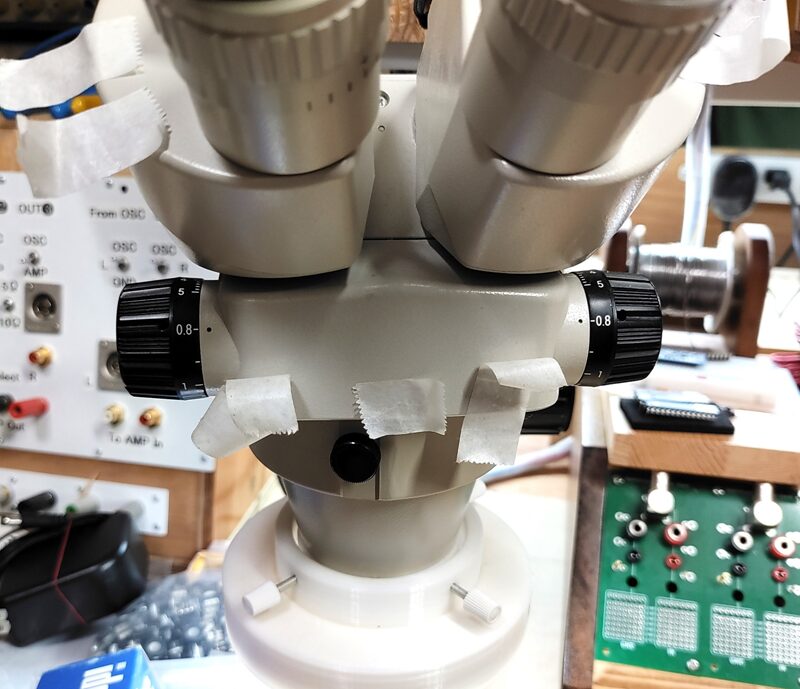

下写真はワテが使っている実体顕微鏡に貼り付けているマスキングテープ。

写真 ワテが使っている実体顕微鏡に貼り付けているマスキングテープ

マスキングテープは電子工作で部品を仮固定するなど、色んな場面で使うので実体顕微鏡に貼り付けまくっている。まるで神社のおみくじを結ぶ木のように。御神木かw

さて、下写真のように黒色側も接続が完了した。

写真 赤黒リード線をハンダ付け完了して電池交換作業は完了

電池の固定は接着材(ボンド GPクリアー プラスチック用)で貼り付けた(下写真)。

写真 電池の固定は接着材を塗布してこのあと黒色樹脂製本体に貼り付けた

当初はグルーガン(=ホットボンド)で固定しようかなあと思ったのだが、中止した。

その理由はグルーガンで溶かしたグルースティックは最大で210℃くらいになるとのネット情報を見たので、そんな高温の物質をリチウムポリマー電池に塗布すると何らかの悪影響を与えるのでは無いかと思ったからだ。

下写真のように接着剤で貼り付けた電池は念の為にテフロンテープで固定しておいた。

写真 接着材で貼った電池をテフロンテープで固定しておいた

この手の作業で使う絶縁用テープは、カプトンテープ(=ポリイミドテープ)のほうが有名だが、ワテの場合はカプトンテープを買おうかなあと前々から思っているが、未だに買っていない。

で、このテフロンテープはいつ買ったか忘れたのだが何かに使う目的で買ったが、今回久しぶりに使った。絶縁目的ならどっちのテープでも似たような性能だと思う。

ドラレコを組み立てる

ミラーガラスを両面テープで貼る作戦は失敗

無事に電池交換作業が完了したのでドラレコを組み立てたのだが、実は一回目に失敗したのだ。

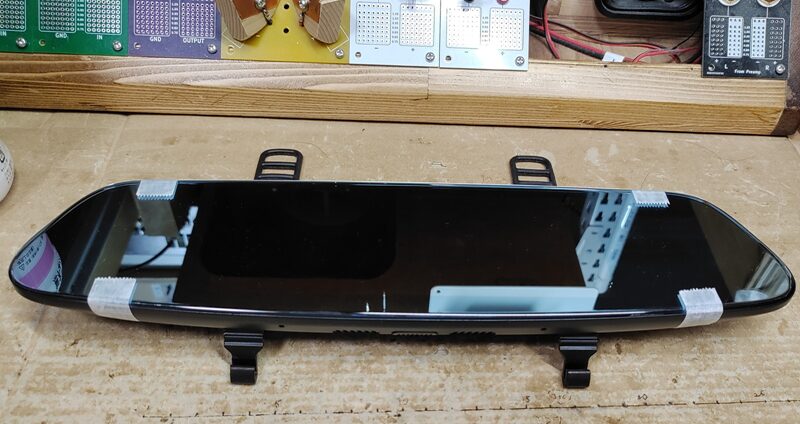

下写真のように黒い樹脂製のケースの両側に両面テープを貼って、そこにミラーを貼り付けて固定したのだが、この作戦は失敗に終わった。

写真 両面テープを使ってミラーガラスを貼り付けた

ワテが使ったのは超強力両面テープというやつだ。

その中でもニトムズ製の超強力両面テープ(ポリプロピレン対応)というやつだ。良く知られているようにポリプロピレンは接着剤が付きにくい物質として有名だがそのポリプロピレン対応の超強力両面テープなら大丈夫だと思ったのが、このあと分かるように全く駄目だった。

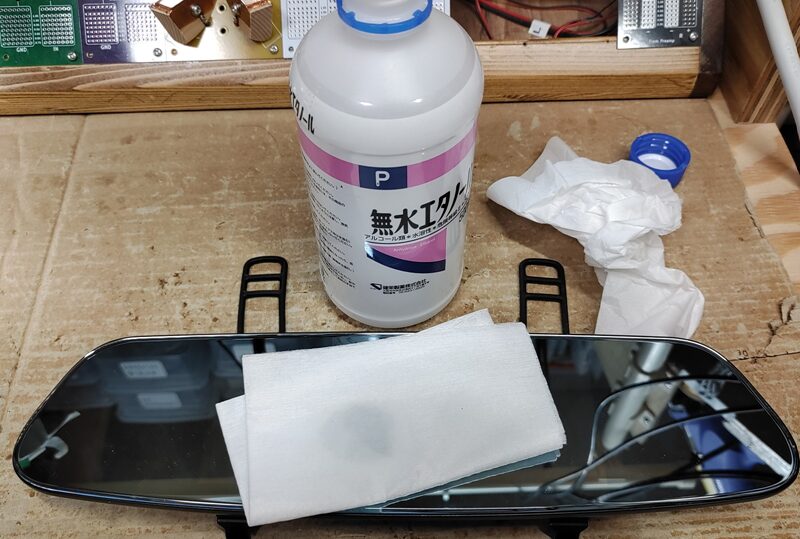

両面テープでミラーガラスを貼り付けたあとで、下写真のように無水エタノールを使って手の指紋などで汚れていたミラーを綺麗に拭いた。

写真 無水エタノールを使って手の指紋などで汚れていたミラーを綺麗に拭いた

下写真のように無事に組み立て完了した!と思ったのだが。

写真 両面テープで貼り付けて組み立て完了したドラレコ

ところがこのあと車に取り付けてみたら、ドラレコ自体は正常に動作したのだが、数十秒後にミラーが脱落したのだ。

二回目の空中分解だ。

エンジンの振動で簡単に両面テープが剥がれ落ちたようだ。

あかんがな。

ドラレコの黒い部分はABS樹脂だと思う。

このニトムズの超強力両面テープは

ポリエチレン ポリプロピレン ABS板 ポリカーボネート

などの素材にしっかりと接着しますとの事なのだが。

あとで考えてみると剥がれ落ちた理由は恐らくは、この両面テープは薄手のタイプだったので黒いカバーの平坦部とガラスミラーとの隙間を十分に埋めることが出来なかったのかもしれない。つまり両面テープの接着面が部材に密着していなかった。

超強力両面テープ厚手タイプを使うと上手く行ったかもしれない。

グルーガンや接着剤で固定する事にした

まあ人生は失敗の連続だ。失敗を乗り越えてこそ成功があるのだ。

と言う事で、意気消沈したワテであるが直ぐに気を持ち直して再度修理を試みた。

下写真のように液晶ディスプレイの四隅はグルーガンのグルースティックで固定し、ミラーガラスは先程使ったボンド GPクリアー プラスチック用でしっかりと貼り付けた。

写真 ガラスミラー部はボンドGPクリアープラスチック用で本体に貼り付けた

下写真のように左右の平坦な場所に接着剤をタップリと塗りたくって、ガラスミラーを貼り付けた。

写真 カバー左右の平坦な場所に接着剤を塗ってガラスミラーを貼り付けた

下写真のように接着剤が乾くまでマスキングテープで固定しておいた。

写真 接着剤が乾くまでマスキングテープで固定しておいた

接着剤が乾くまで24時間位掛かりそうなので、明日になったら車に取り付けてみる予定だ。

まとめ

故障したものを自分で修理して直すってのはDIYの基本だなあと再認識した。

新しいモノばかり買うよりも古いものを大切に使い続ける。

ワテが五年前に自分で車に取り付けたドラレコが前回記事で紹介したように走行中に行き成り空中分解してミラーが脱落したのだが、その修理のために新しいリチウムポリマー電池を購入した。

アマゾンで発注して翌朝9時には配達されると言う超便利な時代なので、早速電池交換作業を行った。

無事に電池交換してミラーガラスを両面テープで貼ったのだが、それは失敗だった。

エンジンを始動するとその振動でまたしてもミラーガラスが脱落したのだ。

そこで接着剤を使ってしっかりとミラーガラスを貼り付けて無事に修理完了した(はずなのだが)。

兎に角、明日には接着剤が乾くので再び車に搭載して様子を確認したい。

追記

翌日、車にドラレコを取り付けたところ、電源は入り動作はしているようなのだが、タッチパネルが全く反応しない問題が発覚。あかんがな。

前日の一回目の修理完了時にも車に取り付けて電源が入る事は確認していたが、数十秒でガラスミラーが脱落したのでタッチパネルの動作確認まではやっていない。

このガラスミラーは数回脱落して車の床に落ちたから、どこかが故障したようだ。

接着剤で貼っちゃったし、動作確認は車まで持っていかないと配線が出来ないし。

まさに、困った困ったこまどり姉妹。

どないしょー?

(続く)

コメント