ワレコ

実は今この記事を書きながらチャーシューを自作している。

豚肉ブロックの表面を焼いたあと、出し汁で煮込んでいる最中だ。いい匂いがしている。

タコ糸を巻くのは面倒なので省略した。それに丸々と太いブロック肉なのでそのままでも丁度良い太さだったからだ。

一時間後くらいに様子を見に行く予定だ。

さて、春が近いので新たな電子工作を開始した。

表題の「ぺるけ式VUメーター Version1」を作るのだ。

当記事はその第一回目で、専用プリント基板の設計とシャーシのフロントパネル、リアパネルの設計を行ってPCBWayさんへ発注するところまでの作業を紹介する。

オーディオ機器の基板やシャーシを設計して外注する作業は今までに何度か記事で紹介している。

今回はリアパネルに数個のXLRコネクタを取り付けるのだが、配線作業を減らす為に基板取り付け型のXLRコネクタを初めて採用した。

その結果、リアパネルのXLRコネクタ取り付け穴位置と、XLRコネクタ用基板のスルーホール位置の二つの位置合わせ作業が必要になる。

もしそれらの穴位置が少しでもずれると、XLRコネクタはリアパネルあるいはプリント基板に取り付けられなくなるからだ。

それらの作業はワテが工夫してどうにかやり遂げる事が出来た。その辺りのテクニックも紹介したい。

では本題入ろう。

「ぺるけ式VUメーター Version1」の紹介

ぺるけさんのサイトにある「ぺるけ式VUメーター Version1」の写真を以下に引用させて頂く。

写真 ぺるけさん製作の「VUメーター Version1」

引用元 http://www.op316.com/tubes/balanced/vu-meter.htm

上写真のように二台のレトロな風貌のVUメーターをフロントパネルに取り付けるデザインだ。

VUメーターは音源の音量をモニターする為にライブコンサートとかレコーディングスタジオなどで使われているのはワテも知っている。

ワテの場合は株式会社西澤電機計器製作所製のVUメーターを以前に二台セットで安く入手していたやつがあり、いつかはVUメーターを自作したいと考えていたのだ。そこで今回、ぺるけ式VUメーターVersion1の自作で活用する事にしたのだ。

写真 今回使う予定の西澤(NISHIZAWA)R-55 VUメーター(ランプ付 8V/60mA)

VUメーターは日本製ならヤマキ電気、西澤電機計器製作所、日置電機などが有名で、外国製ならSIFAMが有名らしいが、ワテは詳しい事は知らない。

下写真のようなVUメーターが二台あれば同じような作品を作れる。

音楽に連動してVUメーターの針が振れるのを見ると気分が高まるだろう。

昔のオーディオ機器にもVUメーターが付いている物も多かった。

ぺるけ式VUメーターVersion1のメーター駆動アンプ回路

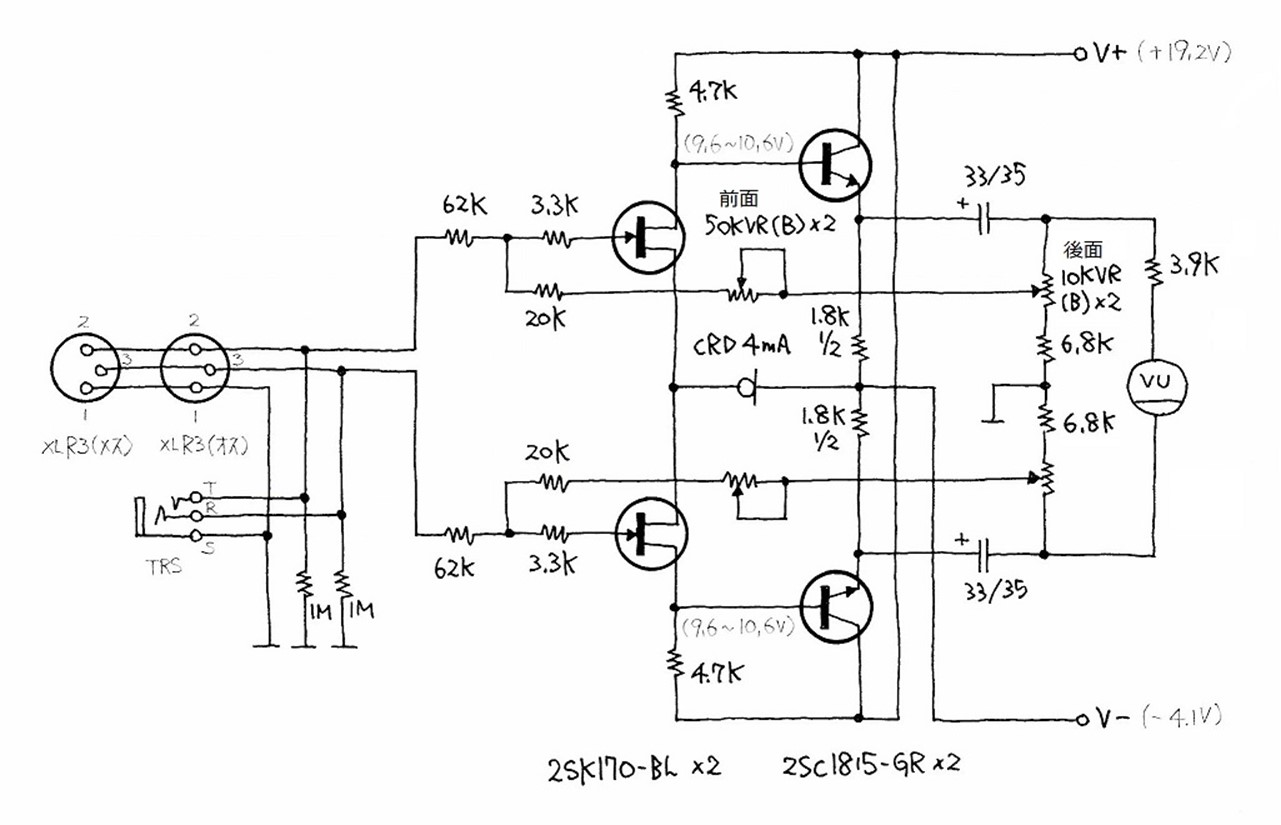

下図が「ぺるけ式VUメーター Version1」のVUメーター駆動アンプ回路図だ。

ぺるけさんのサイトから引用させて頂いた。

図 「ぺるけ式VUメーター Version1」のVUメーター駆動アンプ(片チャンネル)

引用元 http://www.op316.com/tubes/balanced/vu-meter.htm

上図は片チャンネルの回路図だ。

今では入手困難な東芝製Nch JFETの2SK170-BLが使われているがワテのパーツボックスに少し手持ちがあるのでそれを使う予定だ。

定電流ダイオードCRD(4mA)は秋月などで売っているが、IDSSが4mAの2SK30A(GR)で代替可能との事なのでその作戦で行く予定だ。

オーディオ信号入力はXLR3メス、XLR3オス、TRSプラグの三種類のコネクタに対応している。それらのコネクタはバランス入力用だがぺるけさんの説明ではアンバランス入力にも対応しているとの事だ。その部分の説明を以下に引用させて頂く。

この回路方式の良いところは、バランス入力でもアンバランス入力でも変わりなく動作することです。バランス入力の一方(Hot側でもCold側でもよい)を接地するだけでアンバランス入力となりますが、利得は変化しないというありがたい回路です。

との事だ。

ちなみに「利得は変化しないというありがたい回路です。」の部分がワテには良く分からない。

アンバランス入力の場合のVUメーター駆動信号はバランス入力の場合の半分の振幅になると思うのだが。つまり利得は二分の一になるのではないのかな?

あとで考えよう。

Version2ではなくてVersion1を作る理由

なお、今回作成するのは「ぺるけ式VUメーター Version1」だが、実は改良型Version2も存在する。

Version2はVUメーターに加えてピークインジケータ機能があるのだ。

ワテも当初はVersion2を製作しようと考えたのだが、結局Version1にした。

その理由は、ワテの場合はVUメーターの自作自体が目的であり、VUメータ―を使って何か音楽制作に関わる仕事や作業をする訳では無いのでピークインジケーター機能は無くても良い。それとVersion1に比べてVersion2は回路がやや複雑になり、使う部品が入手困難な物もあるのだ。

具体的にはVersion2ではピークインジケータ機能を入れる為に、LM3915と言うレベルメーターIC(National Semiconductor製、現Texas Instruments社)が採用されていて、そのICを使うとログスケールで3dBステップでピーク値を表示してくれるのだ。

ところがこのLM3915は既に製造中止のようで、流通在庫を探せば入手は可能だと思うが、ワテの場合は先ほど説明したように、VUメーターの針が振れれば良くてピークホールド機能は無くても良い。

要するに音楽に連動してVUメーターの針が振れれば十分で、ピクピク振れる針を見て視覚的に気分が高揚すれば良いのだ。

それにプロの音響エンジニアの人がVUメーターを見ながら音量を調整するような作業はワテには出来ないし。

そういう理由でVersion1を作成するのだ。

ボリュームは一種類にする予定

上の回路図では2連50KΩボリューム(前面パネル)、2連10KΩボリューム(背面パネル)が使われている。それらの役割は以下の通り。

50kΩ(B)2連ボリュームは、前面パネルに取り付ける利得調整用です。このボリュームはセンタークリックがついたタイプです。0Ωの時に利得が最小になり、センタークリック・ポジションで規定通りの1.228Vで0dBを指し、50kΩの時に利得が最大になります。

この部分は「20kΩ+ボリューム」としないで47kΩの抵抗1本で固定とし、次に説明する10kΩの2連ボリュームだけで調整するようにすればシンプルに仕上がります。市販の完成品のVUメーターはこのような仕様になっています。

出力側にある10kΩ(B)2連ボリュームはVUメーターのばらつきや利得の修正用です。このボリュームは後面パネルに実装します。前面パネルの2連ボリュームをセンタークリック・ポジションに固定した状態で、1.228V入力でVUメーターが正確に0dBを指すようにこのボリュームを調整し固定しておくわけです。

引用元 http://www.op316.com/tubes/balanced/vu-meter.htm

ワテの場合も、設計するプリント基板はぺるけさんの回路図に忠実にこれら二種類の2連ボリュームを付けられるようにしておいた。

でも実際に製作する時には、上説明にあるように2連50KΩは固定抵抗に置き換えて、2連10KΩボリュームのみにする予定だ。かつ、そのボリュームは背面パネルではなくて前面パネルに付けて操作性を良くする予定だ。=>最終的にはオリジナル通り二種類のボリュームを付けた。

それとぺるけさん製作例ではセンタークリックがついたタイプのボリューム(9mm角のALPS製RK09シリーズ)が採用されているが、ワテの場合は秋月で買った同等品のボリューム(センタークリック無し)を使う。

ぺるけ式VUメーターVersion1の電源およびメーターランプ駆動回路

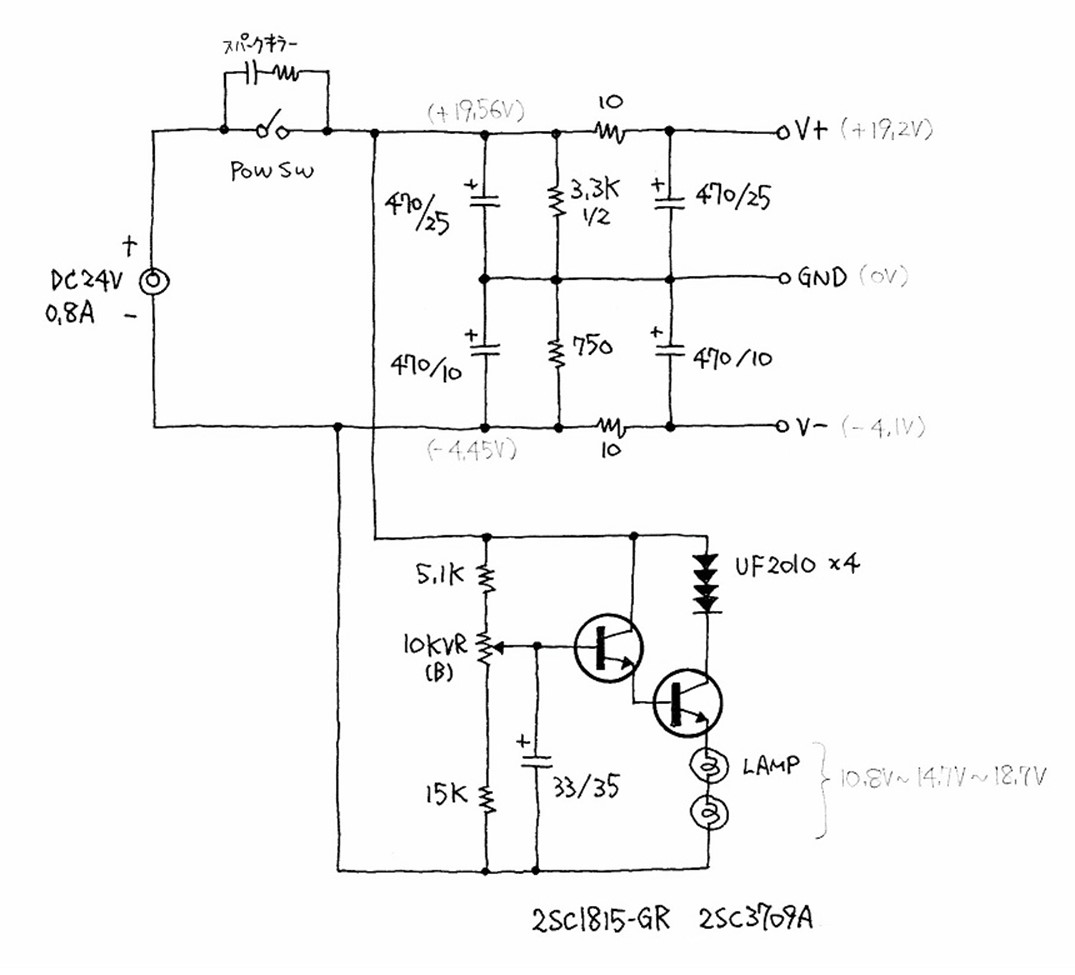

下図が「ぺるけ式VUメーター Version1」の電源およびメーターランプ駆動回路だ。

図 「ぺるけ式VUメーター Version1」の電源およびメーターランプ駆動回路

引用元 http://www.op316.com/tubes/balanced/vu-meter.htm

この「電源およびメーターランプ駆動回路」に関するぺるけさんの説明文を以下に引用させて頂く。

電源には24V/0.5~1AタイプのACアダプタを使います。全消費電流は0.25~0.32Aですが、その大半はランプが消費しています。

VUメーター駆動アンプの電源は、+19Vと-4Vの2電源ですので、3.3kΩと750Ωで2分割した疑似±電源としています。電源は左右チャネルで分けてはいません。オーディオアンプと違ってVUメーターは鈍感なので左右チャネル間クロストークは全く問題にならないからです。

引用元 http://www.op316.com/tubes/balanced/vu-meter.htm

ワテの場合は手持ちにあるAC100V入力DC24V出力のスイッチングをこの電源回路に接続して使う予定だ。

なお、上図電源回路の中のランプ点灯回路部分はぺるけさんが採用された古めかしいレトロなVUメーターのランプの点灯に特化しているとの事だ。その部分を以下に引用させて頂く。

ご注意: このランプ点灯回路は、本機で使用したVUメーターに使われている正体不明のランプにのみ有効です。これと異なる規格のランプの場合は、諸元が異なりますのでそのまま使うことはできません。私が行ったような実測による実験が必要です。LEDで代用する場合も同様です。

引用元 http://www.op316.com/tubes/balanced/vu-meter.htm

一方、ワテが使う予定の西澤製VUメーターR-55は箱に「ランプ付 8V/60mA」との表示がある。

ぺるけさんの上記回路図では2つのランプの合計電圧が10.8V~14.7V~18.7Vと記載されているのだが、これはどういう事かな?

たぶん10KΩBボリュームで調整出来る電圧の範囲だと思う。

ワテが使う予定の西澤R-55 VUメーターは8V/60mAのランプなのでそれが2台直列で16Vになる。

それは上記電圧の範囲内なのでぺるけさんのランプ点灯回路がそのまま使えると期待している。

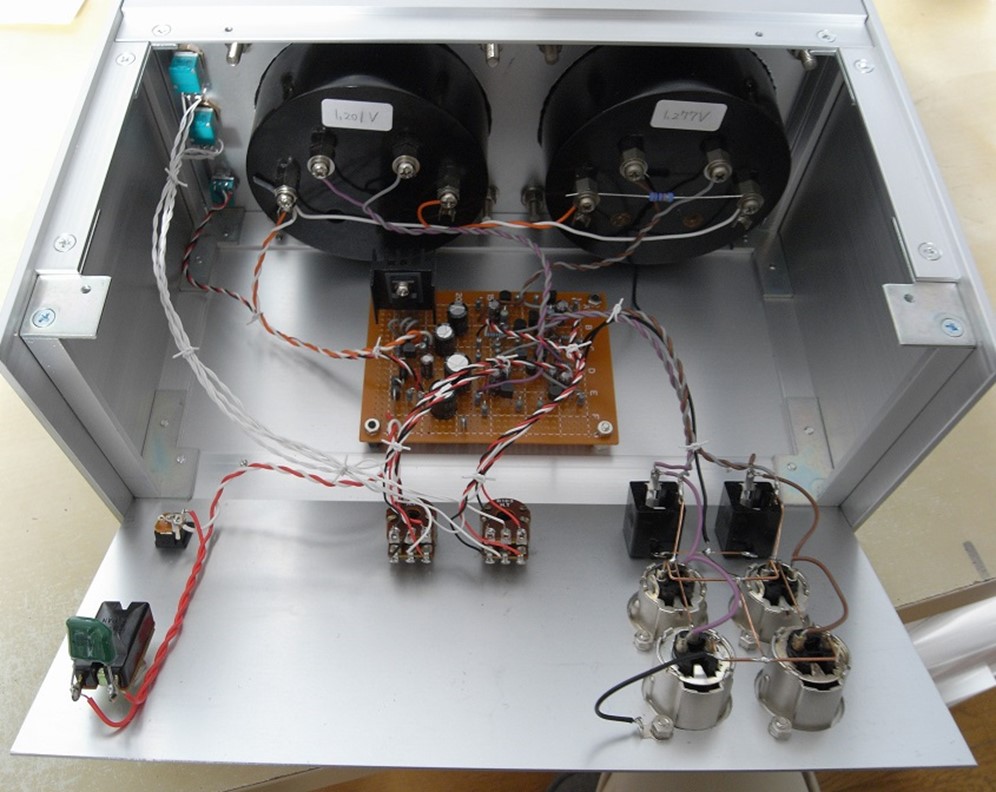

以下にぺるけさん製作の「VUメーター Version1」のシャーシ内部写真を引用させて頂く。

写真 ぺるけさん製作の「VUメーター Version1」のシャーシ内部

引用元 http://www.op316.com/tubes/balanced/vu-meter.htm

上写真のようにタカスのユニバーサル基板にVUメーター駆動アンプや電源回路が搭載されている。

リアパネルのXLRコネクタ4個、TRSジャック2個が銅単線を使って空中配線で綺麗に仕上げられている。

ワテの場合は、タカスのユニバーサル基板に手配線すると配線間違いをし易いので今回もKiCadで専用基板を設計する事にした。

そして、リアパネルに付けるXLRコネクタ類は基板取り付け型(半田付け)を初採用して、それらのXLRコネクタ類を半田付け出来る専用基板も設計するのだ。

そしてアンプ基板とXLRコネクタ基板との間を数本のケーブルで接続する事で、配線作業の労力を減らす作戦なのだ。

ぺるけ式VUメーターVersion1の専用基板とシャーシを設計する

KiCad6が去年(2022)にリリースされたがワテは今もKiCad5を使っている。その理由はKiCad6が異常終了が多くて使い物にならないからだ。

そしたら最近KiCad7が出たらしい。そしてKiCad6は廃止になったらしい。やっぱりワテの判断は正しかったのだ。

「ぺるけ式VUメーターVersion1」の専用基板設計

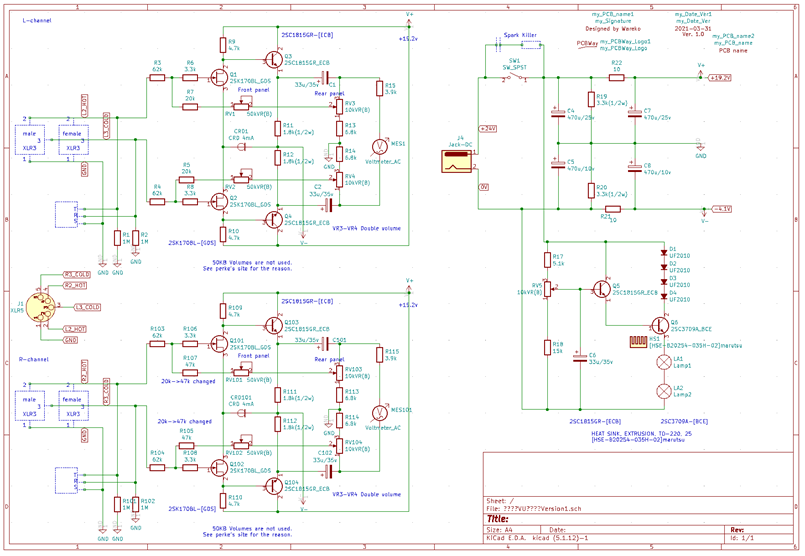

さて、下図が「ぺるけ式VUメーター Version1」のVUメーター駆動アンプ(両チャンネル)と電源およびメーターランプ駆動回路の全体だ。

図 「ぺるけ式VUメーター Version1」のVUメーター駆動アンプ(両チャンネル)と電源およびメーターランプ駆動回路の全体(KiCad5のEeschemaで作成)

この回路図はKiCad5のEeschemaで作成した。

複雑そうに見えるがそんなに複雑ではなくて、VUメーター駆動アンプは片チャンネル分を描いたあとで、コピペして貼れば両チャンネル分の回路図が出来上がる。あとは右側に電源回路を描いた。

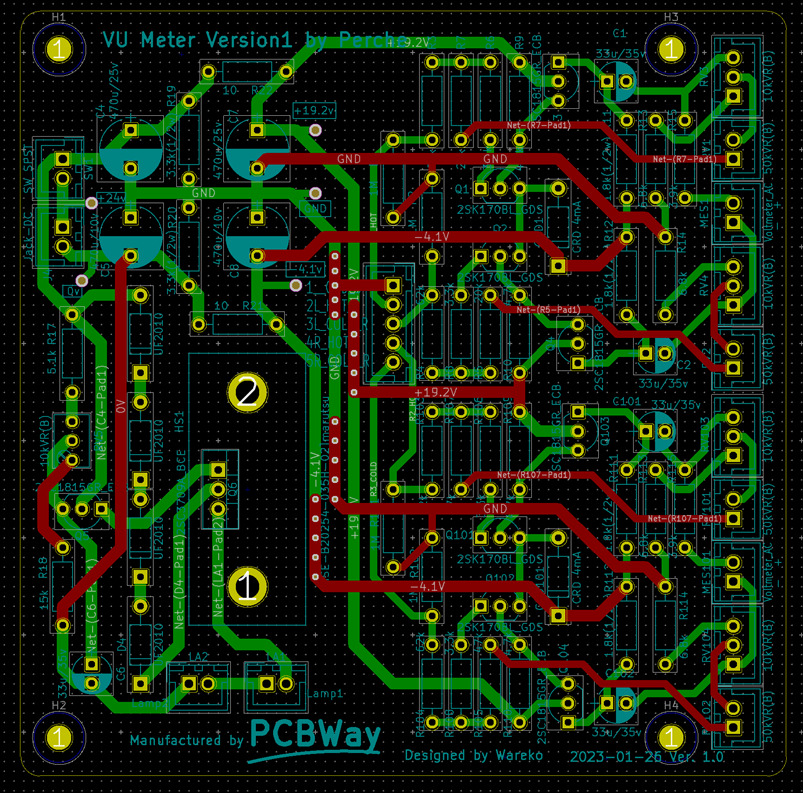

この回路図に基づいて、プリント基板のレイアウトを設計してみた(下図)。

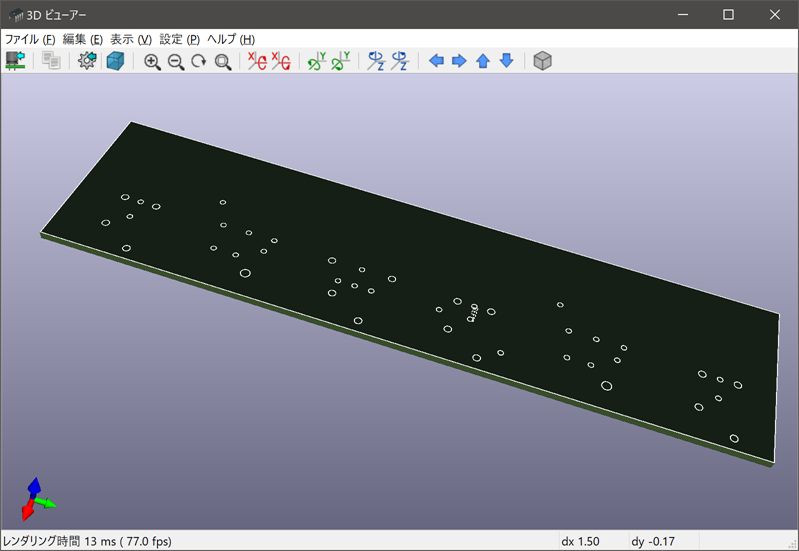

図 「ぺるけ式VUメーター Version1」のVUメーター駆動アンプ(両チャンネル)と電源およびメーターランプ駆動回路を搭載する基板(KiCad5のPcbnewで作成)

プリント基板のサイズは100x100mm2だ。

上図において左側に電源回路を配置して、右側にVUメーター駆動アンプ(左右チャンネル2回路)を上下に配置した。そして右端には各種部品との接続用のVHコネクタ(2.5mmピッチ)を多数配置した。

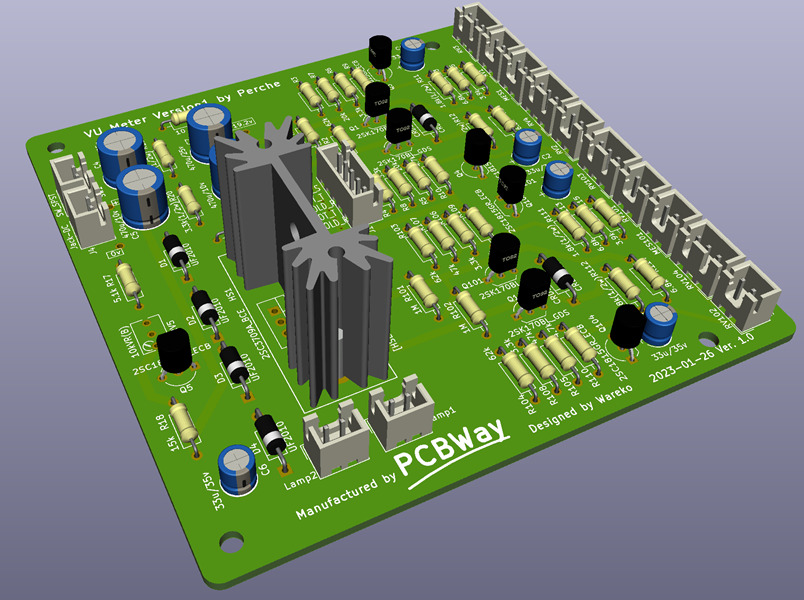

KiCadの3DCG表示機能を使って完成予定図を描いてみた(下図)。

図 「ぺるけ式VUメーター Version1」のVUメーター駆動アンプ(両チャンネル)と電源およびメーターランプ駆動回路基板の完成予定CG(KiCad5で作成)

基板中央にある5ピンのXHコネクタはオーディオ信号入力用で、以下のように左右チャンネルのバランス入力を入れる。

2: L_HOT

3: L_COLD

4: R_HOT

5: R_COLD

XHコネクタを多数使うコネクタ接続式で設計したが、実際に製作する場合にはXHコネクタを使っても良いし、場合によってはケーブルを直接半田付けしても良い。

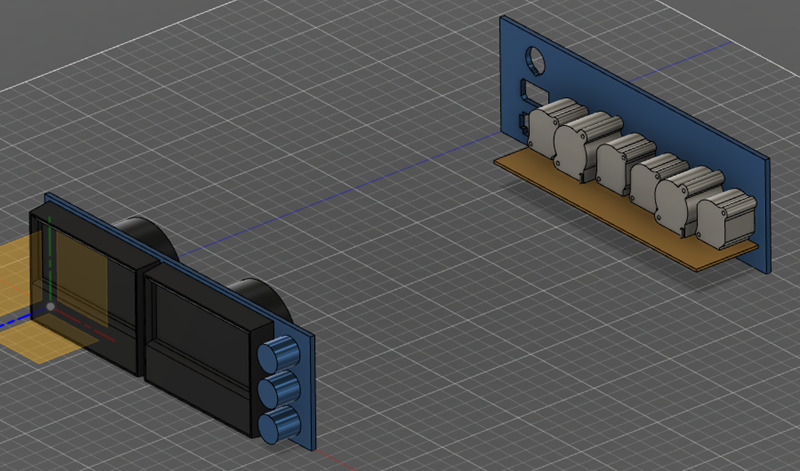

「ぺるけ式VUメーターVersion1」のシャーシの構造

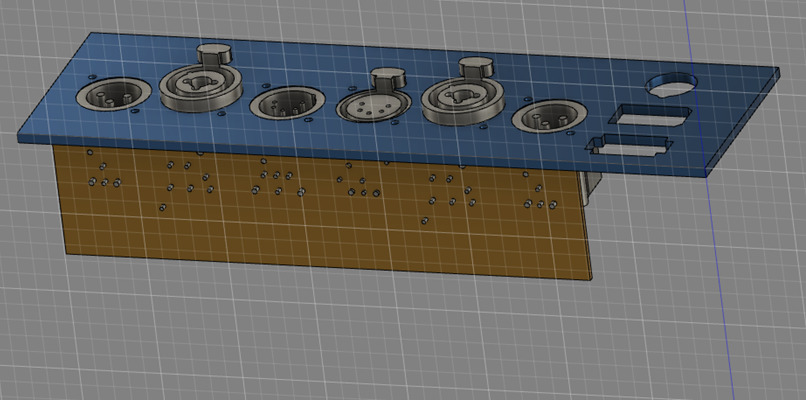

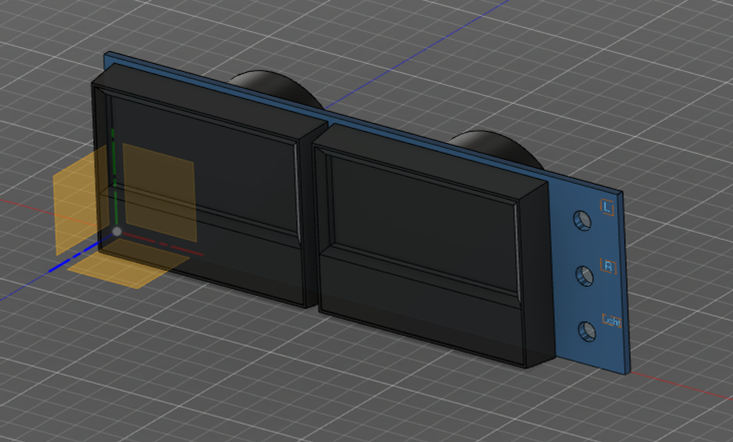

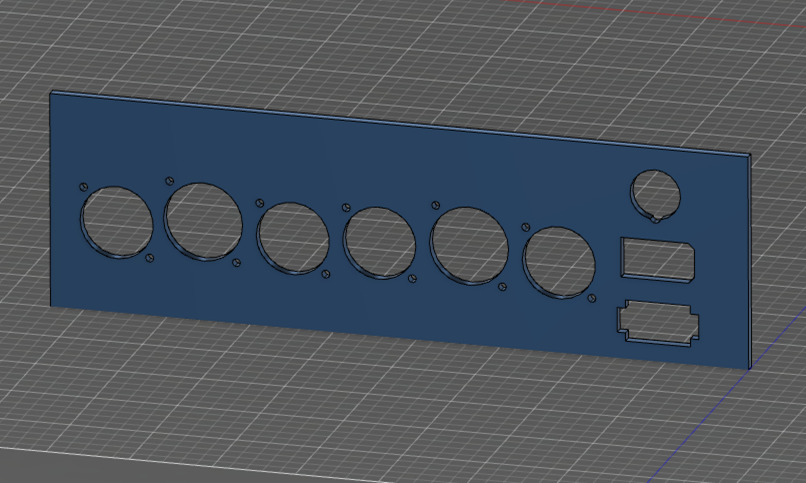

下図がFusion360で設計したVUメーターのフロントパネル部とリアパネル部だ。

図 Fusion360で設計したVUメーターのフロントパネル部とリアパネル部

フロントパネル、リアパネルは厚さ3mmのアルミ板にレーザー切断穴開け加工、アルマイト色付け加工、レーザー刻印文字加工を予定している。これらの加工はPCBWayさんの金属加工メニューで発注するのだ。

シャーシの底板と天板はA4サイズのアルミ複合板を使い、サイドウッドを木工DIYで自作してフロントパネル、リアパネルなどを接着剤で貼り付けてシャーシを自作するのだ。

その製法による類似のシャーシは過去に数台自作した経験がある。興味ある人は下の記事を参考にして頂きたい。

過去に作成したこれらのシャーシではフロント、リア共に210x60x3tのアルミ板を採用していた。

今回製作するVUメーターも同じサイズにしたかったのだが、西澤製VUメーター R-55が実測で

だったのでシャーシ高さを60mmではなく65mmにした。なのでアルミパネルサイズは 210x65x3t になる。

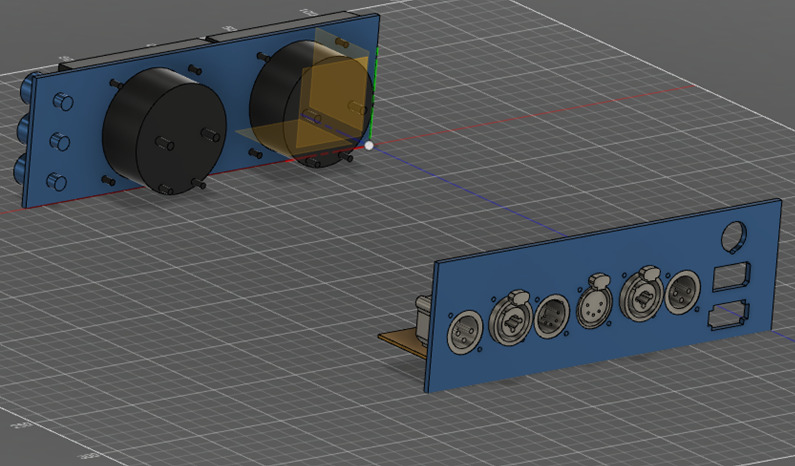

下図においてVUメーターは西澤R-55の実機をデジタルノギスで計測して3Dモデルを自作した。

XLRコネクタ類はノイトリックさんのサイトからSTEP形式でダウンロード出来るのでそれを利用した。

VUメーターを取り付けるフロントパネルにはΦ55の大穴を2個開ければ良いので簡単だ。

図 VUメーター用フロントパネルとリアパネルの設計作業(Fusion360)

一方、リアパネルには6個のXLRコネクタとその右端にはヒューズホルダ、AC100Vインレット、AC100V予備コンセントを取り付ける為の3つの穴を開ける。

XLRコネクタはプリント基板半田付けタイプを初採用

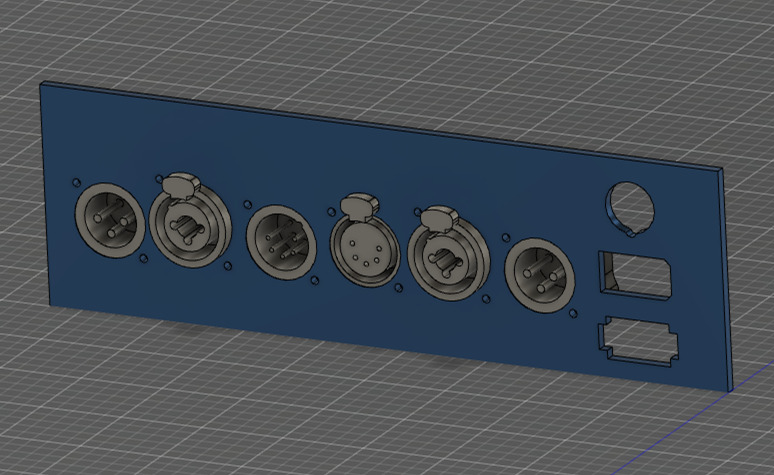

さて、今回の「ぺるけ式VUメーター Version1」製作プロジェクトの最大の見せ場であるところのリアパネルXLRコネクタ用専用基板の設計作業だ。

大阪のだんじり祭りに例えるなら直角に曲がる「やりまわし」の場面と言っても良いだろう。

時々事故が起きるが。

ワテの場合は失敗は出来ない。なぜなら電子工作界のドクターX 大門未知子と呼ばれているからだ。

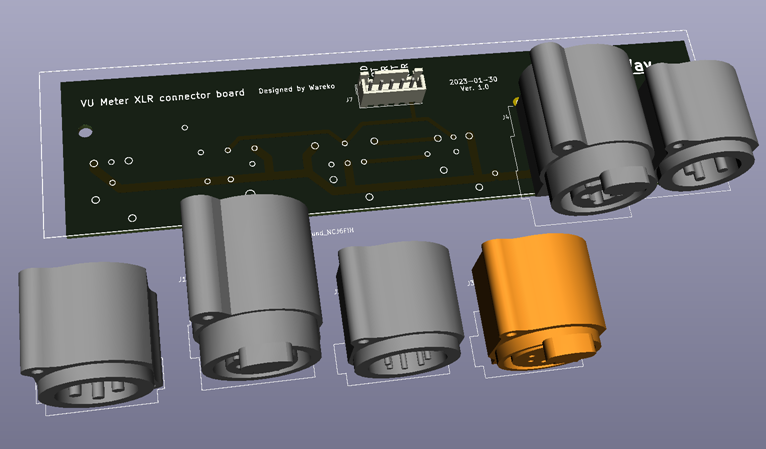

XLRコネクタは下図に示すようにプリント基板取り付け型を採用して、リアパネルにネジ固定すると同時にプリント基板にも半田付けする。

そしてVUメーター駆動基板とは5本のケーブル(XLR5コネクタ信号)で接続すれば良いので配線作業が大幅に簡略化できるのだ。

図 リアパネルに取り付ける6個のXLRコネクタはプリント基板半田付けタイプを初採用

ここで問題になるのが、リアパネルのXLRコネクタ取り付け穴位置、プリント基板のスルーホール位置の両方を正確に位置決めしなくてはならない点だ。

XLRコネクタの配線に専用プリント基板を採用する事で配線の手間を減らす事は出来るが、もし基板の穴位置がずれてしまったらXLRコネクタを半田付け固定出来なくなるので、その時点でこのプロジェクトは失敗と言う事になる。

と言う訳で、まずは上図のようにFusion360を使って6個のXLRコネクタを目分量でリアパネルに並べてバランスの良い位置に配置した。

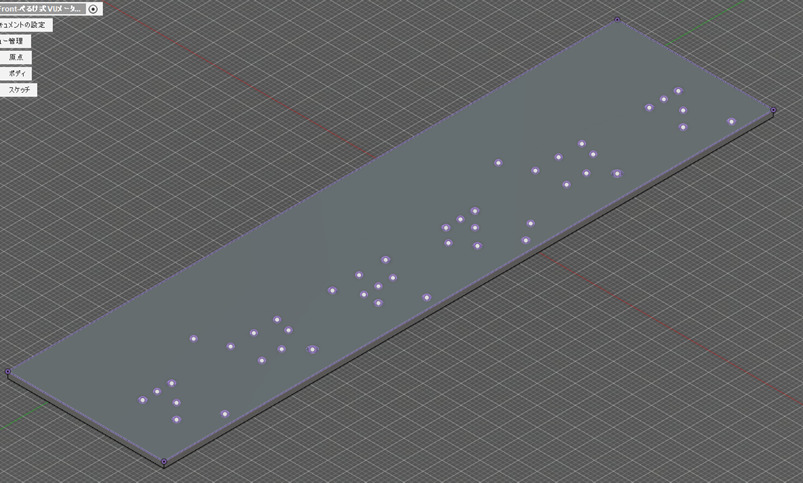

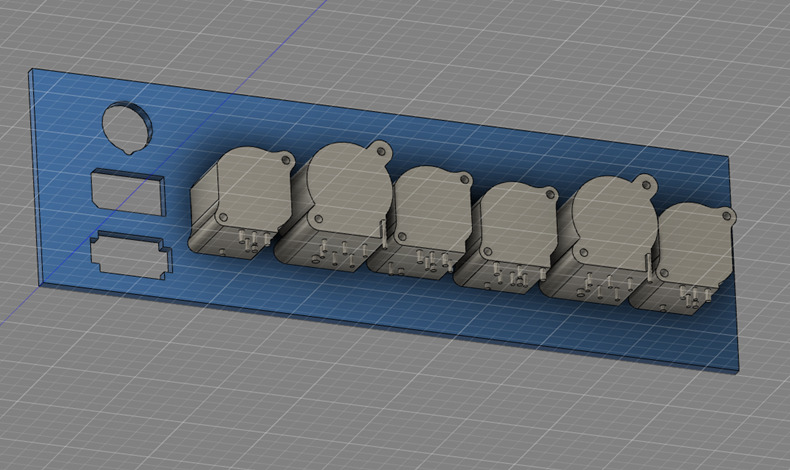

そしてこの後で設計するプリント基板と同じ大きさの板状のモデルを作成して、6個のXLRコネクタの接続ピンと論理演算(引き算)して板に接続ピンを挿し込む多数の穴を開けた(下図)。

図 XLRコネクタ6個の取り付け穴位置を持つ板形状(Fusion360で作成)

この板と同じ穴位置のプリント基板を設計すればXLRコネクタの位置決めが完璧に行えるはずだ。

この板のデータをこの後でKiCadに読み込むので、Fusion360を使ってSTEP形式でエクスポートした。

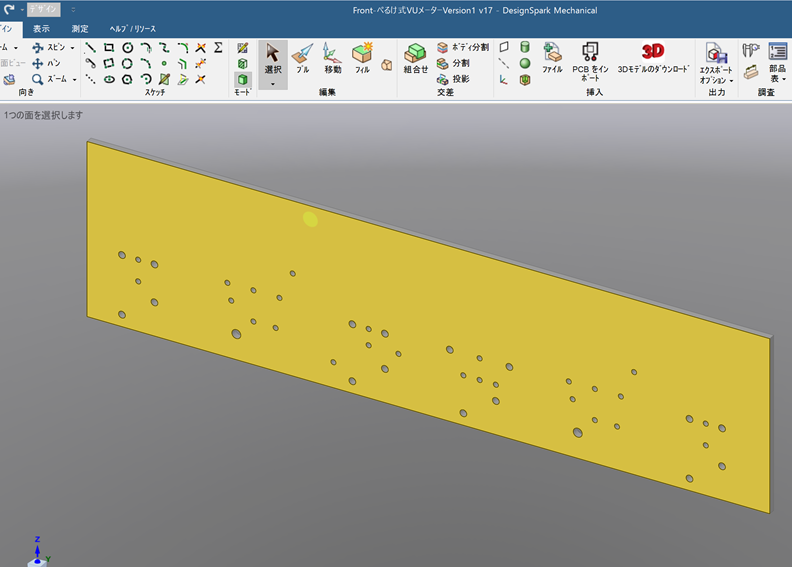

念のためにDesign Spark MechanicalでそのSTEPデータを読み込んで、期待通りの形状で有る事を確認した。

図 Design Spark Mechanicalで読み込んだプリント基板形状(STEP形式)

超慎重派のワテである。

これでKiCadでXLRコネクタ6個を取り付けるプリント基板設計の準備が整った。

XLRコネクタ基板の回路図をKiCadで描く

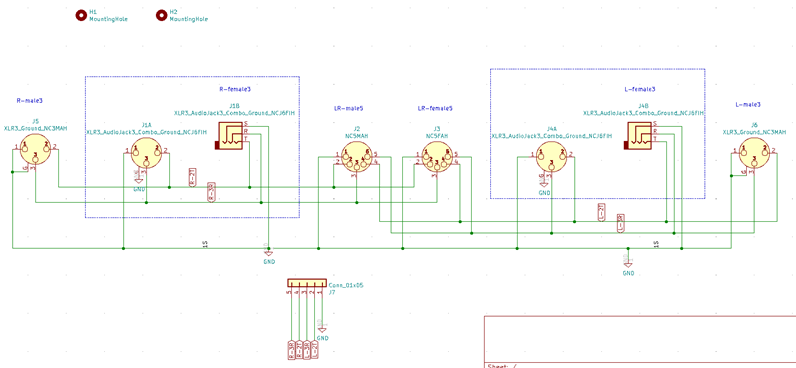

まずはXLRコネクタ基板の回路図をKiCadで描いた(下図)。

図 XLRコネクタ基板の回路図をKiCadで描く(Eeschema)

ぺるけさんの製作例では、片チャンネル当たりXLR3オス、XLR3メス、TRSジャックが使われている。左右チャンネルで合計六個のコネクタがリアパネルに付けられている。

ワテの場合は上図左から右に向かって、以下に示す六個のXLRコネクタを採用した。

Lch XLR3メス(コンボジャック)

L/R XLR5オス

L/R XLR5メス

Rch XLR3メス(コンボジャック)

Rch XLR3オス

こんなに沢山の接続コネクタを付けても、実際に使うのはたぶんXLR5だけかも知れない。

なぜこんなに沢山のXLRコネクタを付けたのかと言うと、実験的な意味合いが強い。

つまり今回初めてプリント基板半田付けタイプのXLRコネクタを採用したのだが、基板半田付けタイプのXLR3やXLR5コネクタは今後も自作機器に使う可能性があるので、ノイトリックの製品の中から定番商品を購入して使ってみたのだ(下写真)。

かつ、コンボタイプのXLR3メスも試しに使ってみたのだ。

ワテの場合はTRSケーブルを使ってオーディオ機器を接続した経験も無いし恐らく今後も無いと思うので、TRS接続は出来なくても問題は無い。

今回コンボタイプのXLRコネクタを使った理由は、同じく実験的な意味合いだ。要するにそれを使って上手くプリント基板を設計出来れば、将来役に立つと思うので。

何事もチャレンジャー精神が重要だ。

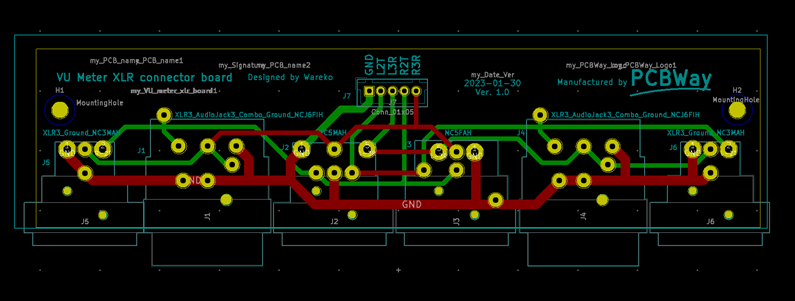

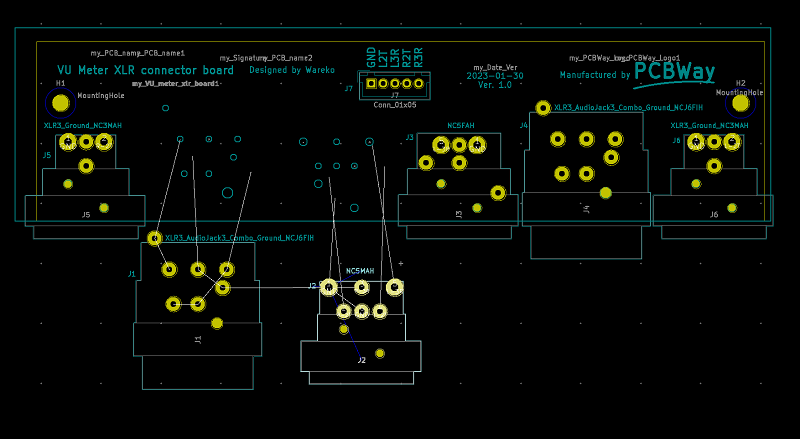

下図が、これらの回路図を元に設計したXLRコネクタ取り付け用のプリント基板レイアウトだ。

図 XLRコネクタ取り付け用のプリント基板データ(KiCad5のPcbnewで作成)

上図はごく普通のKiCadの基板設計画面に見えると思うが、実はXLRコネクタ取り付け穴の位置決めをする為の工夫がされているのだ。

それを解説しよう。

基板取り付け型XLRコネクタの位置決めの工夫

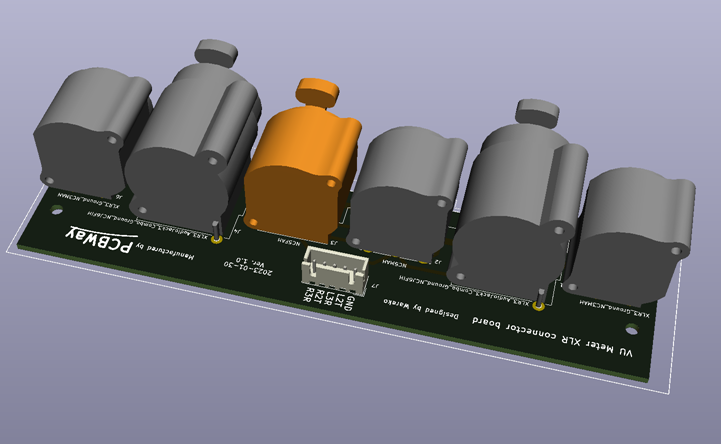

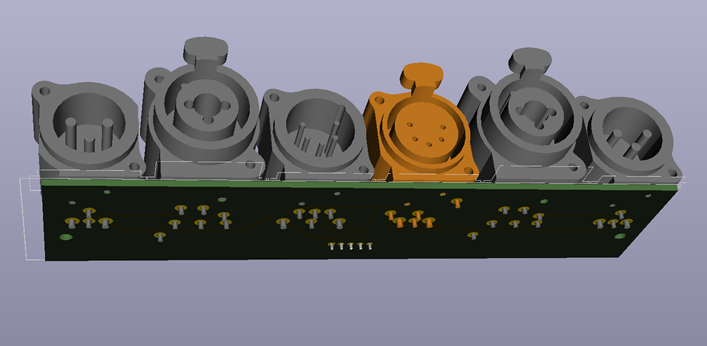

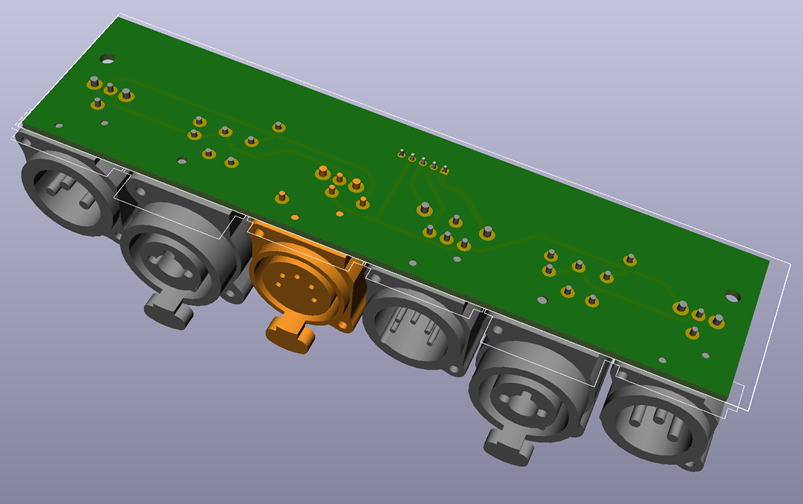

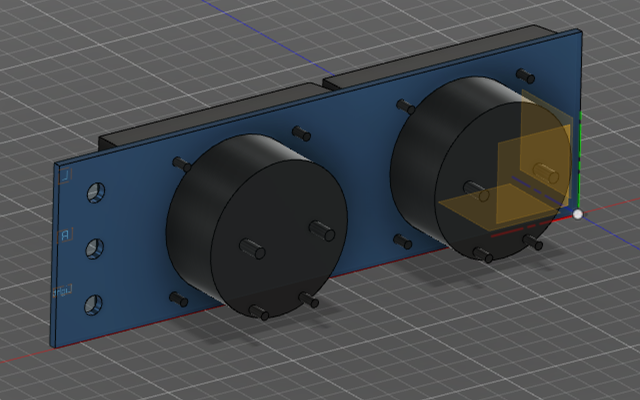

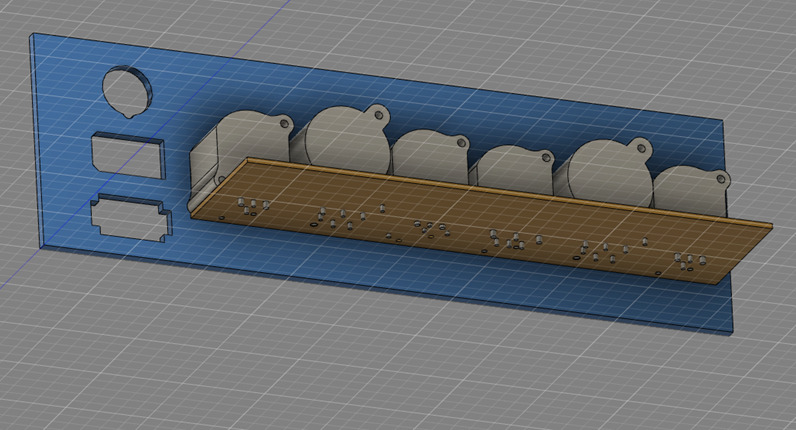

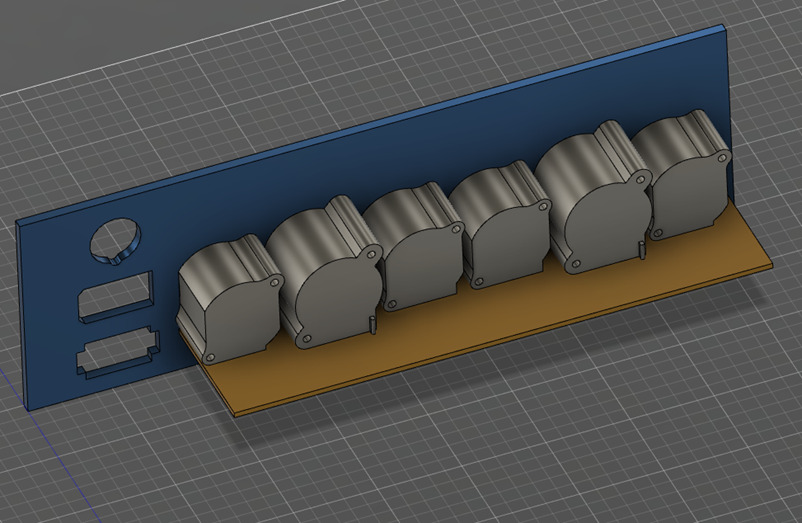

3D表示すると下図のようになる。

図 KiCadで3D表示したXLRコネクタと取り付け基板

図 KiCadで3D表示したXLRコネクタと取り付け基板(裏側)

実はこの画面の中には、先ほどFusion360で作成したプリント基板のSTEPモデルも読み込んでいるのだ。

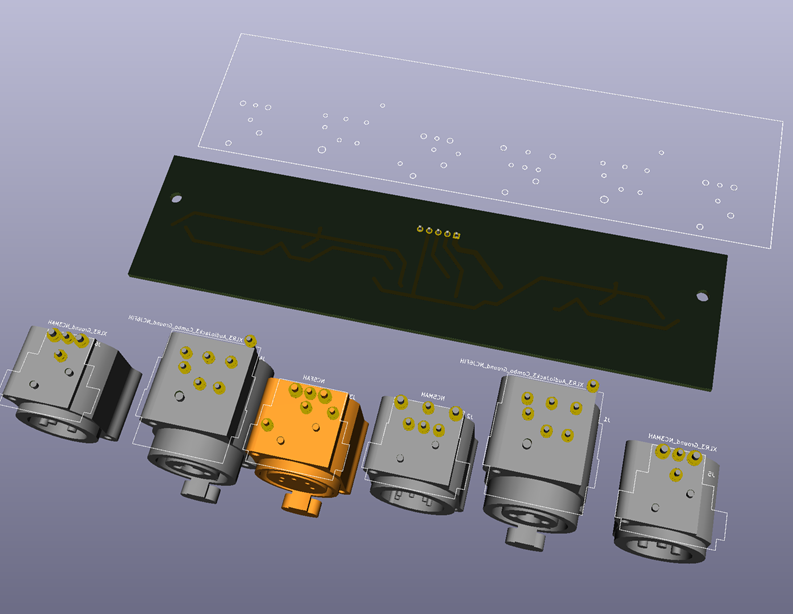

それを分かり易く表示する為に、下図のようにXLRコネクタ、KiCad設計基板(緑色)、Fusion360設計基板(白線)をずらして表示した。

図 XLRコネクタ、KiCad基板(緑色)、Fusion360基板(白線)をずらして表示(裏)

下図はKiCad基板(緑色)とFusion360基板(白線)を重ねたもの。

図 KiCad基板(緑色)とFusion360基板(白線)を重ねた

この時、KiCadの基板設計画面(Pcbnew)は以下の通り。F.CuやB.Cuの配線レイヤーは非表示にしている。

図 KiCadの基板設計画面PcbnewでXLRコネクタのフットプリントを移動して位置を合わせる

上図ではFusion360で作成した基板の穴位置が水色(F.SilkSレイヤー)で表示されているので、その穴位置に合うように各XLRコネクタのフットプリントを手作業で移動するのだ。

下図は完成形で、6個のXLRコネクタのフットプリントを手作業で位置決めしたのだ。

図 6個のXLRコネクタのフットプリントを手作業で移動して位置決めした

このようにして6個のXLRコネクタのフットプリントの位置決めが完了すれば、あとは配線を結べば基板設計は完了する。

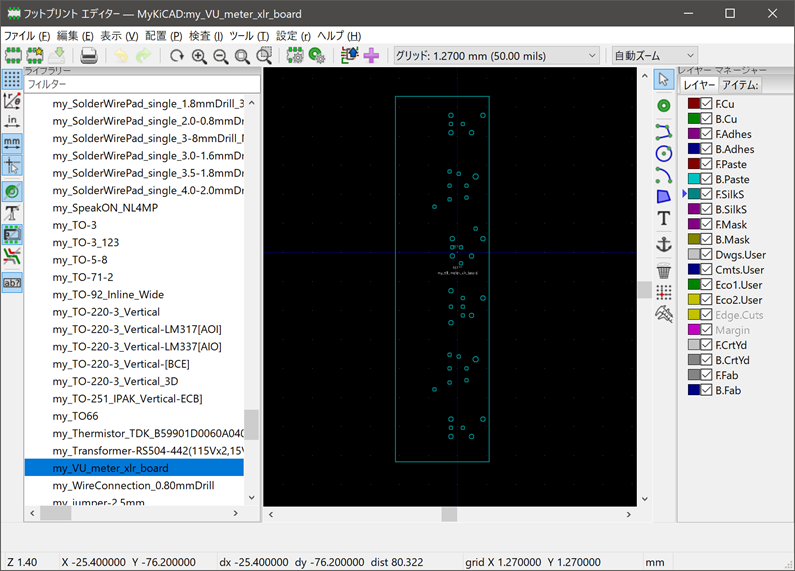

Fusion360作成の基板穴位置STEPデータをKiCadに読み込む方法

では、Fusion360で作成した基板の穴位置STEPデータをどのようにしてKiCadに読み込んだかと言うと、自作のフットプリントにそのSTEPデータを割り当てたのだ。

つまり、まず適当なシンボル(例 my_VU_meter_xlr_boardと言う名前)をKiCadのシンボルエディタで作成しておいて、それをEeschemaで回路図に追加する。そのシンボルは中身はデータ無しで良い。

次にフットプリントエディタで適当なフットプリント(例 my_VU_meter_xlr_boardと言う同じ名前にしたがどんな名前でも可)を作成して、そこにFusion360作成のSTEPデータを読み込んで割り当てる(下図)。

図 自作フットプリントを作成してFusion360作成STEPデータを読み込む

このデータをフットプリントエディタの3Dビューアで見ると下図のようになる。

図 XLRコネクタ基板設計時の位置合わせに使うデータをフットプリントエディタで作成

これで準備完了だ。

基板設計画面Pcbnewには上図の基板穴位置STEPデータがF.SilkSレイヤー(水色)に表示されるので、6個のXLRコネクタのフットプリントを手作業で位置合わせしたのだ。

もしシャーシ設計に使ったFusion360が機械系CAD機能だけでなく電気系CADの機能も持っていれば、こんなヘンテコな手法を使わなくてもXLRコネクタ用の基板を設計出来たと思う。

つまり業務で高性能なCADを使っている人々は機械設計と電子回路設計を一つのCADシステムの中で完結出来ると思う。

ワテの場合は、Fusion360とKiCadを組み合わせてどうにか設計する事が出来た。

と言う事で、これでVUメーター製作プロジェクトで使うプリント基板設計とシャーシ設計が完了した。

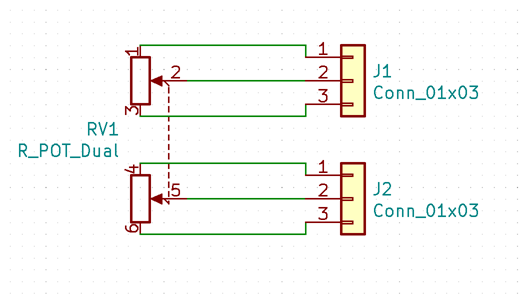

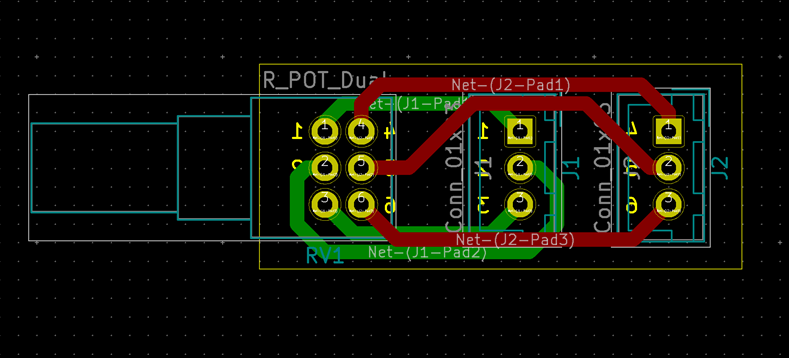

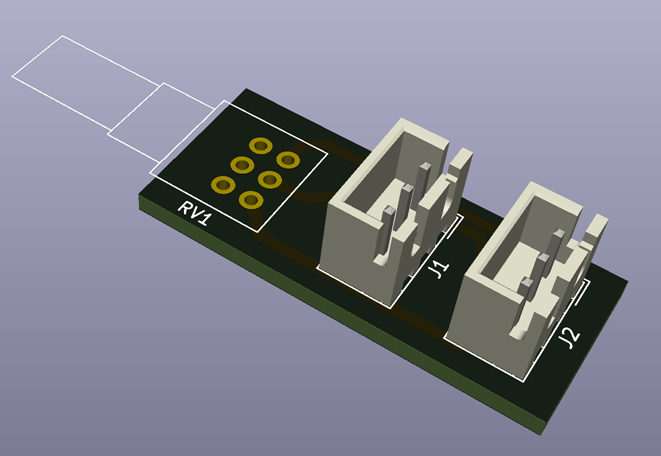

ついでに秋月2連ボリューム基板も設計した

VUメーターのフロントパネルには秋月で購入した小型2連ボリュームを取り付ける。

具体的には、アルプス電気RK097シリーズ(2連)互換の台湾SupertechのRK0972、RK0972S各シリーズだ。

その配線作業も簡略化したいので、XHコネクタを取り付けられる基板を設計した。

図 秋月2連ボリュームにXHコネクタを取り付けられる基板を設計(回路図)

図 秋月2連ボリュームにXHコネクタを取り付けられる基板を設計(基板レイアウト)

図 秋月2連ボリュームにXHコネクタを取り付けられる基板を設計(完成予定CG)

類似の基板は秋月電子のサイトでも販売されているが、ささっと設計して他の基板と一緒にPCBWayさんへ発注する事にした。

アルミパネルレーザー穴開け加工、レーザー文字入れ加工のデータ準備

最近のワテは金属加工は自分ではやらない。

昔はハンドニブラ、ボール盤、金工ヤスリなど使ってアルミ板やアルミシャーシに穴開け加工など良くやっていたのだが、最近は専ら外注している。

その理由は、自分で加工しても見栄えの良いシャーシを作る事は困難なので。特にシャーシに文字入れ加工するのは個人では難しい。

もし個人でシャーシに文字を入れるなら、インスタントレタリング、透明テープに文字印刷して貼り付け、マジックで手書きなどの手法があるが、どれも綺麗に仕上げるのは難しい。

あるいは最近では卓上のレーザー彫刻機も安く売っているが、ワテは使いこなす自信がないし。

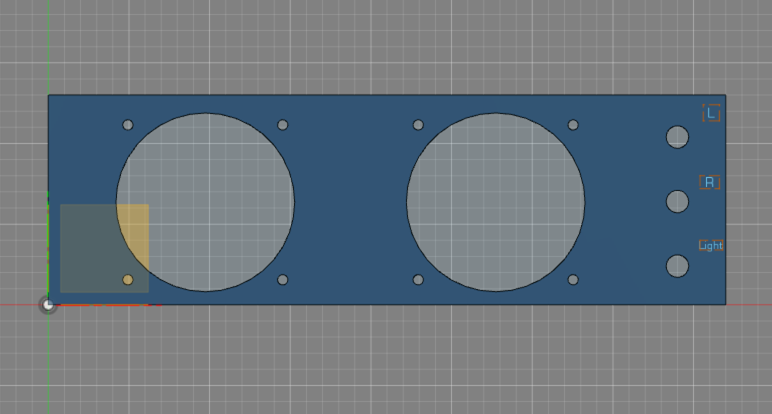

フロントパネルのCADデータ

下図がFusion360で設計したフロントパネルの3Dモデルだ。

|

|

図 「ぺるけ式VUメーター Version1」のフロントパネル3Dモデル(Fusion360)

寸法は210x65x3tだ。

西澤VUメーターR-55取り付け穴はΦ55だとキチキチなのでΦ55.4mmにした。

|

|

図 「ぺるけ式VUメーター Version1」のフロントパネル3Dモデル(Fusion360)

上図で右端には10KΩ2連ボリューム取り付け穴が3つある。上からLch利得調整、Rch利得調整、ランプ光量調整に使う。

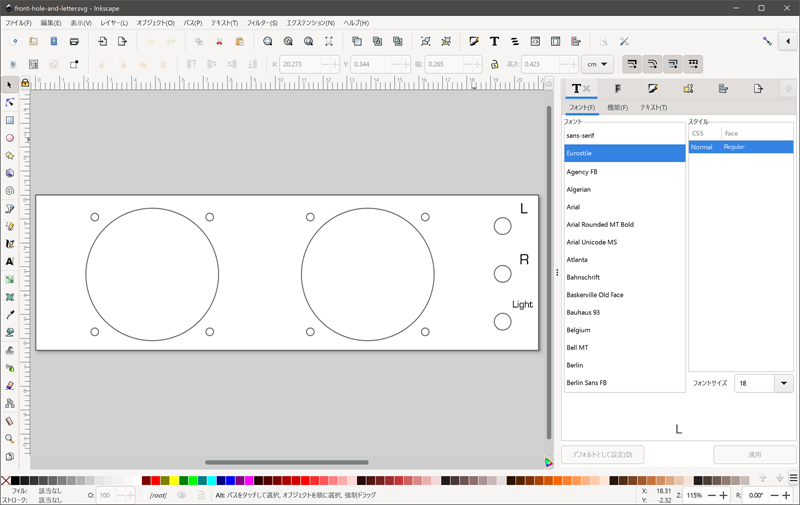

それらを示す文字「L」、「R」、「Light」をレーザー刻印加工で入れる予定だ。PCBWayさんの場合、文字加工に使えるデータはSVG形式、PNG形式などだ。

Fusion360のスケッチで描いた文字や図形形状はSVGデータ形式でエクスポート出来るのだが、実際にやってみると、上図で描いている文字の太さが出力SVGではなぜか太字になるのだ。

なので、レーザー加工に使うSVGデータはこの後でInkscapeと言うフリーな描画ソフトを使って再作成してSVGで出力する。

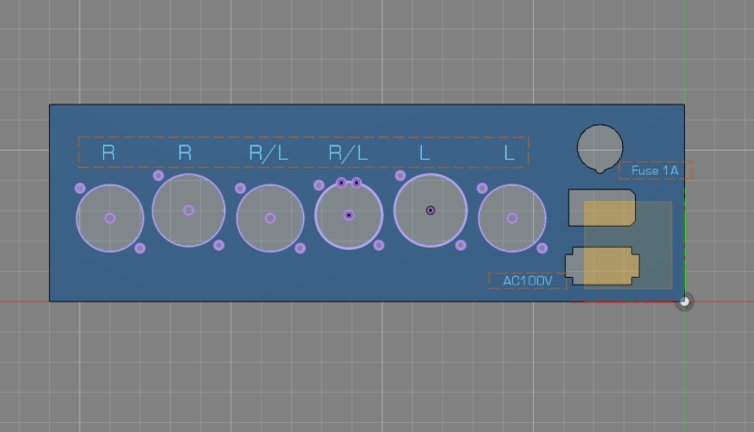

リアパネルのCADデータ

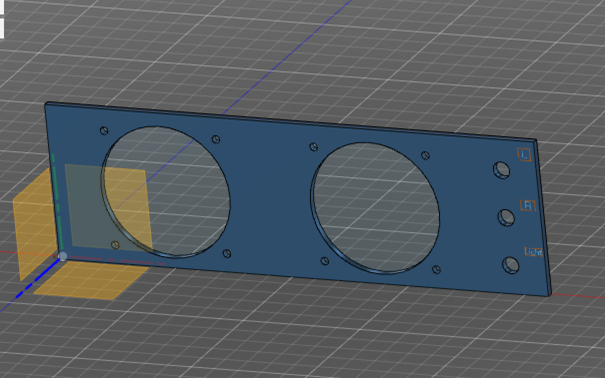

下図はリアパネルのCADデータだ。同じくFusion360で作成した。

ノイトリックのキャノンコネクタのCADモデルはノイトリックさん公式サイトからSTEP形式で自由にダウンロード出来るので有難い。その結果、コピー商品も増えると思うがそんな事気にせずにデータを公開しているノイトリックは素晴らしい。

|

|

図 「ぺるけ式VUメーター Version1」のリアパネル3Dモデル(Fusion360)

上図のようにコネクタ類はリアパネルの後ろから取り付ける。その結果、メンテナンス時にコネクタをパネルから簡単に外せるのだ。

|

|

図 「ぺるけ式VUメーター Version1」のリアパネル3Dモデル(Fusion360)

上図のようにXLRコネクタの隣にはヒューズホルダ(Sato Parts F-95-N)、AC100Vインレット、予備コンセントの取り付け穴がある。

それらのパーツとXLRコネクタや基板が干渉しないように入念に寸法をチェックした。

|

|

図 「ぺるけ式VUメーター Version1」のリアパネル3Dモデル(Fusion360)

これらの3Dデータを同じくSTEP形式で出力しておいた。

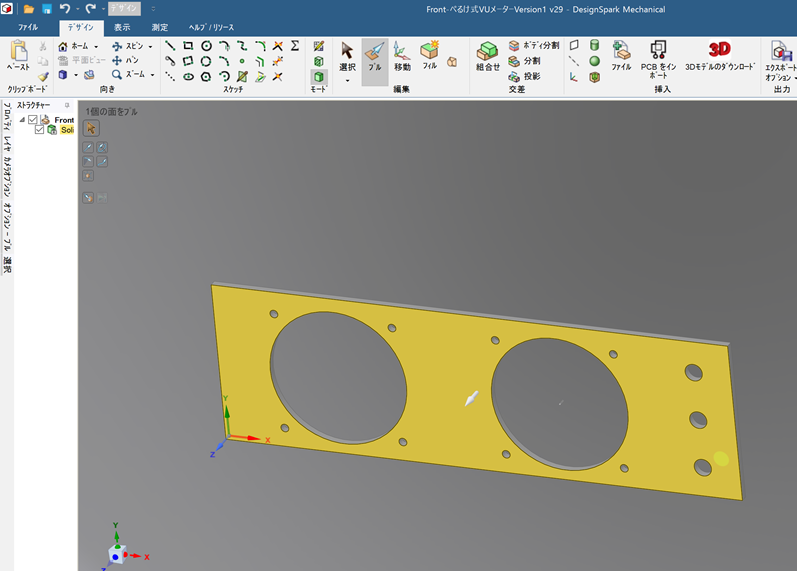

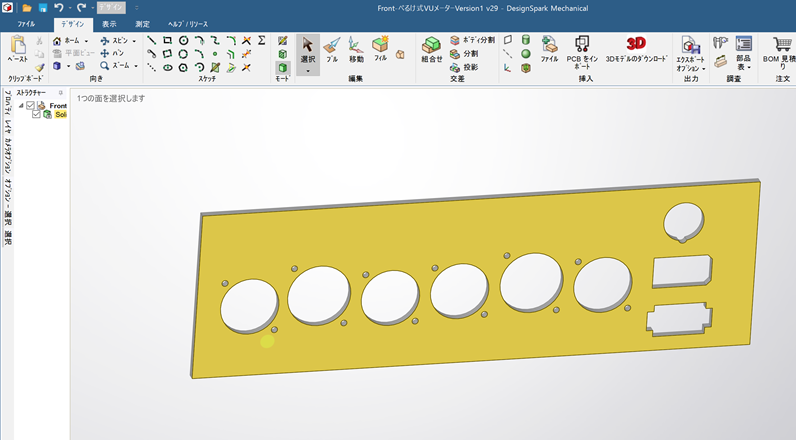

念のためにDesignSpark Mechanicalで読み込んで確認

Fusion360でエクスポートしたフロントパネル、リアパネルのSTEPデータで問題は無いとは思うが、念のために他のCADで読み込んで表示してみる。

DesignSpark Mechanicalも使い易いCADだ。

図 DesignSpark Mechanicalで読み込んだフロントパネルのSTEPデータ

図 DesignSpark Mechanicalで読み込んだリアパネルのSTEPデータ

DesignSpark Mechanicalで確認した結果、データが化けるなどの問題も無く、正しいSTEPデータが出力出来ている事が確認出来た。

Inkscapeを使ってレーザー刻印文字加工用のSVGデータを準備する

下図がInkscapeを使って作成したレーザー刻印文字入れ用のSVGデータだ。

Fusion360でスケッチをエクスポートすると同じようなデータが得られるのだが、エクスポートした時点で何故か文字が太くなるのだ。

図 フロントパネルのレーザー刻印文字加工用のSVGデータ(Inkscapeで作成)

そこでInkscapeを使ってそれらの文字を削除して、改めて文字を書き込んだ。

フォント種類、フォントサイズなどは自由に設定出来る。

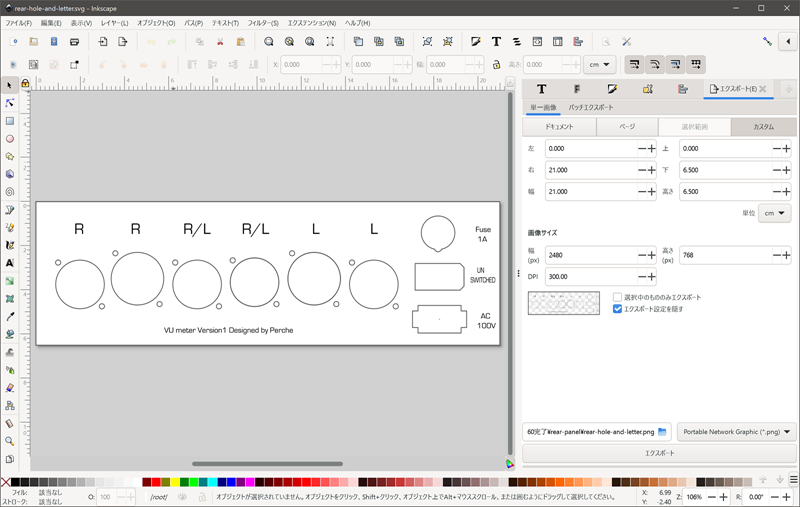

図 リアパネルのレーザー刻印文字加工用のSVGデータ(Inkscapeで作成)

Inkscapeは要するにお絵描きツールなので、上図のような図面なら10分もあれば作成出来る。

なお、穴形状を表す輪郭線はFusion360のスケッチをエクスポートしたSVGデータに含まれるので、Inkscapeでは描いていない(描く事も可能)。

注意事項としては、PCBWayさんへ金属加工を依頼する時にこれらのSVGデータ(PNG画像でも良い)をレーザー文字入れ加工やシルク文字印刷で使うデータとして指定出来るが、もし上図のデータのまま文字入れ加工をすると文字だけでなく輪郭線もアルミパネルに描かれる可能性がある。

今まで数回類似の発注をした経験では、PCBWayのエンジニアさんはワテのデータから不要な輪郭線は除去した上で文字データだけを使ってアルミに文字入れ加工をしてくれているようだ。

でももし輪郭線では無くてデザイン目的で文字下線などの図形を描いている場合には、その図形データがどのように扱われるかは分からない。

なので、もし慎重を期すなら輪郭線などの補助線は全て除去して、最終的にPCBWayさんの文字入れ加工で使って欲しいデータのみを含むSVGデータをアップロードするほうが良いだろう。

ただしその時に気を付けなくてはならないのは、輪郭線が無いとPCBWayさんがアルミパネルに文字加工用SVGデータを位置合わせする時にパネルの表裏が逆に成る可能性がある。

その問題を避ける為には、位置合わせに必要な最低限の図形形状は残しておくか、あるいはSVGデータ中に説明コメントを入れるなどで対処すると良いだろう。

PCBWayさんに基板と金属加工(アルマイト色付け加工、文字入れ加工含む)を発注する

PCBWayさんで基板を発注する作業は過去に何度も行っているので、興味ある人は他の記事を参考にして頂きたい。

ここでは金属加工の発注方法を説明する。

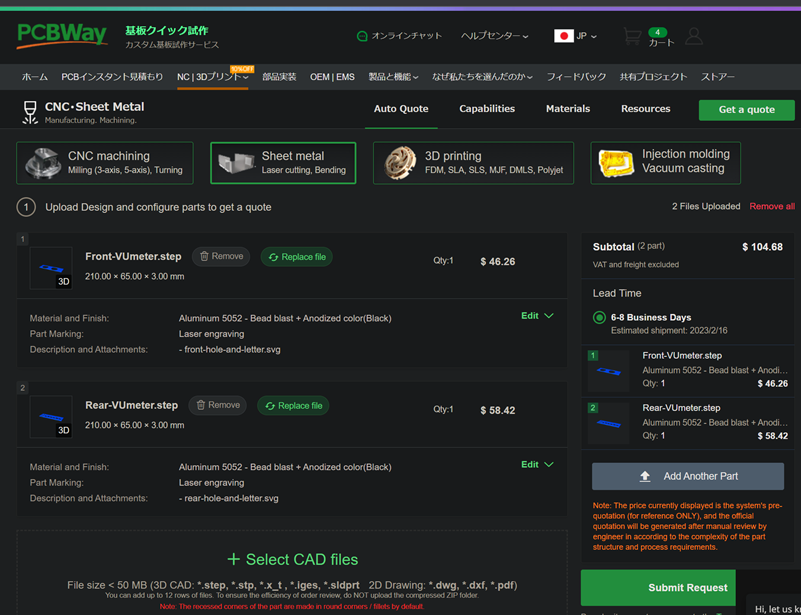

PCBWayさんの「NC|3Dプリント」メニューの中に「Sheet metal」サブメニューがあるので開く(下図)。

図 PCBWayさんの「NC|3Dプリント」メニューの中に「Sheet metal」サブメニューを開く

この画面でCADデータをアップロード出来るので事前に準備しているデータ(今回はパネル加工用STEPデータ)をアップロードした。今回は二種類のパネルを発注するので、一つずつ順番にアップロードすれば良い。

表面処理はアルマイト加工、アルミヘアライン加工などが選べるので好きな色や加工方法を指定すれば良い。今回は黒色アルマイト加工を選んだ。

文字入れ加工は「Parts Marking」と言うオプション項目があるので、必要なら「Silkscreen」か「Laser engraving」を選べばよい。それぞれシルクスクリーン印刷とレーザー刻印加工と言う意味だ。

その加工に必要なデータをSVG形式やPNG形式などでアップロード出来るので事前に準備しているデータをアップロードすれば良い。

なお、シルク印刷では自分の好きな色を指定出来るが、レーザー刻印加工では文字色は指定出来ない。レーザー加工ではアルミ表面を焼いて地肌の銀色を露出させる方式だからだ。なのでアルミパネルのアルマイト加工の色を黒などの濃い色を指定しておくと、銀色文字とのコントラストが良いので見易いと思う。

それと過去に数回PCBWayさんに類似のパネル加工を発注した経験で言うと、シルク印刷で文字入れした場合には、文字輪郭が若干ではあるが滲んで太くなる場合もある。シルク印刷法では原理的に文字の滲みが出るのは避けられないので多少なら妥協すると良い。

一方、レーザー刻印加工で文字を入れるとそんな問題は起こらずに、シャープな輪郭の文字が正確に刻印される。

上図ではフロントパネルとリアパネルの2種類のデータをアップロードした状態だ。表示されているのは概算価格でそれぞれ46.26ドルと58.42ドルと表示されている。最終価格はこのあとPCBWayのエンジニアの人がデータを見てレビューしてから提示される。

下表は最終的に確定したフロントパネルの加工条件と加工費用の例。

|

Size : |

210.00×65.00×3.00 mm |

Quantity : |

1 |

|

|

Material : |

Aluminum |

Color : |

Silver white |

|

|

Aluminum 5052 |

||||

|

Process : |

Surface finish : |

Anodized – Bead blast + Anodized color – Black |

||

|

Threads and |

No |

Tolerance: |

No tighter tolerances required (ISO 2768-1) |

|

|

Tapped Holes: |

||||

|

Inserts: |

No |

Inspection: |

Standard Inspection (No report) |

|

|

Welding: |

No |

Thickness: |

Subject to 3D file |

|

|

Parts assembly: |

No |

Finished appearance: |

Standard |

|

|

Part Marking : |

Laser engraving |

Other special request : |

||

|

Total: US $82.03 |

||||

表 PCBWayさんでアルミパネル(210x65x3t)に穴開け加工、アルマイト加工、レーザー文字入れ加工するパラメータの例

見積段階ではフロントパネルの加工費用は46.26ドルと表示されていたが、最終確定した価格は$82.03だ。

今までの経験でも最終価格は見積価格よりも1.5~2倍くらいになる事が多い。

加工価格が増えるのは色んな要因があるようだが、その一つはレーザー切断加工で金属をカットする場合には、切断距離が長いとレーザー加工機の使用料金が増えるので料金が増えるらしい。例えば多数の穴開け加工をする場合など。

それと、同じようなデータで発注しても発注した時期によっても価格は多少は変動するだろう。

つまり、その時点でのアルミ材料価格などにも依存するだろう。

と言う事で、無事にPCBWayさんへVUメーター用アルミパネル加工を発注する事が出来た。

まとめ

ワレコ

当記事では「ぺるけ式VUメーターVersion1」の自作プロジェクトで使う専用基板とシャーシパネルをPCBWayさんへ発注するまでの作業を紹介した。

今回初めてプリント基板半田付けタイプのXLRコネクタを使ってみた。

従来はリード線半田付けタイプのXLRコネクタを使っていたので、それらの取り付けはアルミパネルに穴開け加工だけで良い。

今回採用した基板半田付けタイプのXLRコネクタの場合はアルミパネルの穴開け加工だけでなく、プリント基板の取り付け穴位置にも注意を払う必要がある。

XLRコネクタ基板に開ける穴の位置合わせはFusion360で設計したプリント基板の仮モデルをSTEPでエクスポートしてKiCadのフットプリントに読み込む方式で解決出来た。

入念にチェックして基板を設計したので、XLRコネクタの取り付け位置や基板の穴位置は完璧に設計出来ているとは思うのだが、実際にPCBWayさんから製品が届いてみないと分からない。

しかし、電子工作界の大門未知子と呼ばれているワテの設計なので、失敗は無いだろう!

もし失敗していたら、その時はその時だ。

なお、自作したチャーシューはいい感じで出来上がった。

あと一日くらい出し汁に漬け込んで明日くらいにラーメンに入れて食べてみる予定だ。

チャーシューラーメン、旨そうだ。

チャーシューなんて初めて作ったが、作ってみると案外簡単。

要するに豚肉ブロックの表面を焼いた後で、濃い目の出し汁で二時間ほど弱火で煮込めば良いのだ。

電子工作も料理も、自分でやってみる事に意義がある。

失敗を恐れるな!

と言うワテは物凄く慎重派だが。

(続く)

コメント