ワレコ

DIYは自分で作る楽しみがあるが、全部を自分でやる必要はないと思う。

餅は餅屋と言う諺もあるし。

今の時代、電子工作に使うプリント基板の製作は手軽に外注出来る。

プリント基板の外注は安いし速いし品質も良い。一週間で届くのだ。

同様に現在では3D印刷、金属加工もかなり安い費用で外注出来るのだ。

と言う訳で、オーディオアンプ用ケースに使うアルミパネルをPCBWayさんに発注してみた。

当記事ではその作業手順を紹介したい。

ワテと同じような金属加工を外注してみたい人に参考にして頂きたい。

では、本題に入ろう。

前回記事はこちら↴

PCBWayさんの各種加工メニュー紹介

ワテが初めてプリント基板を外注したのが2019年12月の頃だった。

早いものでもう二年近く前になる。

最近では、PCBWayさんにプリント基板を発注する事が多い。

ちなみにPCBWay公式サイトに「初めてのお客様へ、最初の注文は無料です!」との表示が本日(2021/10/30)時点で記載されている。

なので取り敢えず初めてプリント基板を発注してみたい人は、KiCadなどを使って基板製造に必要なガーバーデータを作ってみると良い。

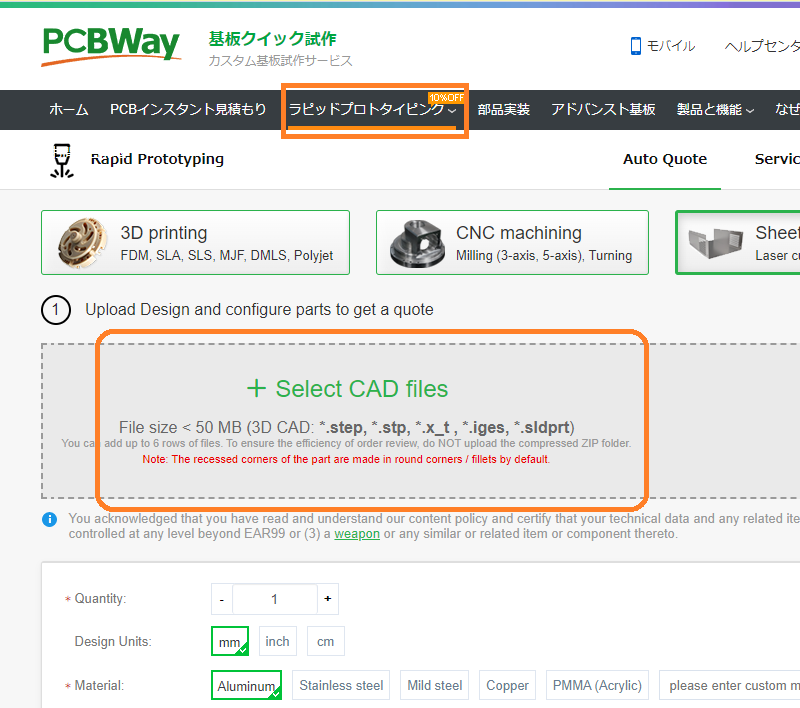

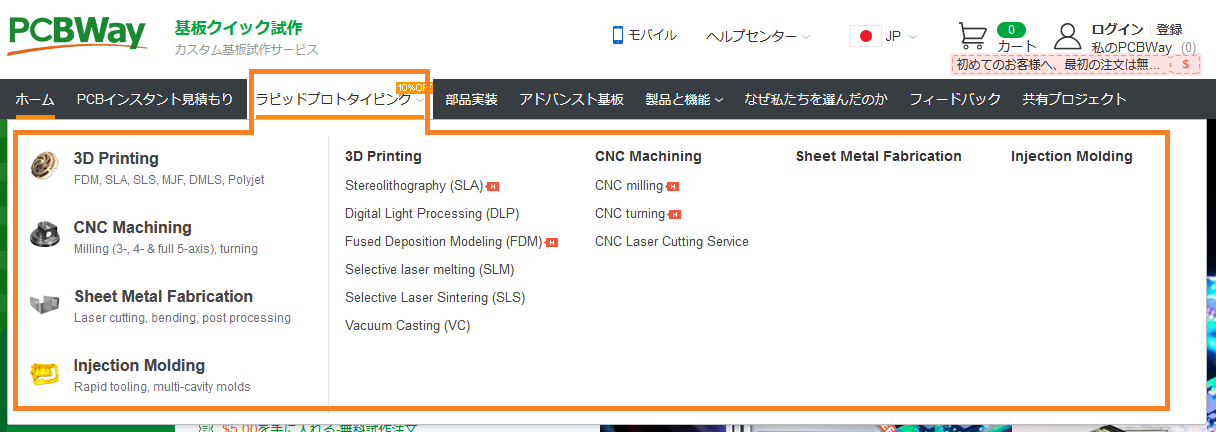

さて、PCBWayさんはプリント基板製作以外にも、各種のメニューがある(下図)。

図 PCBWay公式サイト https://www.pcbway.jp/

今回は上図の「ラピッドプロトタイピング」メニューの中の「Sheet Metal Fabrication」にある「Laser cutting」でアルミ板の切り出し加工を依頼する。

ちなみにPCBWayさんの「ラピッドプロトタイピング」メニューの中には以下のサブメニューがある。

| 3D Printing | Stereolithography (SLA) Digital Light Processing (DLP) Fused Deposition Modeling (FDM) Selective laser melting (SLM) Selective Laser Sintering (SLS) Vacuum Casting (VC) |

| CNC Machining | CNC milling CNC turning CNC Laser Cutting Service |

| Sheet Metal Fabrication | Laser cutting, bending, post processing |

| Injection Molding | Rapid tooling, multi-cavity molds |

表 PCBWay「ラピッドプロトタイピング」メニューの中のサブメニュー

今後はCNCマシニングでより複雑な金属加工なども依頼してみたいと思っている。

自作スピーカー用部品を3Dプリンタ印刷発注した例

上表には沢山の項目があるが、例えば「3D Printing」の中の「Fused Deposition Modeling (FDM)」は、以前にこの記事で紹介したスピーカーを自作した時に、スピーカーターミナルの台座を作成する時にPCBWayさんのこの3D印刷サービスを利用した。

その結果、いい感じの自作スピーカーが完成したのだ(下写真)。

|

|

写真 CORALフルレンジスピーカーで自作したニアフィールドモニターと背面の接続端子

上写真右のスピーカーターミナルの黒い台座の部分がPCBWayさんに3D印刷で製造委託したABS樹脂製の台座だ。

白い基板もその時同時にPCBWayさんに発注した両面スルーホール基板だ。

それらを組み合わせて上写真のようなスピーカーターミナルが完成したのだ。

最近のワテはこのように自宅でCADを使って各種の部品を設計して、製造は専門業者さんに依頼する事が多い。

そうすると非常に完成度の高い作品を完成させる事が出来るからだ。

プリント基板の発注例

今までPCBWayさんには十数回プリント基板を発注した。

基板の面積が10cm x 10cm 以内なら両面スルーホール基板1.6ミリ厚を10枚発注しても、製作費用は5ドル程度。FEDEXやDHLの送料が20ドル弱。

合計25ドル程度で10枚の両面スルーホール基板を入手出来るのだ。

通常なら発注してから約一週間程度で自宅に届く。

そんな便利なサービスはドンドン使いたい。

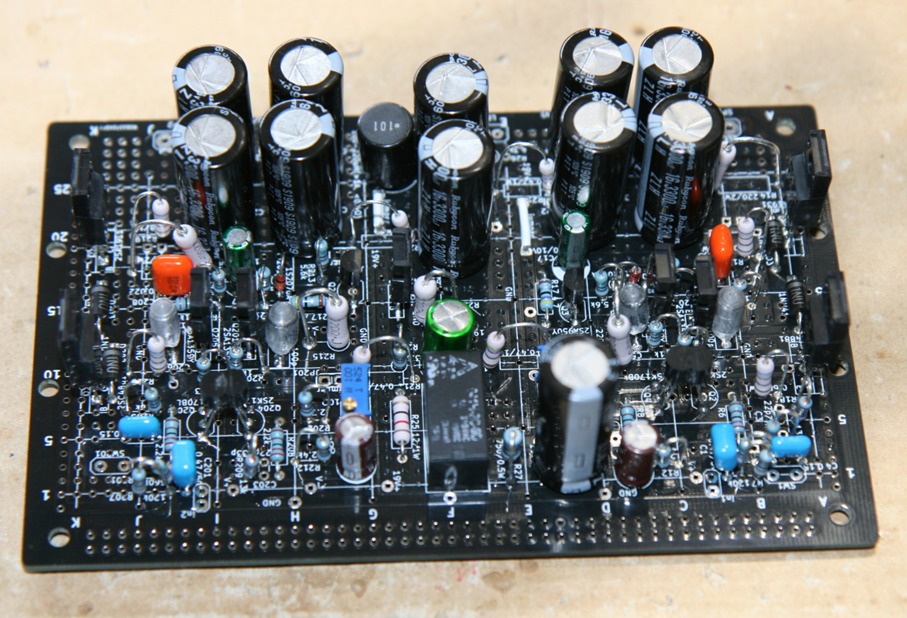

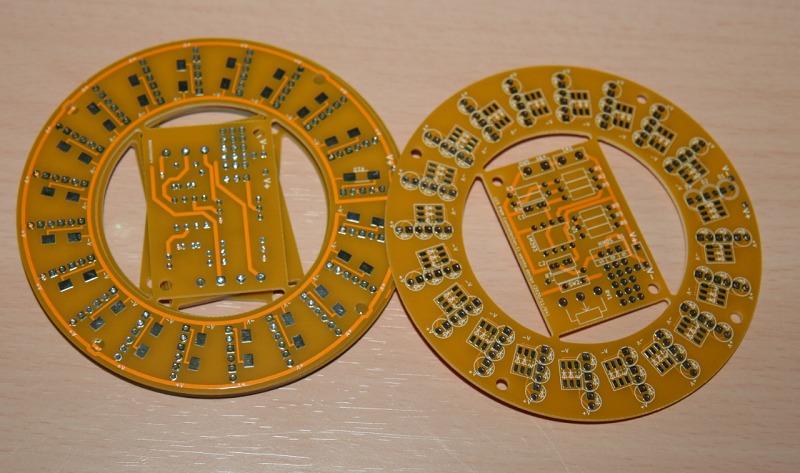

その中から二枚の基板を下写真で紹介したい。

|

|

写真 左:ぺるけ式TRミニワッターPart5(19V)、右:実体顕微鏡用LEDリング照明基板

上写真左の黒色基板は両面スルーホール基板だ。銅箔厚さは70μmを指定したので標準の35μmの倍の厚さがある。

写真右は実体顕微鏡用のリング照明を自作するために設計した円形基板だ。内部の長方形基板はLEDの光量をPWM制御で0から100%まで調光する基板で、リング部分から切り離して使う。

ちなみにこのような円形形状の基板でも、縦横サイズが10x10cmに収まっていれば、十枚5ドルなのだ。

これらの写真で紹介した機器の自作過程は、それぞれ別記事で詳しく解説しているので興味ある人は参考にして頂きたい。

どちらの基板もオープンソースで無料のプリント基板設計ソフト KiCadを使って設計したものだ。

KiCadの操作方法は初心者にはハードルが高いが、ワテも実は二回くらい挫折しそうになったが、必死でやってみたら二週間くらいでマスターする事が出来た。

(トランジスタ技術SPECIAL)](https://m.media-amazon.com/images/I/51ut8h-2iOL._SL160_.jpg)  |

|

![一人で始めるプリント基板作り[完全フリーKiCad付き] (SP No.127) (トランジスタ技術SPECIAL)](https://m.media-amazon.com/images/I/51Sth-QwKQL._SL160_.jpg)  |

表 ワテお勧めのKiCad教科書

人間やる気だ。

必死で勉強すればKiCadなんて一週間くらいでマスター出来る!

ラピッドプロトタイピングのSheet Metal Fabricationで発注する

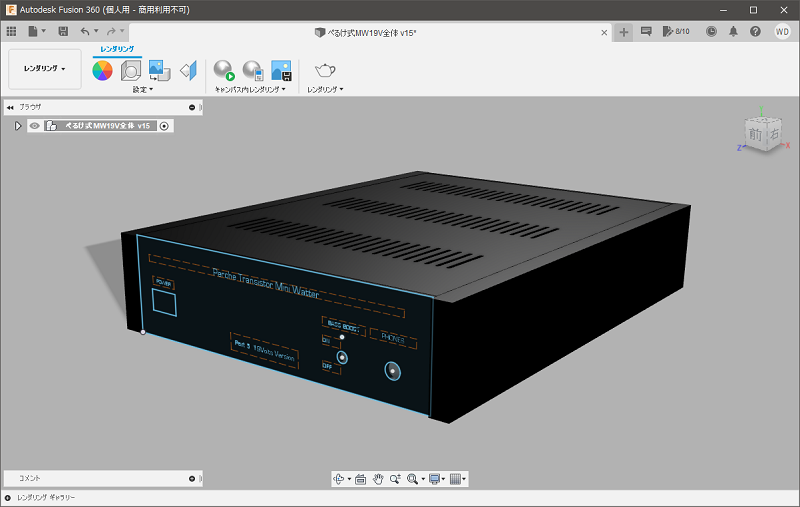

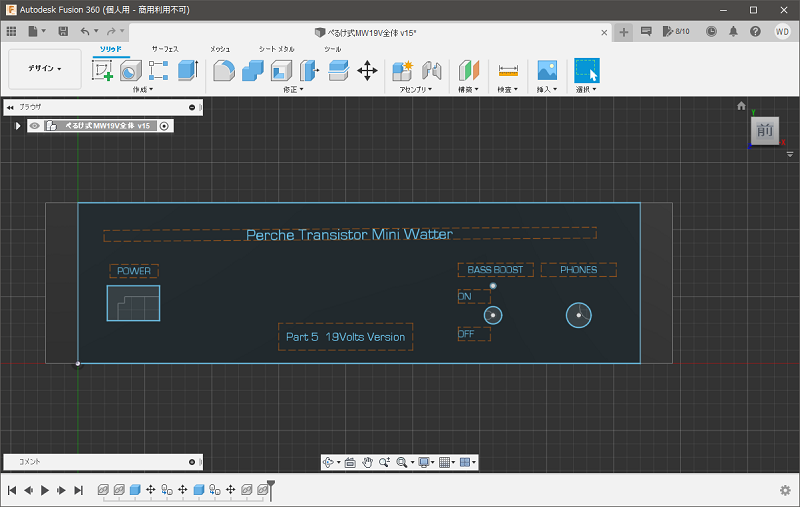

さて、以下では前回記事で設計したオーディオアンプ用のアルミシャーシに使う部品をPCBWayに発注する手順を解説したい。

シャーシに使う部品は、具体的には前面パネル、背面パネル、天板、底板の四枚だ。

天板と底板は同じ形状なので、天板を二枚発注する。前面パネルと背面パネルは各一枚ずつ発注する。

まずは前面パネルの発注をやってみよう。

|

|

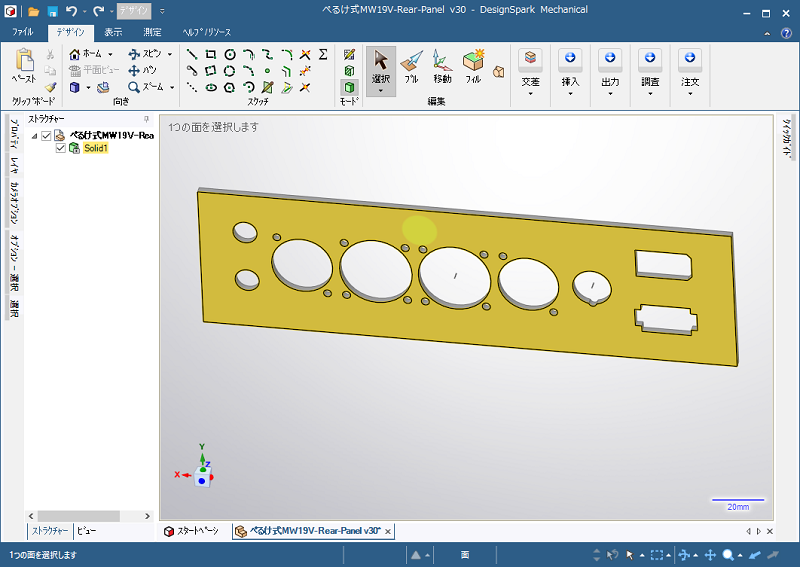

写真 今回PCBWayさんに発注予定のアンプケース(左)と前面パネル(右)Fusion360で設計

まずは、PCBWay公式サイトを開く。

その中にある「ラピッドプロトタイピング」メニューをクリックする(下図)。

図 PCBWay公式サイトのラピッドプロトタイピングメニュー

CADファイルをアップロードする

上の画面が開いたら、その中の「Sheet Metal Fabrication」をクリックする。

そうすると下図が開く。

図 Sheet Metal Fabricationメニュー画面

上図において、まずは「+ Select CAD files」をクリックすると自分のパソコンからファイルをアップロードする画面が開くので、事前に準備しているCADファイルを指定してアップロードする。

CADフォーマットは各種あるが、上図ではstep, stp, x_t, iges, sloprtが指定可能だ。まあここは無難にstepかiges辺りでデータを準備しておくと良いだろう(ワテの場合)。

ワテの場合は、

と言うファイルサイズ21KBのSTEPデータをアップロードした。

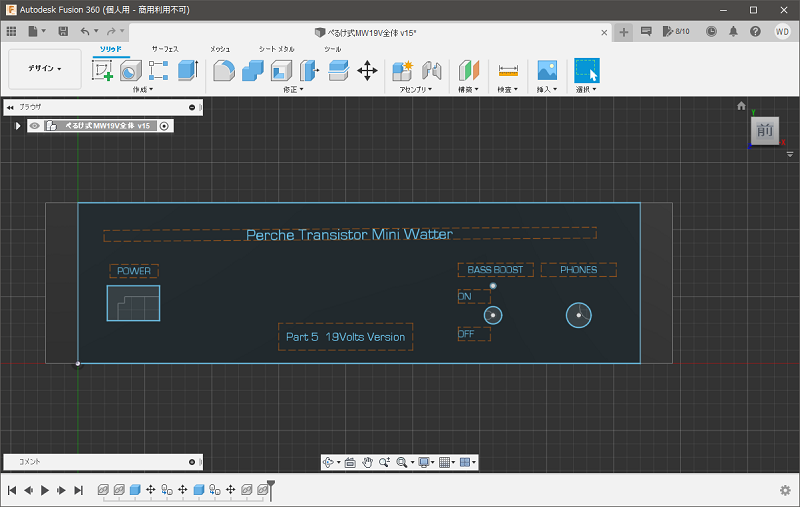

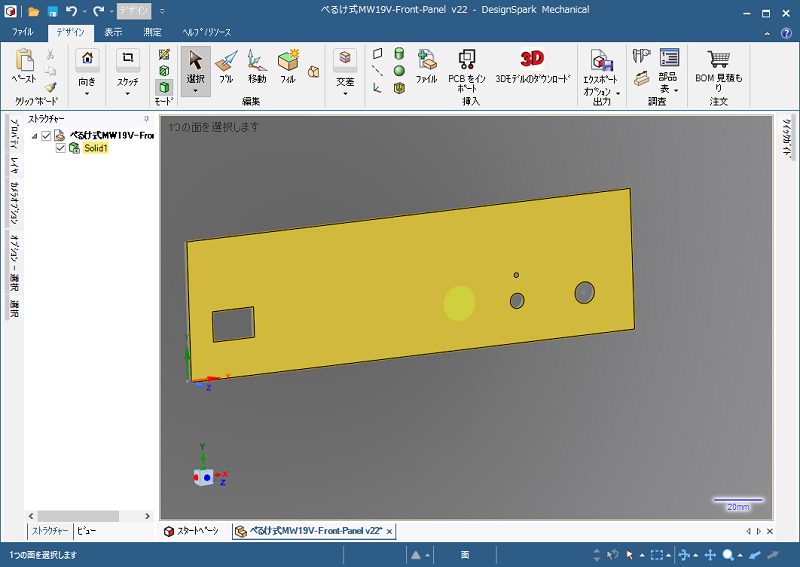

このSTEPデータはFusion 360でデザインした下図のフロントパネルのモデルである。

図 フロントパネルの三次元モデル(Fusion360)

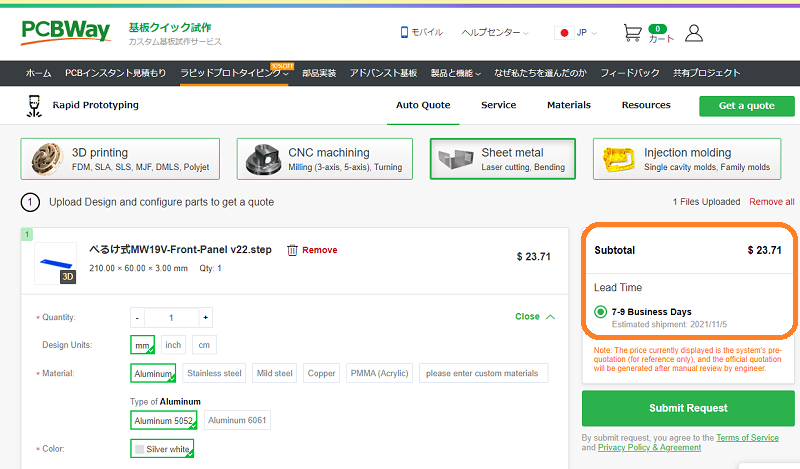

無事にCADデータがアップロード出来たら下図のようにファイル名と3Dデータのアイコンが表示される。

図 CADデータをアップロード成功した直後の画面

上図において、もし必要なら左端に表示されている小さなアイコンをクリックすると、アップロードした3DデータをPCBWayさんのサイトで表示して確認する事が出来る。

この時点で、上図右端に費用の概算が23.71ドルと表示されている。

必要に応じてパラメータを指定する

今回はごく普通のアルミ板に穴開け加工、アルマイト仕上げ、シルク文字印刷を依頼したい。

でも一口にアルミと言っても各種のアルミ素材があるのは知っているが、ワテはそれらの違いは詳しくはない。

なのでここで指定する多くのパラメータは殆どはデフォルト値のままにしておいた。

Material:(材質)

Aluminum, Stainless steel, Mild steel, Copper, PMMA (Acrylic),

please enter custom materials

Type of Aluminum Aluminum 5052, Aluminum 6061

Color: Silver white

Thickness:

Subject to 3D file

Standard thickness 0.8, 1.0, 1.2, 1.5, 2.0, 2.5, 3.0, 4.0mm, Custom Thickness

具体的にはワテは上のように指定した。

アルミ5052と6061の違いはネット検索して調べてみた。

A6061とA5052の使い分け

A5052は耐食性・溶接性に優れているのが特徴です。また、強度についてもアルミ合金のなかでは中程度の数値を示しています。A6061は耐食性が高く、T6処理を行うことで高い強度を得られますが、溶接継手強度が低い点はデメリットです。これらを比較すると、強度はA6061の方が優れており、溶接継手としてはA6061の方が不向きのため、強度を重視したい場合はA6061を、溶接が必要な製品を作る場合はA5052を用いるのがおすすめです。

引用元 https://mitsu-ri.net/articles/a6061

あとは、Thickness: には “Subject to 3D file” を指定した。つまり厚みは3Dデータファイルに従うと言う意味になり、ワテはアップロードしたstepファイルでは厚みは3ミリで設計している。

まあここでは色んなパラメータを指定してみて画面右に表示されている概算見積金額を参考にすれば良いだろう。

ただし、ここで表示されている金額はあくまで概算なので、このあとどんどん進んで行ってこの注文をショッピングカートに入れる。

そしてPCBWayさん側でデータをレビューして、数十分後から数時間後くらいに最終的な金額が確定して提示される。

その金額で良ければ支払い処理をすれば良いので安心だ。

もし予想していた金額よりも余りに高いなどの場合には、注文をキャンセルしても良い。

あるいは問い合わせ欄から「費用を抑えたいのでもしシルク印刷をやらない場合の費用を教えて欲しい」などと問い合わせると良いだろう。

この辺りはPCBWayさん側としても臨機応変に対応してくれると思う。

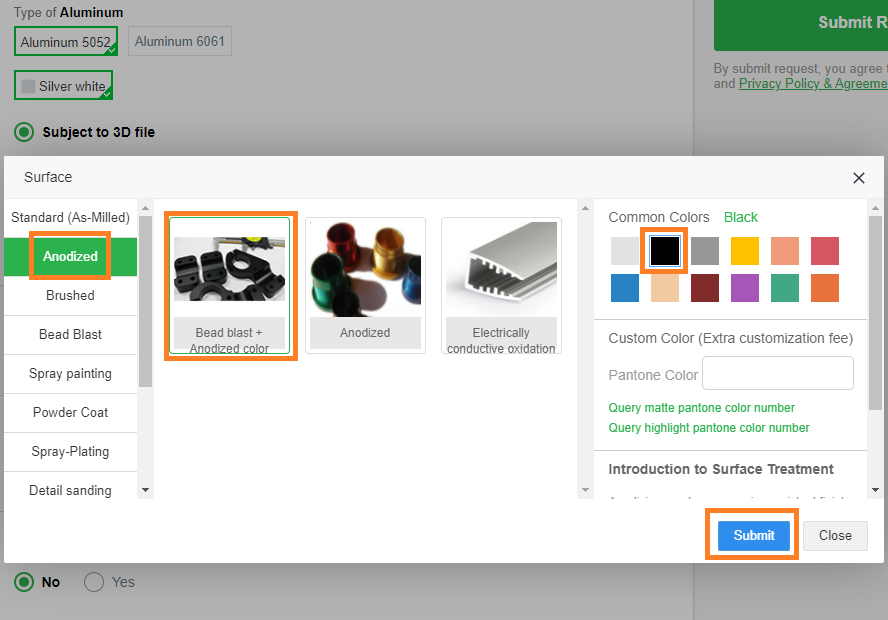

表面処理(Surface finish)を指定する

さて、金属加工を外注するわけなので、折角なので表面処理も依頼してみる。アルミ表面に各種の表面処理が出来るのだ。そんな処理は個人がDIYでやるのは不可能に近い。

「Surface finish – 28 options」と言う文字をクリックすると下図が開く。

図 各種表面処理を選択出来る

沢山の処理方法があるのだが、ワテの場合、殆ど分かっていない。

ここでは前回PCBWayさんにアルミパネルを発注した時に選んだのと同じ表面処理を選んでみる。

ただしアルマイト仕上げの色は変更した。それらを下表にまとめてみた。

| 注文履歴 | パーツ | 表面処理 |

| 前回の注文 |

フロントパネル リアパネル |

Surface finish : Anodized – Bead blast + Anodized color – Black Silkscreen : Laser engraving |

| 今回の注文 | フロントパネル |

Surface finish : Anodized – Bead blast + Anodized color – Black Silkscreen : Silkscreen – White |

| リアパネル |

Surface finish : Anodized – Bead blast + Anodized color – Natural Silkscreen : Silkscreen – Process Black |

|

| 天板、底板 |

Surface finish : Anodized – Bead blast + Anodized color – Gold Silkscreen : なし |

表 PCBWayさんに発注したアルミパネルの表面処理まとめ

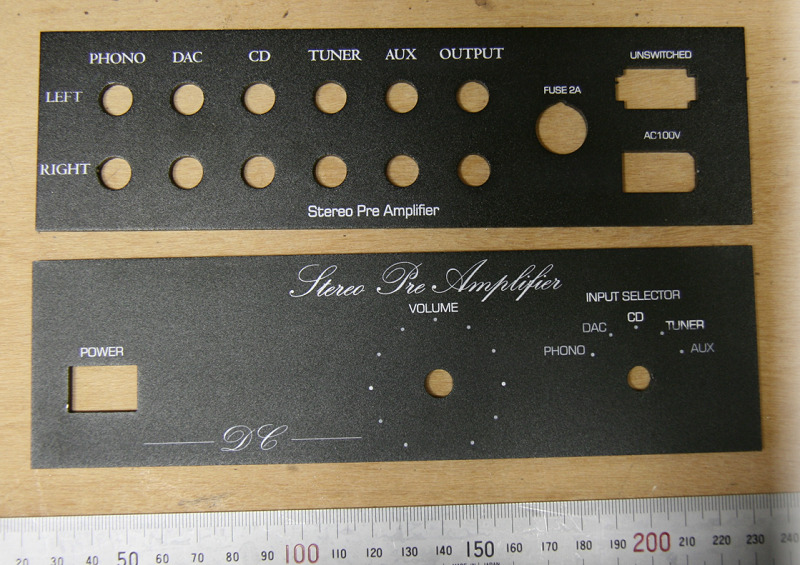

まず、前回注文のパネル(フロント、リア)2枚(下写真)は当初は文字入れはLaser engraving(レーザー刻印)を指定したが、ワテが送付したレーザー加工用のSVGデータが利用不可だったので、結局シルク印刷で製作してもらった。

写真 前回(第1回目)PCBWayさんに発注したアルミパネル(ビーズブラスト、黒アルマイト、白シルク印刷文字)金田式DCプリアンプ用

今回は、フロントパネルは前回と同じくビーズブラスト、黒アルマイト、白シルク印刷文字で発注した。

リアパネルは、ビーズブラスト、アルマイト(Natural)、黒シルク印刷文字で発注した。アルマイト処理Naturalといのは、実はどんな色になるのか未確認だ。多分、アルミの銀色っぽい自然な(Natural)色になると想像したのだが。

まあ何事もやってみないと分からないので、兎に角これで発注した。

あと、天板二枚は、ビーズブラスト、金色アルマイト、シルク印刷文字無しで発注した。

と言う訳で、今回の発注は実験的な意味合いもある。

つまり前回作品ではビーズブラスト、黒アルマイト、白シルク印刷文字で仕上がったアルミパネルはワテの期待以上に素晴らしい仕上がりだった。

でもオーディオ機器は黒色よりも銀色やゴールド系の色合いを好む人も多い。そう言う皆さんの為に、今回は上記のように3種類の色合いのアルマイト処理を選んだのだ。

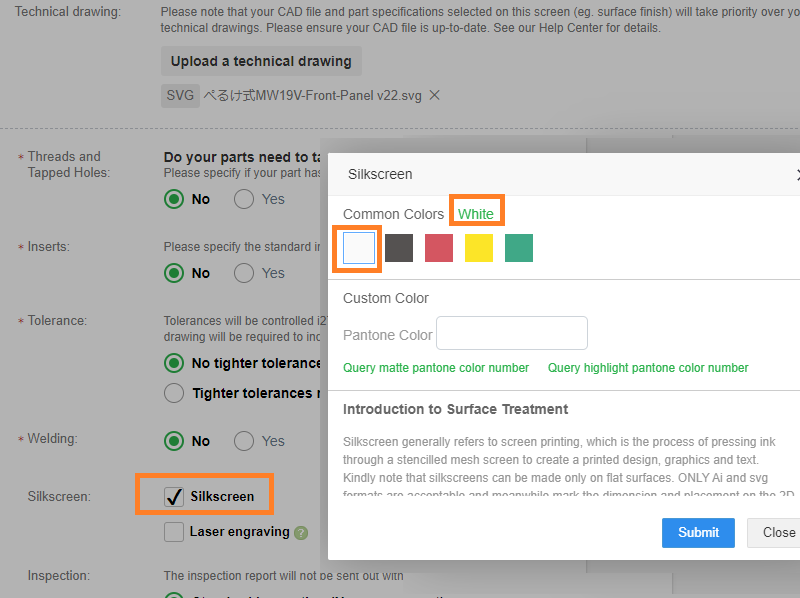

文字入れはシルクスクリーン印刷で指定した

次はアルミパネル表面に入れる文字の加工方法の指定だ。

SilkscreenとLaser engravingのどちらかを選択出来る(下図)。

ここではSilkscreenを選んだ。

図 パネル表面に入れる文字の加工方法はSilkscreenを指定した

なお、PCBWayさんによると費用の点ではSilkscreen方式は高めとの事なので、もし同じデータでLaser engravingを指定した場合の費用が幾らくらいになるのかを現在問い合わせている。

もしLaser engraving方式のほうが大幅に割安なら、次回はLaser engravingで行く予定だ。

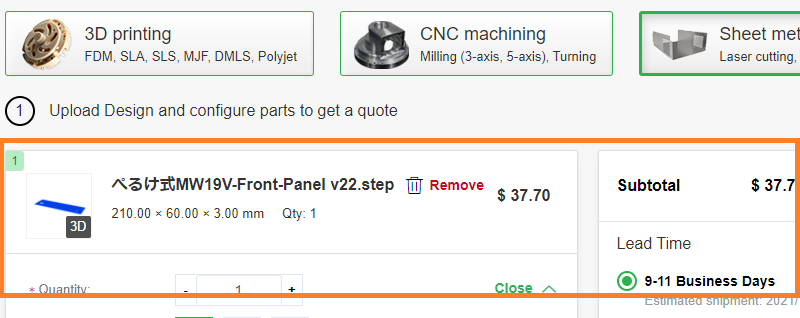

さて、ここまでで下図に示すようにフロントパネルを1枚加工する為のデータやパラメータの設定が完了した。

図 フロントパネルの加工に必要なデータ、パラメータ指定が完了

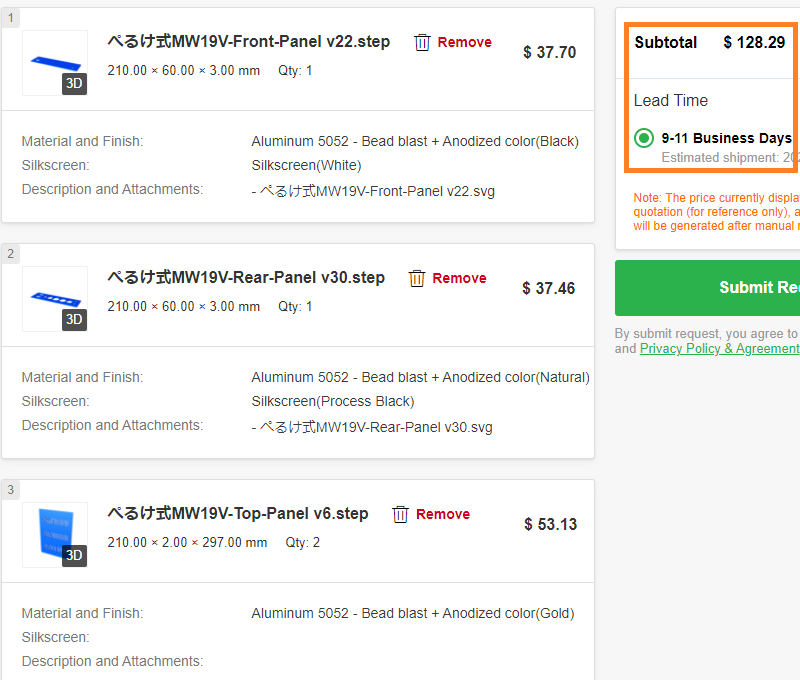

3つのアルミパネル加工のパラメータ指定が完了した

同様にリアパネルが1枚、天板が2枚の加工データ設定も完了した。

その結果、下図のように3つの項目が表示されている。

図 フロントパネル、リアパネル、天板(2枚)のデータ設定完了

この時点で、上図右に加工費用概算が$128.29、製作期間は9-11営業日と表示されている。

|

|

|

図 今回発注したフロントパネル/リアパネル/天板のCADデータ

これらはあくまで概算金額なので、大きく変化する可能性もある点は注意しておく必要がある。

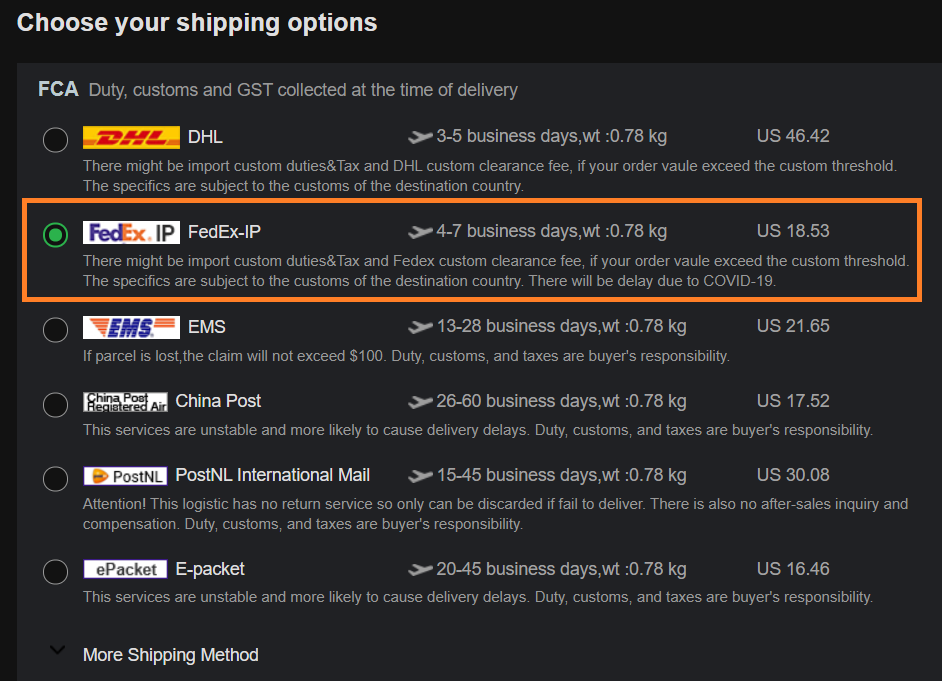

発送手段を指定する

あとは発送業者さんを指定すれば良い。

図 発送業者さんは各種選べる

ワテの場合はDHLやFEDEXを選んでいる。

どちらを選んでも発送に要する日数は1週間も掛からない速さだ。

これらの業者さんは送料が時々変わる事があるので、その時点で安いほうほうの業者さんを選ぶようにしている。通常なら日本までの発送は18ドル前後になる。

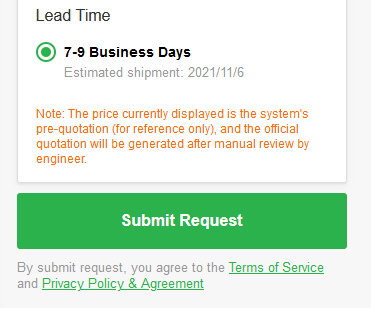

Submit Requestを実行する

さて、これでいよいよ準備完了だ。

下図のSubmit Requestボタンをクリックすれば良い。

図 Submit Requestを実行しても発注が確定する訳ではないので安心

Submit Requestを実行してもこれで発注が確定するのでは無くて、準備したデータをPCBWayさんにチェックして貰うリクエストを送ると言う意味だ。

まあ日本語で言えば「見積依頼」みたいなもんかな。

そうすると、早ければ数分後にはチェックが完了して、最終的な加工金額が提示される。

今回送付した程度のパネル加工データならそんなには複雑なモデルではないので、約一時間後くらいに下表の加工金額がPCBWayさんから提示された。

|

Product Details |

Quantity |

Subtotal |

Processing Time |

Product Status |

|

Aluminum 5052 |

1 Pieces |

$58.81 |

13-15 days |

ぺるけ式MW19V-Front-Panel v22.step |

|

Aluminum 5052 |

1 Pieces |

$58.59 |

13-15 days |

ぺるけ式MW19V-Rear-Panel v30.step |

|

Aluminum 5052 |

2 Pieces |

$181.06 |

13-15 days |

ぺるけ式MW19V-Top-Panel v6.step |

|

Product Amount |

$ 298.46 |

|

|

|

|

Shipping Cost |

$ 18.53 |

|

|

|

|

Discount |

– $ 5.97 |

|

|

|

|

Total Amount |

$ 311.02 |

|

|

|

表 合計4枚のパネル加工に要する金額(最終見積確定金額)

上表のように、送料まで含めて費用総額は $ 311.02 になった。加工費用だけなら$ 298.46だ。

当初の加工費用概算は $128.29 と表示されていたので、倍以上の価格になってしまった。

その理由は、やはりシルクスクリーン印刷やアルマイト処理を指定したからだろう。

と言う訳で、現在、PCBWayさんに例えばシルクスクリーン印刷をやめてレーザー刻印の方式で文字入れした場合には費用が幾らくらいになるのか確認中だ。

まあ、今回はこの条件で発注した。

発注するかどうかは提示された最終見積確定金額を見てから決めても良いので安心だ。

追記(2021/10/31)加工費用が倍増した理由

その後、今回の加工費用が当初の概算金額から倍以上になった理由をPCBWayさんに聞いてみた。

その結果、理由が判明したので以下にまとめておく。

文字入れでSilkscreenとLaser engravingの費用の違い

まず、SilkscreenとLaser engravingの二種類の方式で費用が幾らくらい違うのかと言う件に関しては以下の通り。

例えばフロントパネルの製作費用なら今回の発注は以下の通りSilkscreenで、$58.81だ。

| フロントパネル |

Surface finish : Anodized – Bead blast + Anodized color – Black Silkscreen : Silkscreen – White |

もしこれの文字入れをSilkscreenでなく Laser engravingに変えたとすると$47.41 との事だ。

なので11ドル程度安く出来る。

レーザー加工は切断距離が長いほど費用が掛かる

次に、天板2枚の加工費用が当初の概算は$53.13で、最終見積確定金額が$181.06、1枚当たりなら $90.53と高額になった理由も判明した。

| 天板、底板 |

Surface finish : Anodized – Bead blast + Anodized color – Gold Silkscreen : なし |

その理由は、ワテは単純に天板(297x210x2)の面積がフロントパネル(210x60x3)に比べて大きいのが原因だと思っていたのだが、そうでは無かった。

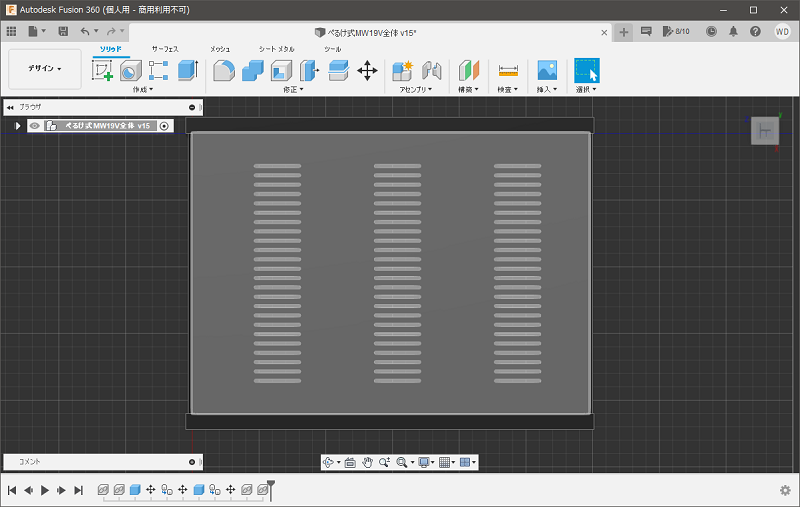

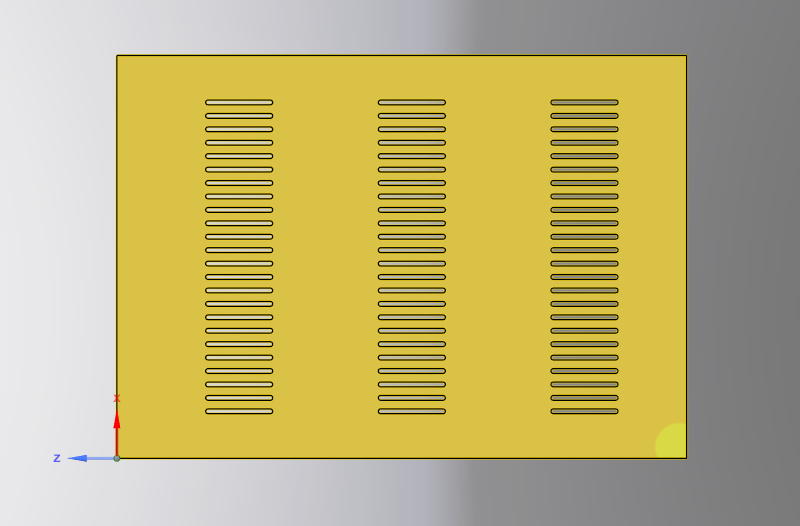

天板の製作費用が増えた理由はPCBWayさんによると、ワテが設計した天板に多数のスリット穴が開いているが、それが原因との事だ。

確かに天板には多数の放熱用の通気口を設けた(下図)。

図 天板(兼底板)に設けた多数の通気口スリット

これは下写真のタカチ電機工業さんのSL型アルミサッシケースの天板を真似てみたのだ。

その結果、レーザー切断機で加工する場合に、加工時間がかなり長くなる。そう言う理由で天板の製作費用が増えたのだ。

なるほど、そう言う事か。

ワテはレーザー切断機では一瞬で切断出来ると思っていたので、沢山のスリット穴が有っても短時間で加工できると勘違いしていた。実際は、CADで描いたパスに沿ってゆっくり正確に切断して行くようだ。どれくらいの速度でカットするのかは未確認だが、2ミリ厚のアルミ板なので時間が掛かるのだろう。

紙とか木なら速い速度でレーザー光線でスパスパとカット出来るとは思うが、金属はそうは行かないようだ。

と言う事で、製作費用に関するワテの疑問は全て解消した。

ちなみにこのような多数のスリット穴加工をレーザー切断ではなくてCNCマシニングで切削加工した場合は費用はどうなるかをPCBWayさんに確認したところ、レーザー切断よりも費用は高くなる可能性があるとの事だ。

さらに、もし 2枚の天板にスリット穴開け加工だけやってアルマイト加工(Anodize)をやらない場合には、費用総額は$175.68になるとの事だ。なのでアルマイト加工有の場合の$181.06と比較しても、5ドル程度の差なので、アルマイト加工に要する費用は非常に安い事が判明した。

なお、ここで紹介した加工費用はあくまで今回のワテの発注に対するものなので、もし皆さんが類似の加工を依頼したとしても、金額は多少は変動するだろう。その時点でのアルミ材料価格なども変動すると思うし。

いずれにしても、もし皆さんがPCBWayさんに金属加工を依頼する場合には、上でやったようにCADデータをアップロードして見積依頼(Submit Requestボタン)をすると良い。

そうすると早ければ一時間後くらいには最終的な見積金額が提示されるので、提示されたその最終見積金額で納得した場合には発注すれば良いから安心だ。

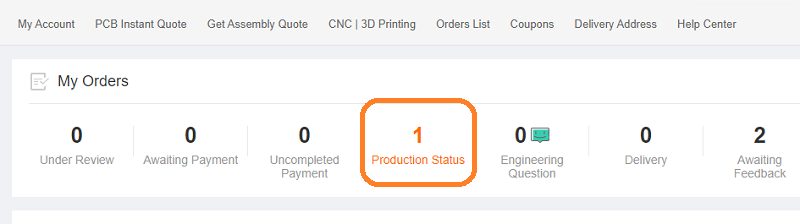

製造状況を24時間いつでも確認出来る

製作期間は13~15営業日との事なので約2週間掛かる。

図 発注したパネルは現在製作中で2週間後には完成する

まとめ

ワレコ

当記事が世間のオーディオ自作ファンの皆さんのお役に立てれば幸いである。

ワテも過去に色んな自作機器を作ったが、ユニバーサル基板を使って丁寧に配線をして電子回路を完成させても、それらを収納するケースを手作業で加工しても手作り感が丸出しなのは否めない。

自作機器の完成度を高めるには、中身よりも外身だと思う。

人間は外身よりも中身だ!なんて言われるが、オーディオ機器に関しては逆だろう。

オーディオアンプがどんなにショボい電子回路で構成されているとしても、それが超高級感あるケースに収納されていると、そのオーディオアンプで奏でる音楽はいい音に聞こえるのだ。

まさにプラシーボ効果!オカルトオーディオ!

なので、見栄えの良いシャーシを自作して自作オーディオ基板を収納すれば、見た目も性能も良いものが作れるのだ。

ただし、趣味の自作にそんなには出費出来ない。

そう言う場合には、ここでやった手順で前面パネル、背面パネルの二枚だけをPCBWayさんに発注すれば、送料込みで100ドル程度には抑えられると思うのでお勧めだと思う。

あとはそれらのパネルを使ってワテがやったようなサイドウッドなど自作してシャーシとして組み上げれば良いのだ。

(続く)

コメント