ワレコ

前々から作ろうと思っていたフロアスイーパーを自作した。

木工作業で出る大鋸屑を簡単に吸引出来る便利なツールなのだ。

では、本題に入ろう。

フロアスイーパーとは何か?

YouTubeでフロアスイーパの製作例を見る

百聞は一見に如かずなのでYouTube動画でフロアースイーパーを自作している人の例を見てみよう。

或いは下動画でも似たようなフロアスイーパーを作っている。シャッター付きだ。

なお、木工の世界ではこの手のシャッター機構をブラストゲートと呼ぶ。

blastとは

主な意味

(らっぱなどの)強い一吹き、一陣の風、突風、(炉への)送風、(らっぱなどの)音、(車・船などの)警笛の音、爆破、爆発、爆風、発破(はつぱ)

引用元 https://ejje.weblio.jp/content/blast

と言う事で、フロアスイーパーの構造や機能がお分かり頂けたと思う。

フロアスイーパーは非常に簡単な機構であるにもかかわらず、床掃除がとってもお手軽になるのでワテも前々から作りたいと思っていたのだ。

それを先週末に作ってみた。

フロアスイーパの設置場所

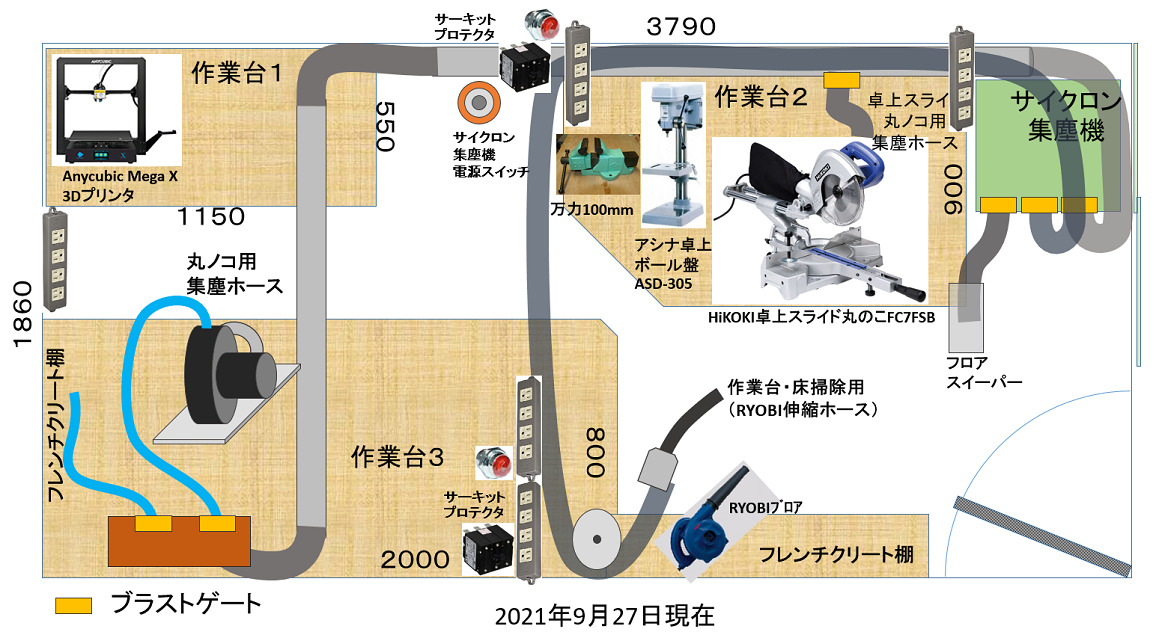

下図の右端にフロアスイーパーがある。

図 2021年9月27日現在のワテの木工作業部屋のレイアウト(右端にフロアスイーパー)

フロアスイーパは通常は部屋の壁際とかコーナー部分に設置する事が多い。

そうすると箒を使ってゴミを履いてフロアスイーパに押し込みやすいからだ。

フロアスイーパーを作るには、例えば下写真のような専用のパーツも売っている。

こんなパーツを買えば、あとはホースでサイクロン集塵機に接続するだけでフロアスイーパーが完成する。

ワテの場合は、こんな感じのプラスチックパーツを買わずに木工で似たような構造の物を作る事にしたのだ。

フロアスイーパーを自作する

作業台の側面にフロアスイーパを作る

ワテの木工作業部屋は狭いので、フロアスイーパの設置場所探しは難航した。

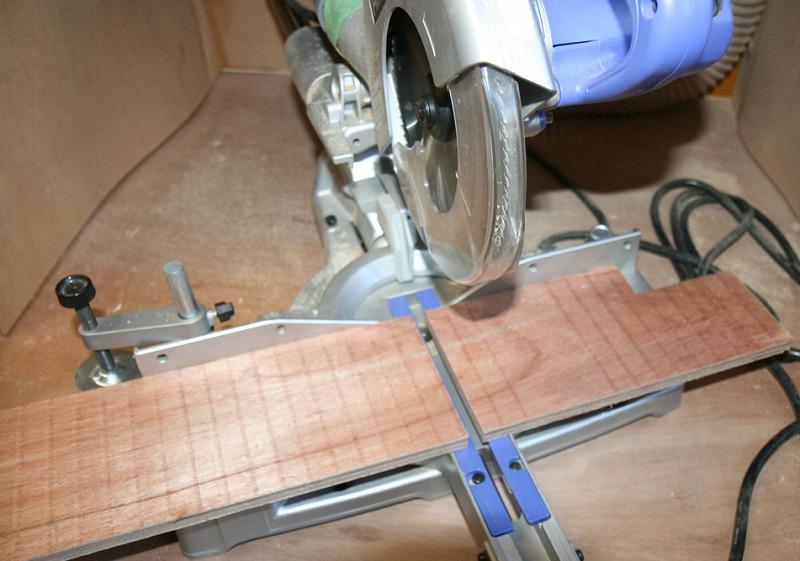

最終的に、下写真の卓上スライド丸ノコを載せている作業台の端にフロアスイーパーを構築する事にした。

写真 卓上スライド丸ノコを載せている作業台とサイクロン集塵機

この卓上スライド丸ノコを載せている作業台のすぐ右隣りにはワテ自作のサイクロン集塵システムがある。

三連のシャッター機構(ブラストゲート)のうちΦ65のシャッターは一つ未使用なので、それをフロアスイーパー用に使う事にする(下写真左端)。

そうすると、シャッターからフロアスイーパまでの距離は1メートル程度と短いので、高い吸引効率が期待できる。

下写真のように作業台の右端に針葉樹合板12ミリの端材を貼り付けた。

その針葉樹合板12ミリ厚には、外径Φ59くらいの集塵ホースを通したいので上写真のように長穴を開けた。

針葉樹合板に集塵ホースを通す長穴加工を行う

参考までにこの穴開け加工の様子を下写真に示す。

まずは、木工ドリル15ミリで丸穴を開けておいて、そこからジグソーを使って長丸穴にくり抜いた。

ワテが使っているジグソーはDIY用のやっすいやつなので、使い勝手が悪い。

DIY用ジグソーの例(リョービ)

プロ用ジグソーの例(マキタ)

このマキタ 電子ジグソー 4350FCTが欲しいのだが、高い。

下写真のように小刀を使って切断面を斜めに削っておいた。

下写真のような小刀を持っていると、こういう時に役立つ。

木製の煙突状の集塵ダクトを作成する

さて、この針葉樹合板と作業台の脚の部分を利用して、筒状の構造物を作る。

下写真のように1×4材の端材を針葉樹合板側からスリムコーススレッドを打って固定した。

写真 スリムコーススレッドでネジ止めした1×4材

上写真の太い柱状のものが卓上スライド丸ノコを載せている作業台の右手前の脚だ。

気密を高める為にシリコンンシーラントで隙間を埋める事にした。

ホームセンターで消費期限が近いので半額くらいで売っていたシリコンンシーラントを下写真のように塗布した。

写真 シリコンンシーラントで隙間を埋めた

コーキング作業では、本職のプロの人は下写真のような柔らかい素材で出来たヘラを使うようだ。

でも、ワテの場合はヘラの使い方に慣れていないので、手の指でシリコンシーラントを刷り込むようにしている。

でも素手にシリコンシーラントが付くと石鹸で洗えば見た目は流れ落ちるが、手の皮膚に薄い皮膜状のシリコンシーラントが残り、気持ち悪い。手の皮膚が水を弾くので良く分かる。

そこでワテの場合は下写真のような使い捨て手袋をはめて、指でシリコンシーラントを塗り込むのだ。

煙突状の吸引ダクトが完成

ラワン合板の端材があったのでそれを卓上スライド丸ノコでカットした(下写真)。

そのラワン合板を下写真のようにコーススレッドでネジ止めした。

写真 コーススレッドでネジ止めして組み立てた木製集塵パイプ

煙突状に組み上げた木製の集塵ダクトに下写真のようにシリコンンシーラントを塗り込んだ。

写真 フロアスイーパ用の木製ダクトを作成しシリコンシーラントを塗布

これまでの作業では木工用ボンドは使わずにシリコンシーラントで密閉するようにした。

と言うのは、フロアスイーパを作るのは初めてなので、上手く機能するかどうか分からない。

もし木工用ボントで貼ってしまうと、後々で解体する必要が生じた時に解体が困難になる。

最悪、作業台の脚との接合部分をノコなどで切り離す必要になったりすると面倒だし。

と言う訳でコーススレッドとシリコンシーラントを使って組み上げたのだ。

サイクロン集塵機ホースと異径エルボ継手を接続する

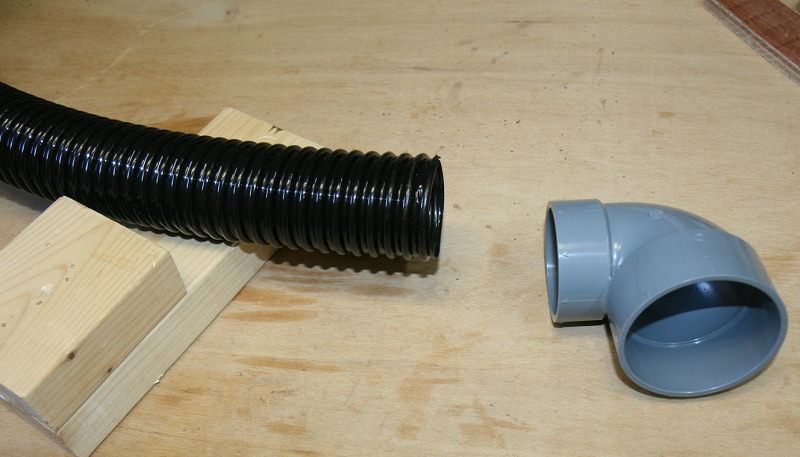

下写真の黒いホースは外径59ミリくらい。

写真 フロアスイーパに使う外径Φ59の集塵ホースとVU継手異径エルボ 呼び径 65×50

黒いホースはオフの店で「Oneida ダストデピュティー」と言うサイクロン集塵機を買った時に付いていた長さ1メートルくらいのホースだ。

その黒ホースは使っていなかったので、今回のフロアスイーパで活用する事にした。

呼び径65×50サイズの異径エルボの呼び径50側に黒ホースを挿し込んで隙間をシリコンシーラントで埋めた(下写真)。

写真 集塵ホースを異径エルボにシリコンシーラントで接着した

水道用異径エルボ継手65×50とΦ65ブラストゲートを接続

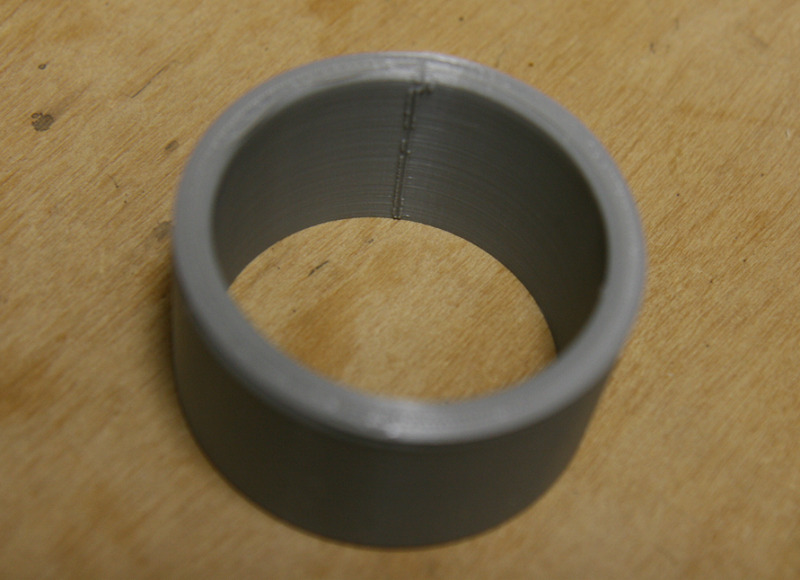

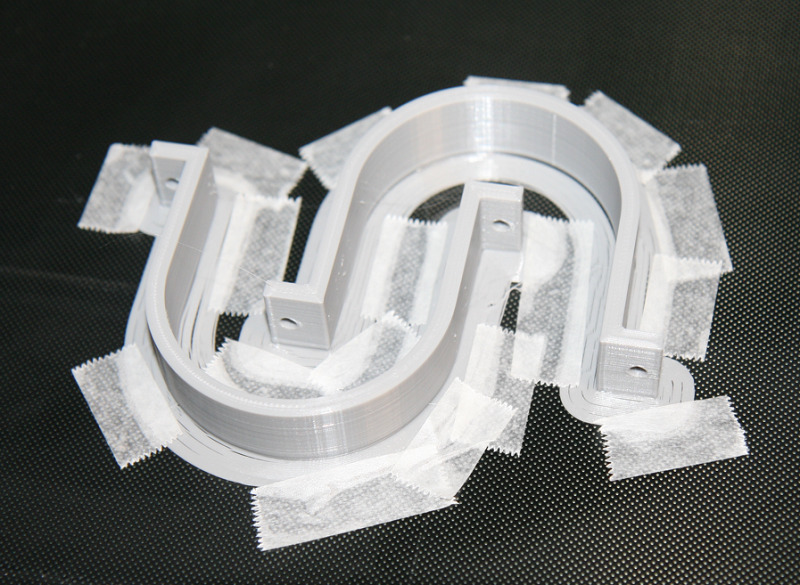

その異径エルボの呼び径65側には、3Dプリンタで印刷したスペーサー(下写真)を貼り付ける。

写真 3Dプリンタで印刷したスペーサー部品(外側も内側もテーパー状になっている)

ちなみに3Dプリンタで印刷した部品はフィラメントを熱で溶かして0.1~0.2mmくらいの厚さで堆積して行くのだが、上写真のように堆積した表面には所々に筋状の出っ張りが出来る。

なので、印刷後にカッターで削ったり紙ヤスリなど磨いて表面を滑らかにしておいた。

そのスペーサー部品をボンドGPクリアーで異径エルボに貼り付ける。

写真 KONOSHI ボンド GPクリアーはポリプロピレンも接着できるのでお勧め

下写真が90度異径エルボ継手の中にスペーサー部品を接着した様子を示す。

下写真のように、スペーサーを貼り付けた90度異径エルボは、サイクロン集塵機側のΦ65ブラストゲート(左端)にピッタリと嵌め込めるのだ。

やっぱり3Dプリンタは便利だなあ。

下写真が全体を写したものだ。

写真 サイクロン集塵機とフロアスイーパの接続黒ホース

上写真の緑色養生テープは、シリコンシーラント塗布作業ではみ出し防止に貼っている。

シリコンシーラントが数時間後には固まったので、養生テープは剥がした。

ホース固定サドルを印刷した

ちなみに黒ホースを固定するバンド(サドル)も3Dプリンタで印刷してみた。

写真 印刷したサドルが若干大き目だったので隙間にダイソーカラーボード5ミリ厚端材を貼った

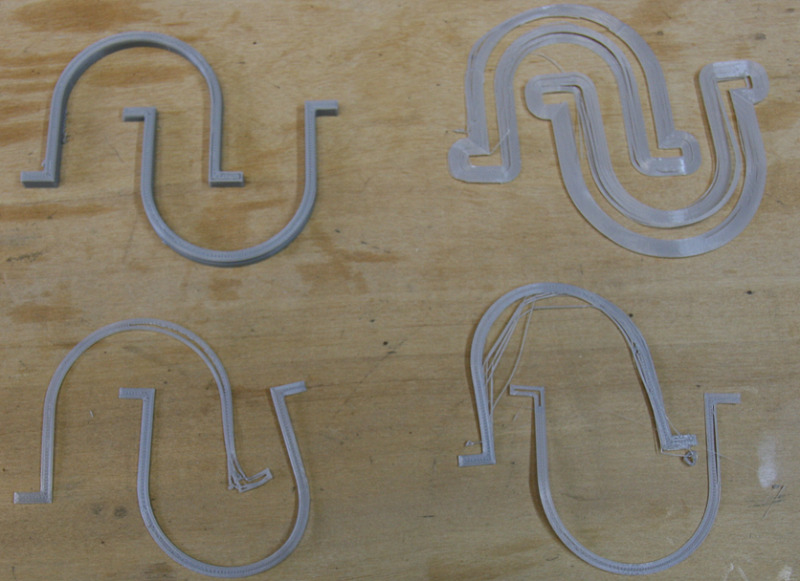

このサドルの印刷は結構手こずった。

と言うのは、上写真のように細い形状なので印刷中に剥がれてしまうのだ。

そこで3Dプリンタ印刷用データをデータ生成ソフトCuraで作成する時に、ラフトを付けてみた。

ラフトとは筏(いかだ)の意味で、印刷物の底面積を広げるのだ。

例えて言えば羽根付き餃子みたいなもんだ。

そうすると底面積が広がり印刷中に安定するとの事なのだが、今回はラフト付きにしたにもかかわらず、上写真のように印刷中にラフト自体がステージから剥がれ掛けたのだ。

そこで、印刷中にステッピングモーターで高速で左右に動いているステージに、素早くマスキングテープを貼って剥がれているラフトを固定したのだ。

それで、どうにか無事に印刷を完了する事が出来たのだ。

ちなみに、下写真は失敗作が三点と右上は印刷成功したあとで剥がしたラフトだ。

写真 3Dプリンタの印刷失敗作三点と、成功作品から剥がしたラフト

ワテが使っている3DプリンタはANYCUBIC MEGA Xというやつだ。

いつもなら非常に安定して印刷出来るのだが、この時は何故か印刷が不安定だった。

下写真のように印刷途中で隙間が空いている。これはラフトが剥がれて印刷物の高さが変ったなどした場合に、こんな風な印刷異常が生じる。

写真 印刷途中でラフトが剥がれるなどのトラブルがあったがどうにか印刷完了した

自作サドルを使って集塵ホースを固定

そのサドルバンドを下写真のようにトラスタッピングネジで固定した。

下写真のように、隙間にはシリコンシーラントを詰め込んだ。

写真 シリコンシーラントを針葉樹合板と黒ホースの隙間に埋めた

シリコンシーラントはやっすいので、たっぷりと塗り込んだ。

フロアスイーパを使ってみる

さっそくフロアスイーパを使ってみた。

写真 完成した煙突状のフロアスイーパを使ってみたが吸引力が小さいぞ

でも今一つ、吸引力が小さい。

上写真では床と煙突の隙間は5cmくらいだ。

煙突の真下まで大鋸屑を押し込んでも、殆ど吸い上げられないのだ。

あかんがなw

もう少し隙間を狭くする方が良いのかも知れない。

そこで端材を使って下写真のように傾斜状に板を仮止めしてみた。

つまり、市販のフロアスイーパ部材っぽいスタイルにしてみたのだ。

写真 市販フロアスイーパ部品のような庇を付けてみた

そうすると、若干ではあるが吸引力が上がったような感じ。

でも、煙突の真下に押し込んだ大鋸屑がグイグイと吸い上げられる程の強い吸引力はない。

う~ん、吸引力の変わらないただ一つの掃除機がダイソンらしいが、ワテのフロアスイーパは吸引力が足りんw

ダイソン、どうにかしてくれ!

まとめ

ワレコ

本格的な木工作業部屋を作りたいならサイクロン集塵機とフロアスイーパは必須と言っても良いだろう。

ワテもサイクロン集塵システムを自作して非常に快適に木工作業できるようになった。

そして、遂にフロアスイーパを自作したのだが、吸引力が足りないので何らかの工夫をしたいと思っている。

当記事では、木工作業で良く採用されているフロアスイーパの紹介と、ワテ自作のフロアスイーパの製作過程を紹介した。

フロアスイーパは、ネット通販で売っているフロアスイーパ製作用のパーツを買えば手軽に作成出来る。

ワテの場合は端材を使って木製のフロアスイーパを自作した。

自作フロアスイーパは吸引力が若干足りない感じなので、原因の究明と改善を行いたい。

なお、現状でもフロアスイーパの吸引煙突の下に大量の大鋸屑を押し込めば、押し込んだ大鋸屑の上の部分は吸い上げられて回収されるので、実用上は問題なく使える。

でも、吸い上げ切らない大鋸屑も残るので、それを全て吸い取れるくらいの強い吸引力にしたいのだ。

(続く)

![Woodstock W1003 21-Inch Floor Sweep by WOODSTOCK [並行輸入品]](https://m.media-amazon.com/images/I/51GeOm9JSFL._SL160_.jpg)

![[JYLRX] 使い捨て手袋ビニール手袋PVCグローブ100枚粉なし強靭性左右兼用スマホ対応可家庭掃除作業(M,100枚入り)](https://m.media-amazon.com/images/I/31ORMHHD+nL._SL160_.jpg)

![餃子 取り寄せ 冷凍餃子 お取り寄せグルメ ぎょうざ 冷凍 [美食点心ぎょうざ館] 黒餃子&本餃子セット(16人前/96個)](https://m.media-amazon.com/images/I/516+tqhomSL._SL160_.jpg)

コメント