ワレコ

暑かった2021年の夏も終わり、秋がやって来た。

やっぱり四季ってのがある日本は住みやすいと思う。

軽バンで車中泊の旅に出掛けたいワテは、自動車用換気扇を自作している。

本当なら7月頃には完成させたいと思っていたのだが、何だかんだやっているうちに9月になってしまった。まあ、暑くて気分が乗らなかったと言うのが事実なのだが。

前編・中編・後編の三回くらいに分けて、ワテ自作の自動車用換気扇システムの製作過程を紹介したい。

結論としては、まだ未完成なのでその換気能力は未知数だ。

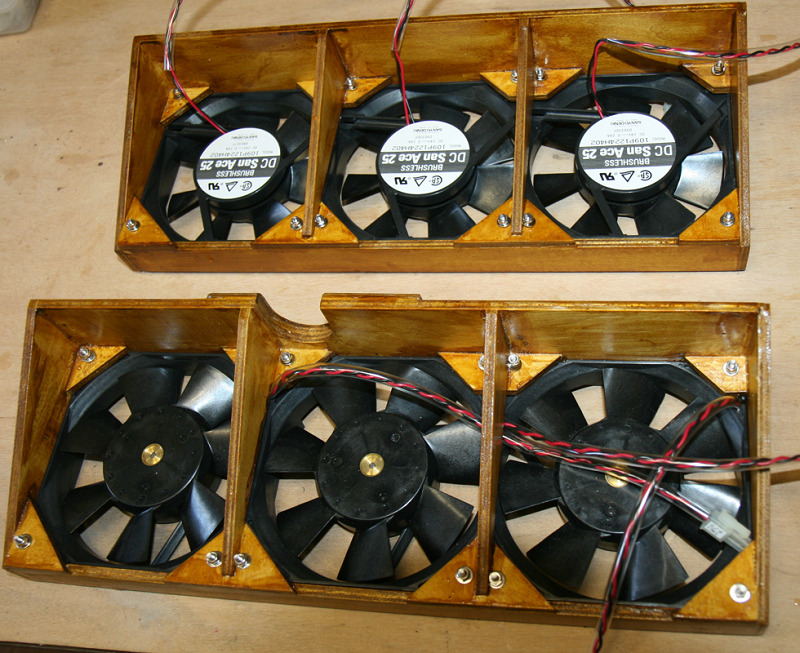

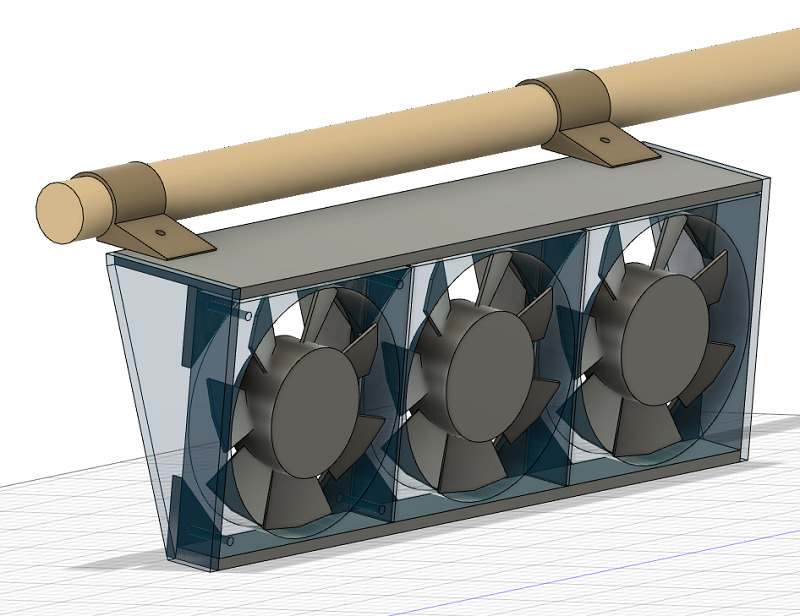

現時点では下写真のような姿になった。

では、本題に入ろう。

自動車用の換気扇の調査

自動車用の換気扇を自作する場合、パソコン用ファンを取り付けたプラダンや合板を窓にピッタリ嵌め込む構造を採用している人が多い。

自動車はドアや窓を閉じてもある程度は通気性を保つように作られているので、一箇所の窓にファンを取り付けて排気する方式でも、換気する事は可能だろう。

魚釣り界の超ワイルド女子「わっさむさん」もプラダンに穴を開けてPCファンを取り付けている。磁石を使ってファンを簡単に脱着出来るアイデアは中々良いと思う。

動画 車中泊用換気扇の設置とメスティンのシーズニング(わっさぶチャンネル)

引用元 YouTube

でも、もっと効率良く換気するなら一方の窓には排気ファン、もう一方の窓には吸気ファンを取り付ける手法を採用すれば良さそうだ。

ただし、プラダンあるいはべニア板などの合板で窓枠にピッタリとはまるファン取付板を作るのは手間が掛かる。

窓に型紙を貼り付けて、窓枠の形を写し取るなどの手間が掛かるのだ。

ワテの場合は、そういう面倒な作業は嫌い。

それに、自動車の窓にプラダンをピッタリと嵌め込んで、そこにパソコン用ファンを三連とか四連で取り付けている姿は美しいとは思えない。

まるで自分がパソコンケースの中で生活している気分になる(ワテの場合)。

プラダンで目隠しして密閉する必要はあるのか?

でも、よく考えてみると車用換気扇を自作する場合、「プラダンなどで密閉する必要は有るのか?」と言う疑問が生じる。

暫く考えてみたが、ワテの結論としては、密閉する必要はないんじゃないの?と言う事だ。

何故なら、ファンの周りが密閉されていない場合、ファンで排気するとそれと同じくらいの量の外気が隙間から車内に流入するだろう。

と言う事は、そのほうが効率良く換気出来るように思うのだが。

実際、以前に自宅の作業部屋と居室に換気扇をDIYで取り付けたのだが、その換気扇の下部は現状では開口部がある。

換気扇で排気すると、その開口部から外気が室内に流れ込むので効率良く換気出来るのだ。

詳細は上の記事を参考にして頂きたい。

給排気型換気扇の設計

下写真のスライドドアの辺りに三連ファン(12cm)を取り付ける事にした。

同じ物を反対側のスライドドアにも取り付ける。

一方は排気、もう一方は吸気(下写真)に使うのだ。

写真 ワテ自作の車換気扇の装着場所

ただし、プラダンや合板などにファンを固定するのでは無くて、車内天井に設置しているイレクターパイプ(下写真)から吊り下げる構造にする。

写真 ワテ自作の網戸、巻き上げ式目隠しシェード、天井棚(イレクターパイプ採用)

このリアドアの窓には自作の網戸を全面に貼り付けている。

その内側(車内側)にファンを配置する。

そのファンの高さの位置にはドアバイザーがあるので、車外から見てもファンは目立たないはずだ。それに網戸もあるのでファンが目立たない事が期待できる。

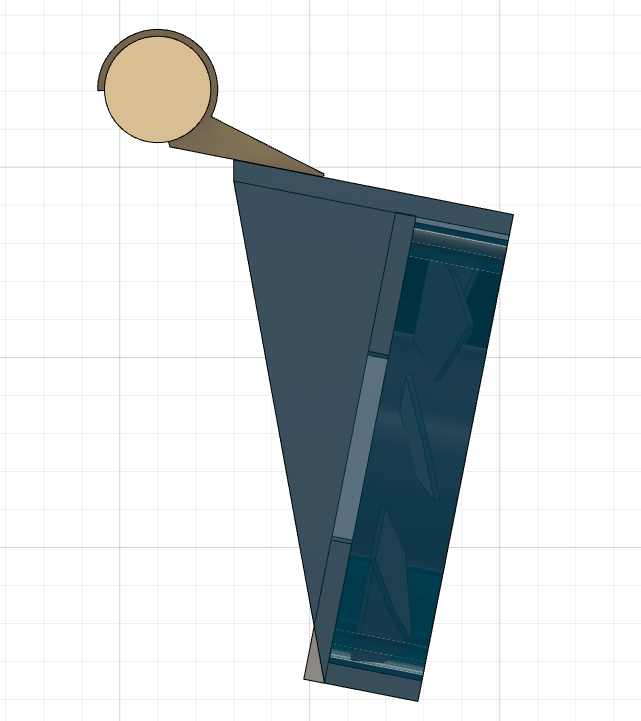

だたし、ファンの風を真横に噴き出すとドアバイザーが障害物になるので、排気効率が悪くなると思われる。

なので、ファンは若干下向きに風を吹き出すように慎重に取り付け角度を検討したのだ。

ワテ設計換気扇は走行中も装着可能

ワテ考案の自動車用換気扇は、車内のイレクターパイプから吊り下げる構造なので、付けたり外したりする必要が無いのだ。

付けたまま走行する事も可能だ。

付けていても車外からは目立たないし。

そして使いたい時にはスイッチONすればいつでも使えるのだ(ポータブル電源で駆動)。

完璧や!

一方、良く見かけるプラダン方式の換気扇なら、走行中には脱落の危険性があるので取り外す必要がある。

そして、車中泊の場所に到着したら駐車してから窓にプラダン式換気扇を嵌め込むなどの手間が掛かる。

ワテの場合、そんな面倒な事はやりたくない。

大体、YouTube動画などを見ていると、車用換気扇の自作と言えば猫も杓子もプラダンを窓の形に切り取って嵌め込み、そのプラダンに穴を開けてPCファンを数個嵌め込む方式が殆どだ。

その多くは、パワーの無い5V駆動のUSBファンを使っている。

全くの素人と言っても良いだろう。

使用するファンの風量がどのくらいなのかを調べているYouTube動画は見た事が無い。

つまり、どんな風量のファンを何個付ければどれくらいの風量になるのかなど、全く気にせずに作っている例が殆どなのだ。

ワテの場合、そんな素人丸出しのDIYは決してやらないのだ。

車用換気扇に使うDCブラシレスファンの仕様

そこでまずは、ワテが使うDCファンの仕様を紹介しよう。

使うファンは冷却ファン業界の超有名ブランド、SANYO DENKI(山洋電気)さんのDCブラシレスモーターのファンだ。

まあ山洋電気さんの12cmファンなら新品で買えば二千円程度するが、もちろんワテはジャンク品を入手した。

大きさは12cm、DC24V(0.24A)で風量150m³/hだ。

| 山洋電気 軸流ファン | |

| 電源電圧 | 24 V dc |

| 寸法 | 119 x 119 x 25mm |

| 消費電力 | 5.76W |

| 幅 | 119mm |

| 奥行 | 25mm |

| 電流 Max | 240mA |

| 風量 | 150m³/h |

| 騒音レベル | 40dB |

| ファン回転速度 | 2800rpm |

| ベアリングタイプ | ボール |

表 車用換気扇に使うファンの仕様

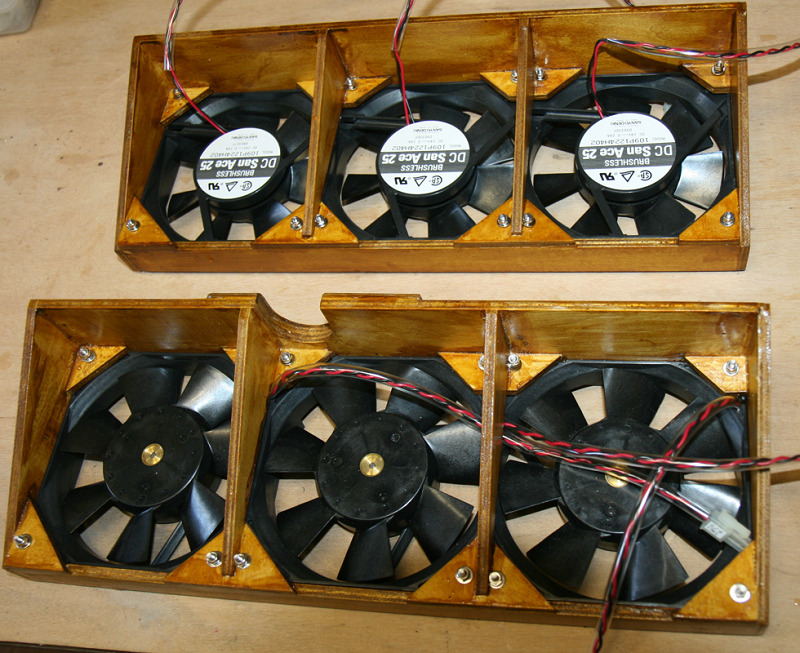

風量150m³/hなのでこれが三台で風量450m³/hになる。

この風量なら一般台所用換気扇の20cmサイズと同じくらいの性能だ。

上写真の山善さんの20cm換気扇で480m³/hだ。

ワテの場合は、左右の窓に三連ファンを取り付けるので、合計六台のファンをフルパワーで動かすと、計算上は900m³/hの風量になるので、これは25cmあるいは30cm級の一般台所用換気扇の風量に匹敵する。

ただし、PCファンは騒音が大きいがワテが使うファンも騒音レベル40dBで、それが六台あるとかなりの騒音になるだろう。

なので将来的には風量調整機構を電子工作で作る予定だ。例えばPWM制御方式などを検討している。

下記事では、以前に実体顕微鏡用リングLED照明を自作して、PWM制御で光量調整機構を付けた過程を紹介している。

まあ三連ファンでなくて、二連くらいでも十分な風量だったのかも知れないが、ジャンク屋で安売りしていた12cmファンを6台買ったので、全部使う事にしたのだ。

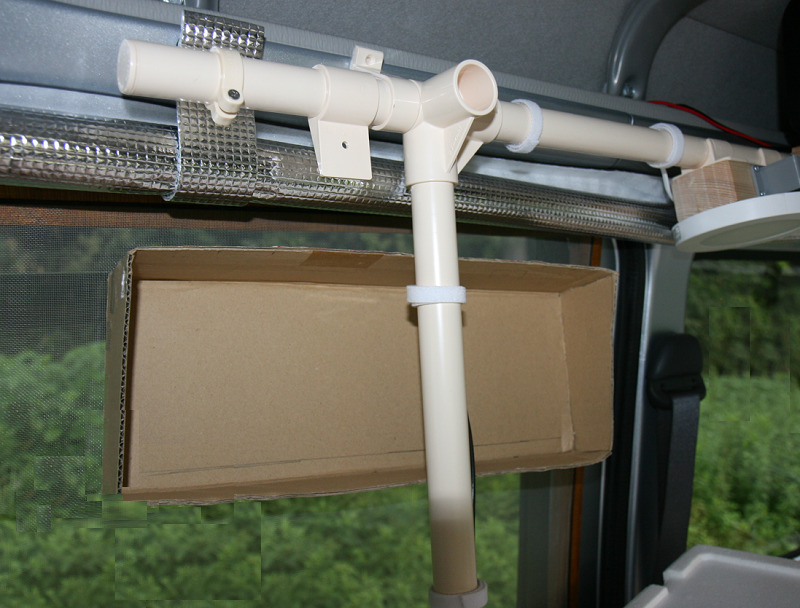

ダンボールで換気扇の試作品を作る

まずはダンボール箱を分解して、下写真のようにファン固定枠を試作してみた。

写真 三連ファンを収納する枠をダンボール箱で試作

写真 三連ファンを収納したダンボール枠

この試作ダンボール枠を下写真のようにハイゼットカーゴのリアドア付近に固定するのだ。

写真 運転席後ろ側スライドドア付近に吊り下げる予定(排気ファン)

ワテの場合、通常は運転席後ろ側のスライドドアを開閉して荷室に乗り降りしている。

写真 運転席後ろに設置しているテーブル

なので、乗降の邪魔にならないようにファンはなるべく後ろ側に設置する。

ファンの固定方法は、上写真にあるアイボリー色のイレクターパイプに、下写真のジョイントJ-113を二個付けて吊り下げるのだ。

このJ-113ジョイントはΦ28のイレクターパイプにかなり強固に嵌め込む事が出来るので、吊り下げたファンの角度を微調整する事が可能だ。

同じく、助手席後のスライドドアにも同じ構造でファンを取り付ける。

写真 助手席後のスライドドアと三連ファン保持枠(ダンボールで試作)の位置関係を調査中

このように入念に試作や現物合わせを繰り返して、最適なファン固定枠構造、ファン固定方法、固定角度を算出したのだ。

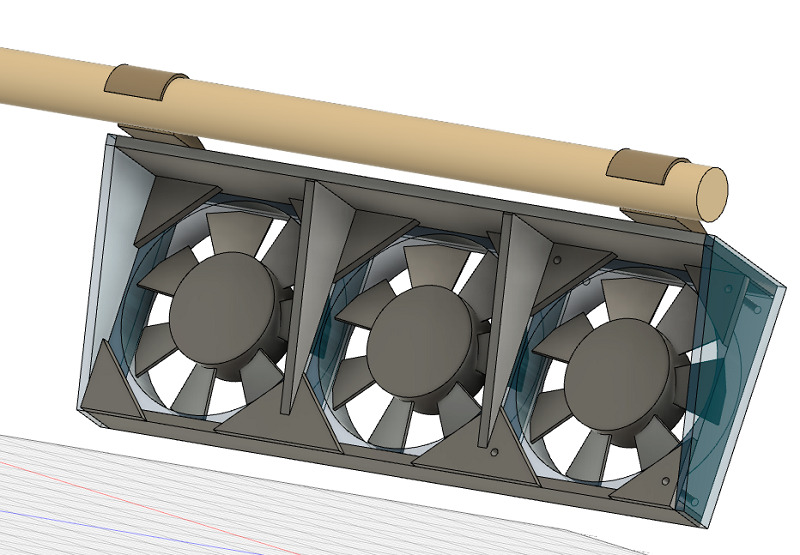

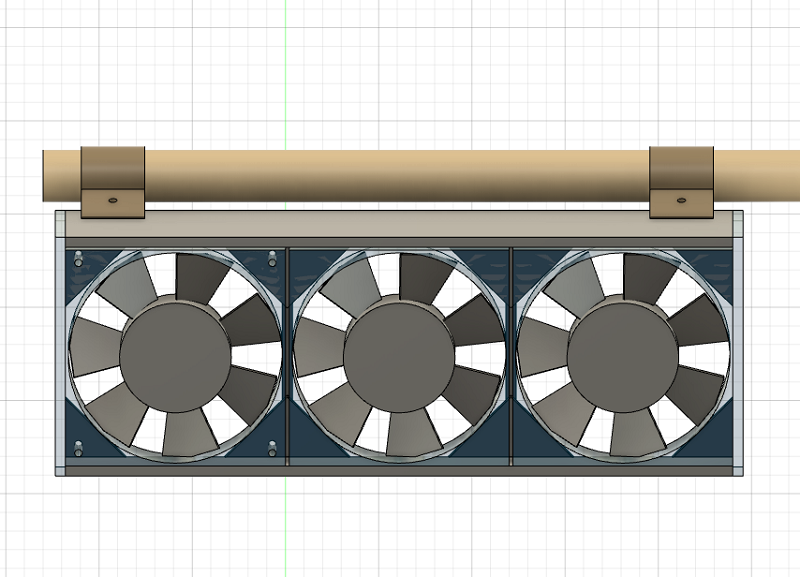

3D CADを使って自動車用換気扇を設計する

暇だったのでFusion360を使って三連ファンを設計してみた。ファン固定枠の構造を決めるのが目的だ。

写真 三連ファンをイレクターパイプから吊るす構造(不採用案)

三連ファンの固定枠は木製にする事にした。

イレクタージョイントJ-113を二個使って木枠を吊るす方式にするが、ジョイントの向きはこのFusion360で描いた図面は不採用となり、最終案では上のダンボール枠写真に写っている向きにジョイントを取り付ける事にした。

下写真のように、ファンは若干傾斜させて下向きに排気するようになっている。

写真 ファンを下向きに傾斜させる事でドアバイザーを直撃しないので排気能力低下を防止

その理由は、先ほども説明したように、このファンを取り付けるスライドドアには雨避けのドアバイザーが付いている。

もしファンの風を真横に噴き出すと、風はドアバイザーに真横から当たるので排気効率が悪くなると思われる。

そこで、ファンを若干下向きにして噴き出した風がバイザーの下から外に出易くなるようにしているのだ。完璧な設計だ。

Fusion360はとっても便利なので皆さんも操作方法を覚えると良いだろう。

換気扇の木枠部材を切り出す

ではいよいよ製作に取り掛かる。

いつかはシナベニア

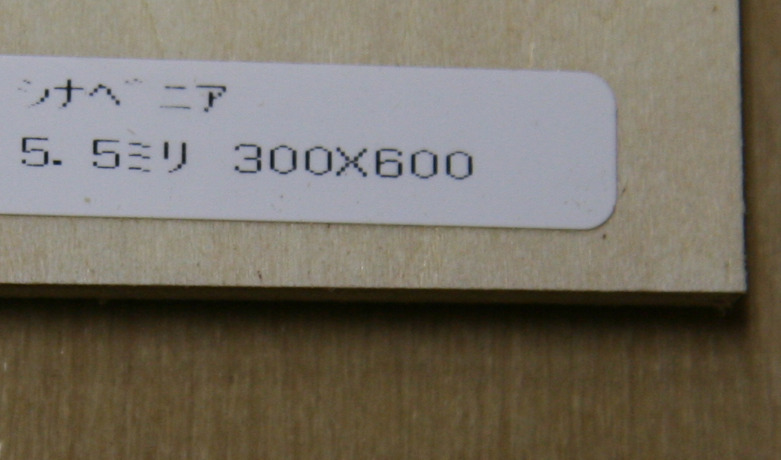

シナベニア合板5.5ミリ 300×600を一枚買って来た。

写真 初めて使うシナベニア合板(300x600x5.5)

ワテの場合、いつもDIYに使うのは合板の中でも最も安い部類の針葉樹合板12ミリだ。9ミリも時々使う。

しかし、シナベニア合板は今まで一度も買った事が無い。その理由は値段が高いからだw

そんなワテが遂にシナベニア合板デビューを果たしたのだ。

いつかはクラウン、いつかはシナベニア。

シナベニアを買ったのは9月5日だった。5日はシナベニア。

なんのこっちゃ

この大きさで数百円もしたのだ。高いぞ。失敗は出来ない。

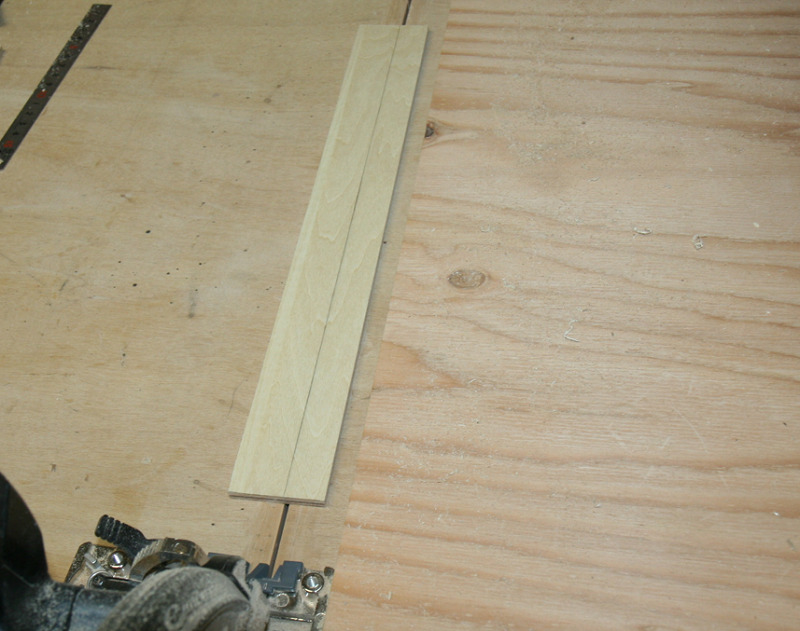

自作直線カット作業台でシナベニアをカットする

段ボール箱で試作品(プロトタイプ)を作成しているので、それに合わせて木取りをした。

そして、自作の直線カット作業台で丸ノコでカットする。

写真 自作直線カット作業台に5.5ミリシナベニア合板をセット

12cmファンが三連なので、板材の長手方向は360mmくらいになる。

ワテが持っている卓上スライド丸ノコFC7FSBだと306mmが最大切断寸法なので、もしカットするなら二回に分けてカットする必要がある。

でも、それだと真っ直ぐ一直線にカットする事は困難だ。

そう言う時に、ワテ自作の直線カット機構付き作業台が活躍するのだ。これを使うとサブロク板を短手方向にカット出来る能力があるのだ。具体的には最大で約900mm程度ならカット出来る。

写真 置台で休んでいるHiKOKI C6MEY電子丸ノコ

下写真のようにHiKOKI C6MEY電子丸ノコを作業台の溝(1.5mm幅)に沿ってスライドさせる事で直線カット出来る。

写真 HiKOKI C6MEY電子丸ノコを作業台溝(1.5mm幅)に沿ってスライドさせて直線カット

下写真のように600ミリ長手方向にカット出来た。

写真 シナベニア5.5ミリを600ミリの長手方向に帯状にカット成功

完璧や!

短い寸法は下写真のように卓上スライド丸ノコで切断すると手軽に出来る。

さて、下写真のように幅の狭い帯板は、ワテ自作の直線カット機構付き作業台では切断出来ない。

写真右側にある針葉樹合板の押さえ板で押さえ込めないからだ。

でも心配無い。そんな時には、下写真のように裏側に両面テープを貼り付けて作業台に張り付ければ良いのだ!

下写真のように両面テープで帯板を作業台に貼り付けた。

あとは、写真のように丸ノコの金属ベースの右側を針葉樹合板ガイドに押し当ててスライドさせればカット出来るのだ。

完璧や!

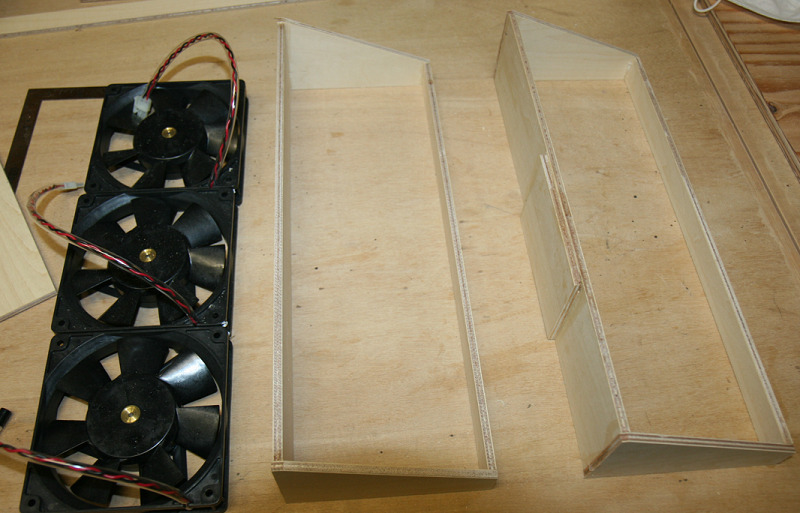

木工用ボンドで部材を貼り合わせて木枠を作る

さて、現物合わせで寸法を決めながら部材をカット出来たので、下写真のように木工用ボンドを使ってそれらを貼り合わせる。

やっぱりシナベニア合板は綺麗だな。

うっかり間違えて切断した部材を貼り付けて修復

さて、シナベニア合板を初めて使うワテであるが、うっかりしていたら間違えて切断してしまった。

それを下写真のように修復しておいた。

写真 右側木枠の板材を間違えて切断したので端材を使って木工用ボンドで貼って繋いだ

まあ、ちょっと不細工になってしまったがまあいい。気にしない。と言いつつ物凄く気になるワテだ。

下写真は木工用ボンドで貼り合わせている様子。

写真 うっかり間違えて切断したシナベニア合板を木工用ボンドで貼り合わせる

ファン固定の三角板を貼って木枠を補強

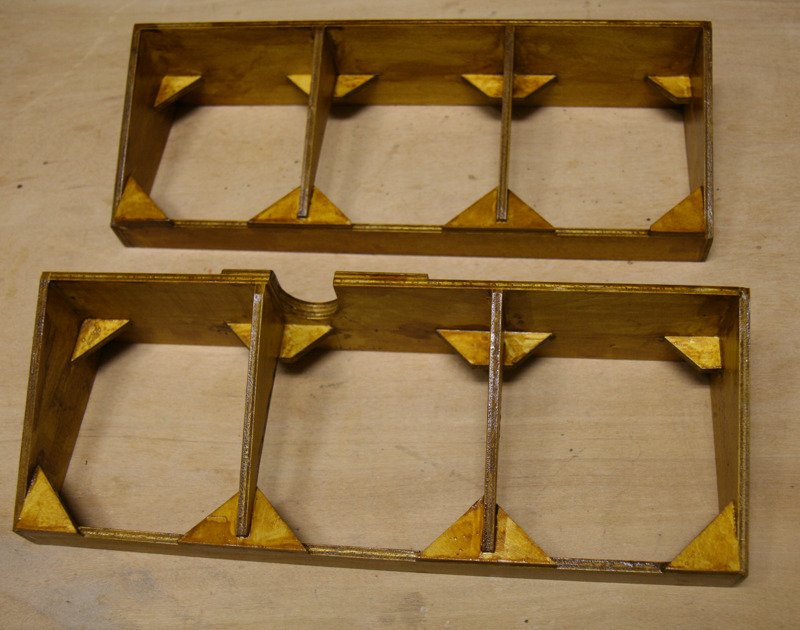

下写真のように三角形の小板を多数切り出して、5.5ミリシナベニア合板木枠に木工用ボンドで貼り付けた。

この三角板は補強とファン固定の両方を兼ねている。

木工用ボンドは、下写真のように100均で買った料理用のシリコンブラシで塗るとやり易い。

下写真のように三角形の小板を貼り付けた。

写真には撮り忘れたが、この後、もう少し補強するための梁を入れた(この後で写真有り)。

仕上げサンダで研磨する

塗装するので、仕上げサンダで研磨しておく。

マキタ仕上げサンダに#240番手の紙ヤスリを取り付けて、研磨する。

仕上げサンダの集塵ポートには洗濯ホースを接続して自作サイクロン集塵システムに接続しているので、室内での研磨作業にもかかわらず、殆ど粉塵が発生しない。

もしサイクロン集塵システム使わないと、大量の粉じんが発生するのだが。

イレクターパイプに干渉する部分を切り取る

塗装作業の前に少し改造した。

冒頭で掲載した写真で分かるように運転席後ろ側にはイレクターパイプで組んだ縦の支柱がある。

その支柱は自作のテーブルを固定する為のものだ。

今回取り付ける三連ファンの木枠がその支柱に干渉するので、支柱を避けるように木枠をカットする。

Φ33の木工用ドリルで穴を開けた。

ちなみに、この時に使ったのがDeWaltの18V電動ドリルドライバーだが、それは先日AC100V駆動方式に改造したのだ(下写真)。

ドリルビットもΦ33くらいの大型になると、六角軸の部分も6ミリでは無くて10ミリくらいある。

そうすると、普通の電動ドリルドライバーのチャックでは挟み込めないのだが、このDeWaltの18V電動ドリルドライバーは大型チャックが付いているのでこういう時に役立つのだ。

写真 Φ33で穴開けした

あとは、このΦ33穴の両側をノコギリで切ってU字型の切り込みにした。

なお、上写真のように穴開け加工をした場所は、先ほどうっかり間違えて切断してボンドで貼った箇所だ。

その結果、穴開け加工による強度低下をシナベニア二枚重ねの補強が補うので、結果的には完璧な補強が出来た事になる。

ワテくらいのDIY上級者になると、単なる失敗と見せかけて実はここまで手の込んだ高度なテクニックを皆さんに紹介しているのだ。

ほんまかいな。

木枠の塗装とファン取付

水性ウレタンニスで着色した

水性ウレタンニス(チーク色)で塗装する。

この塗料は、以前に車用網戸を作った時にその木枠に塗った残りだ。

今回、同じチーク色で換気扇枠を塗る事で、統一感を保つ事が出来る。真っ黒なプラダンは、ワテには美しく感じないのだ。

さて、仕上げサンダで研磨した直後なので、作業台の上には細かい粉じんが残っている。

自作サイクロン集塵システムで吸引しても、やはり細かい塵は残る。

そんな時には、ブロアーが活躍する(下写真)。

このブロアは吸込み、吹出しの両方に使えるタイプだ。ただし回転数は固定なので、スイッチオンするとマックスパワーで動作する。吹き出し(ブロア)として使うと、一瞬で作業台の上の粉じんを飛び散らせてくれる。

でも本当なら回転数可変タイプが使い易いかもしれない。まあワテの場合は、このリョービの ブロワ BL-3500DXは展示品を安く買って来たやつなので、贅沢は言えない。

と言う事で下写真に水性ウレタンニス(チーク色)で塗装した換気扇枠を示す。

上写真のように補強するための梁を追加している。

この梁は、各ファンを仕切り気流を整える効果もあるのだ。つまり、梁無しだとファンの気流が互いに混じり合って複雑な乱気流になり、気流の流れが悪くなる。梁はそれを防止する効果もあるのだ。

ほんまかいな!

なお、シナベニア合板には刷毛で水性ウレタンニスを塗装するのはやり辛かった。

シナベニア合板は表面がきめ細かいので、表面の粗い針葉樹合板ほどは塗料を吸い込まないようだ。

その結果、シナベニア合板には一度塗りしただけで表面に皮膜のように水性ウレタンニスが塗膜を作ったのだが、刷毛塗りなので均一には塗りにくい。

なので、もしニス系の着色塗装をしたいならスプレーが良いだろう。

でももっと良いと思うのは、事前にワックスとかステインで着色しておいて、その後で透明系の塗料をスプレーで塗るのがベストだと思う。

次回はそう言う手法でシナベニア合板に塗装してみる予定だ。

何事もやってみないと分からないが、今回、初めてシナベニア合板を使ってみて色々と学ぶ事が多かった。

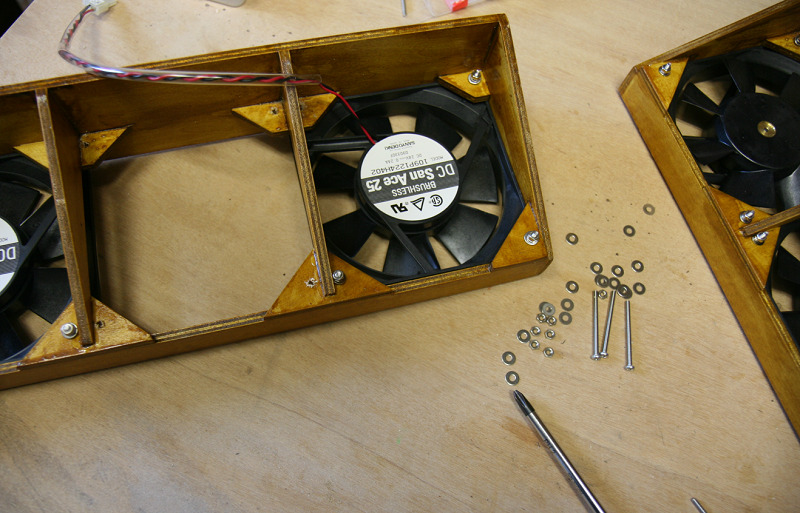

DCブラシレスファンを取り付ける

さて、いよいよ完成した木枠にブラシレスファンを取り付ける。

M3x40の長いネジがパーツボックスに有ったのでそれを使って固定する。

なお、梁として貼り付けた板材が微妙に位置がずれていて、ワッシャが嵌らない箇所があったので下写真のようにワッシャをペンチで切断すると言う荒業で解決した。

と言う訳で、取り敢えず三連ファンが形になって来たぞ。

まとめ

ワレコ

車の窓形状を型紙に写し取ってプラダンを切断する一般的な手法でファンを作るほうが簡単だったかも知れない。

ワテが採用したファン吊り下げ構造は、車天井に取り付けているイレクターパイプと、ドアバイザーや窓の開口部との位置関係を厳密に計測して製作しなければならないので、案外面倒な作業なのだ。

車に乗り込んで、試作のダンボール枠を配置してみて、その位置を物差しで測るなどの作業を数回繰り返した。

特に運転席後ろ側には縦のイレクターパイプもあるので、それを避けるようにU字形状のカットも必要になったし。

と言う事で、いろいろ時間が掛かってしまったが、三連ファンがほぼ完成した。

あとは、三連ファン配線コネクタ取り付け、イレクタージョイントと木枠の固定、24Vdc電源の準備、配線作業などを行えば完成する。

電源は車に積んでいるポータブル電源のAC100Vを使って、24VのACアダプターを使ってファン電源とする予定だ。

(続く)

コメント