写真 将来、竹富島に移住するかな

実体顕微鏡の調光機能付きリング照明製作プロジェクトであるが、前回は顕微鏡鏡筒部分の塗装が剥げないようにリング状のパーツを3Dプリンタで印刷した過程を紹介した。

今回は光量調整基板収納部に取り付ける背面カバーを3Dプリンタで印刷した。

その製作過程と動作テストを行ったのでその詳細を紹介したい。

では、本題に入ろう。

Fusion360で設計

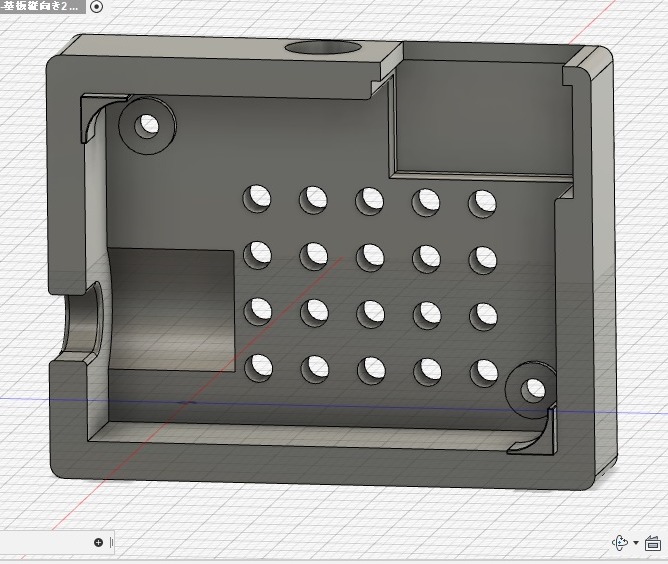

下図がFusion 360で設計したPWM式調光回路基板のカバーだ。

図 LEDリング照明に使うPWM式調光回路基板のカバー

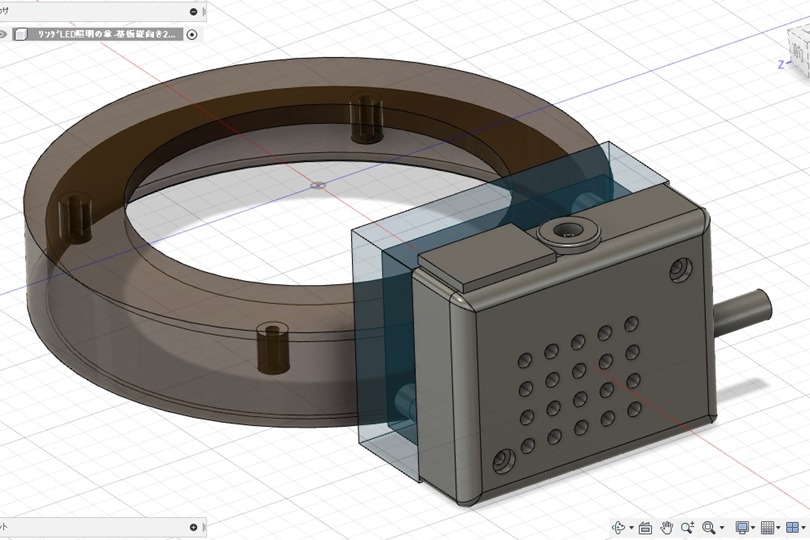

このカバーをLEDリング照明本体に取り付けた様子を下図に示す。

図 実体顕微鏡用のリング照明(PWM式調光回路付き)の完成予定図

何となく通気口を付けてみた。

まあ内部に収納する電子回路は殆ど発熱はしないので通気口は不要だが、3Dプリンタでの印刷の仕上がりを見てみたいと言う理由もあり、通気口を付けてみたのだ。

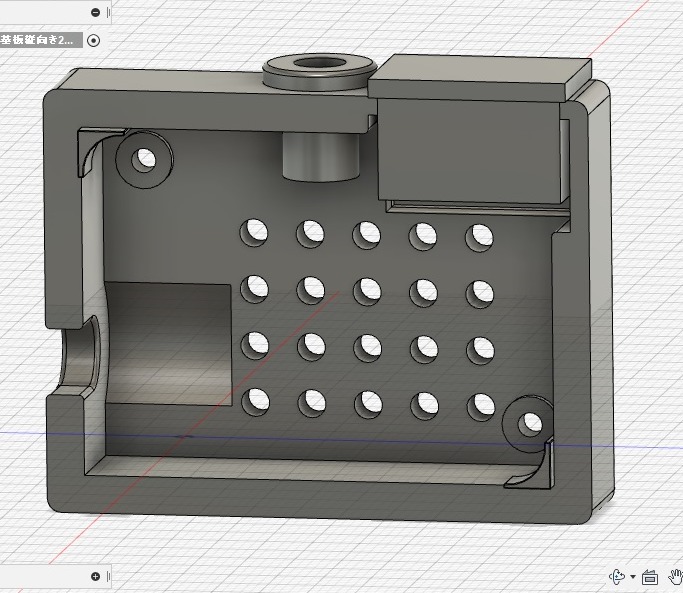

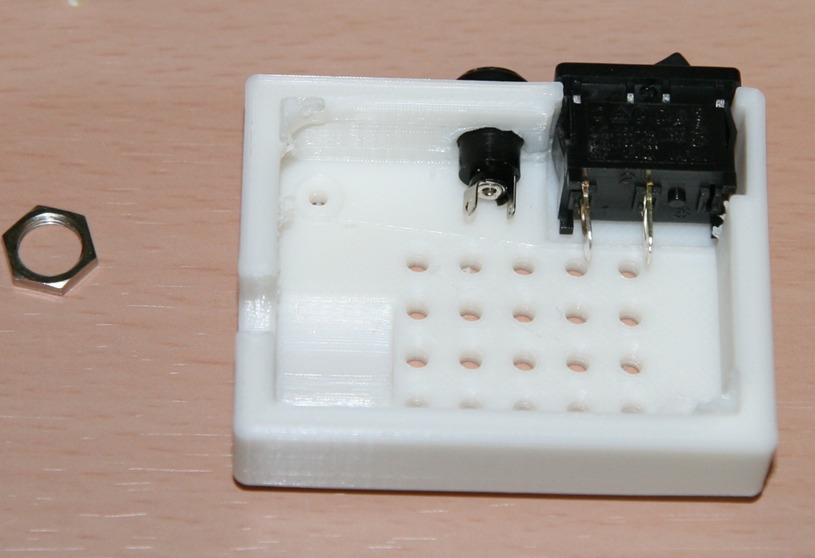

下図には、ACアダプタのプラグを挿し込むDCジャックと、電源用のロッカースイッチを取り付けた状態を示す。

図 LEDリング照明に使うPWM式調光回路基板のカバー

カバーの一部が円弧状に彫ってあるが、光量調整用のボリュームに干渉しないようにする為だ。

ワテの場合、Fusion360は自己流で使い方を覚えて使っているが、今回作成したカバーのモデルなら一時間も掛からずに作成出来るようになった。

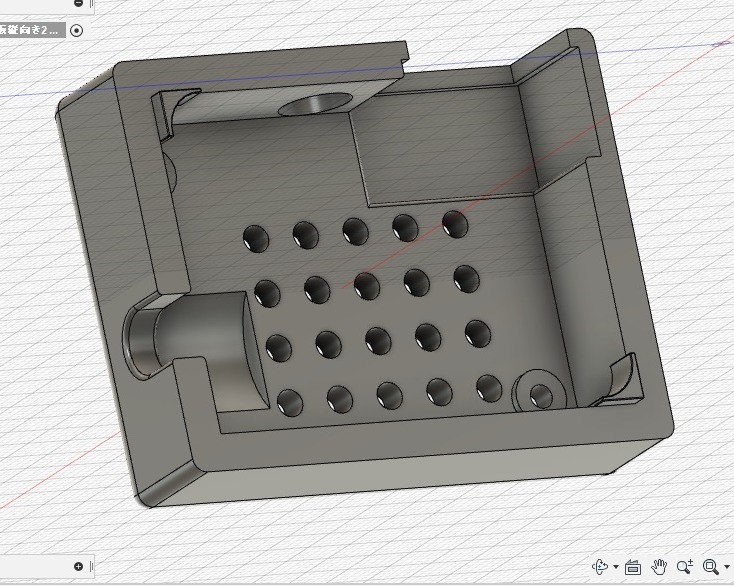

図 LEDリング照明に使うPWM式調光回路基板のカバー

Fusion360はオーソドックスなパラメトリック三次元CADと言う感じなので、ワテには使い易い。

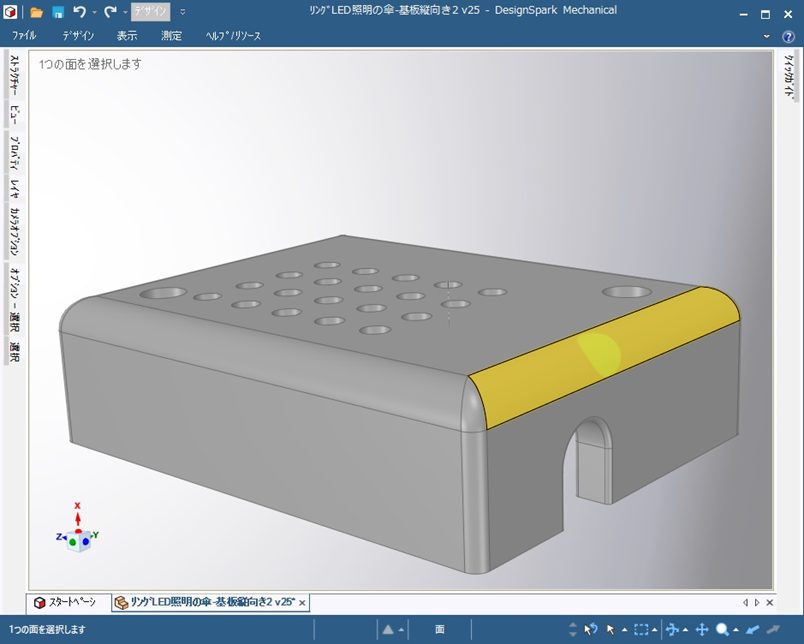

Fusion360のデータをSTEPフォーマットでファイル出力して、DesignSpark Mechanicalに読み込んでみた(下図)。

図 LEDリング照明に使うPWM式調光回路基板のカバー(DesignSpark Mechanicalで表示)

今回、上図のように大き目のフィレットを入れてみた。しかしながら3Dプリンタで印刷すると綺麗には仕上がらなかった。詳細は後述。

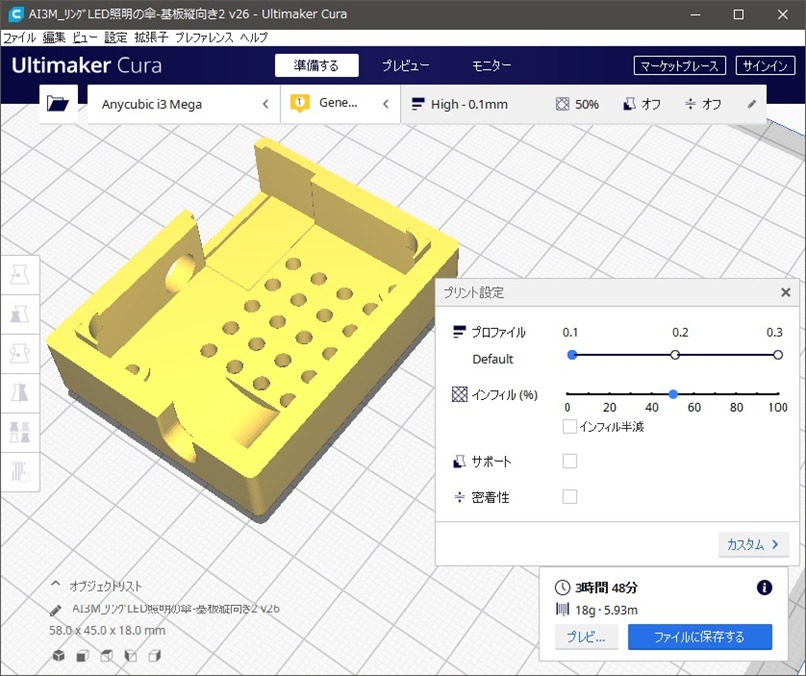

Fusion360でSTLフォーマットでファイルに保存して、このモデルをUltimaker Curaへ読み込んだ(下図)。

図 Ultimaker Curaに読み込んだPWM式調光回路基板のカバー

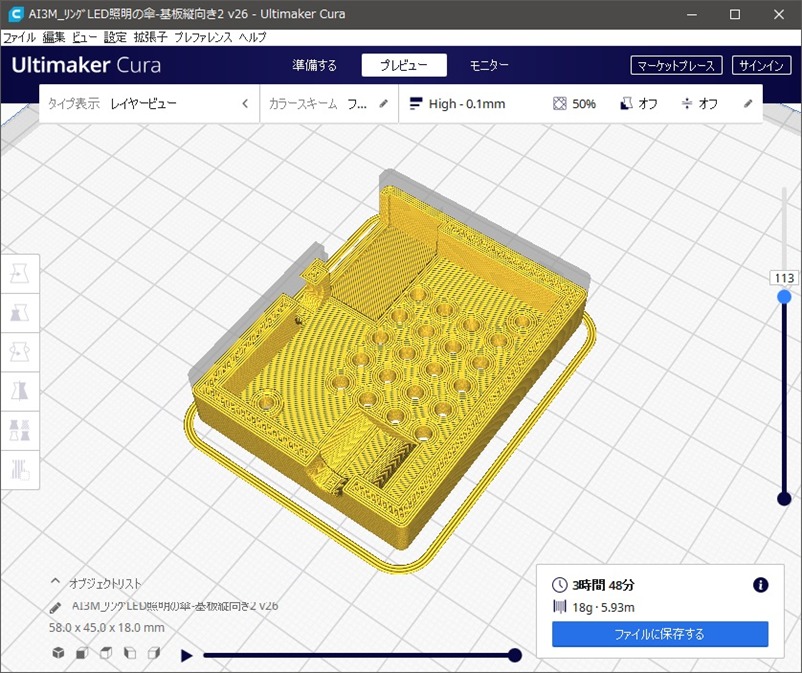

図 Ultimaker Curaに読み込んだPWM式調光回路基板のカバーをスライスした

Ultimaker Curaに読み込んだPWM式調光回路基板のカバーをスライスした。

生成されたGコードデータをファイルに保存すれば印刷の準備は完了だ。

3Dプリンタで印刷

GコードデータをSDメモリカードに入れて3Dプリンタに読み込む。

ワテ使用のANYCUBIC MEGA X、最大で300x300x305mmのモデルを印刷できるのだ。

値段は5万円くらい。

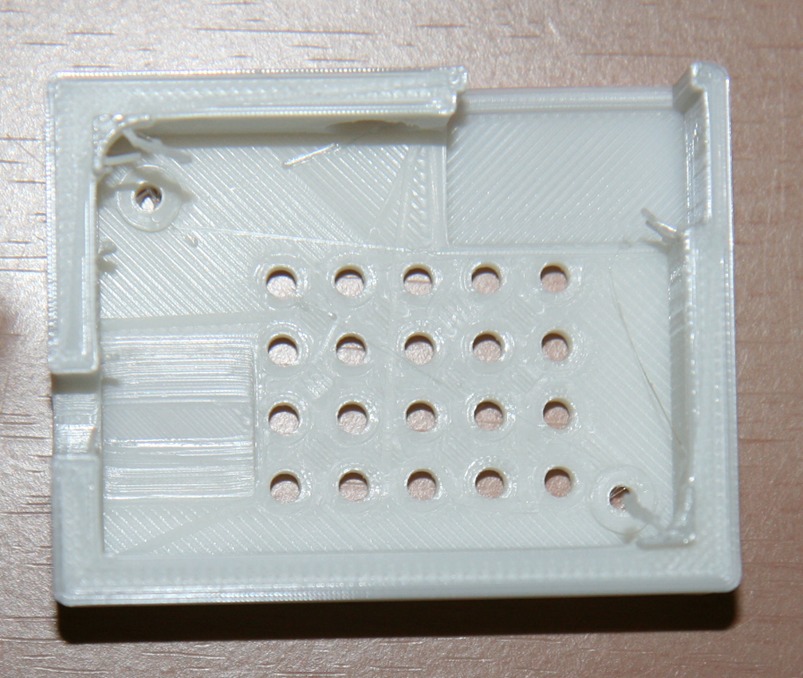

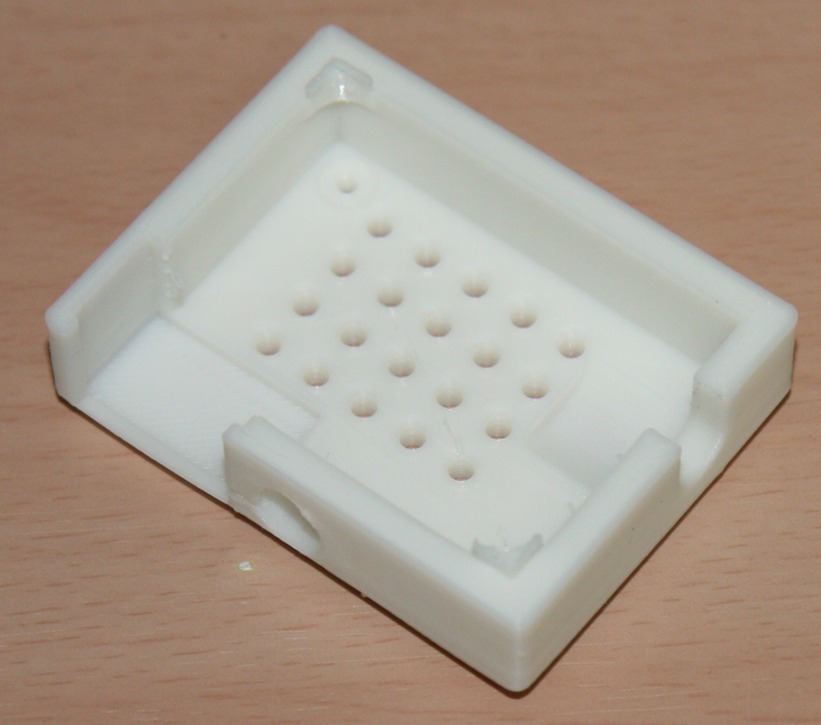

写真 3Dプリンタで印刷したPWM式調光回路基板のカバー(内側)

上写真のように、エッジの部分に余分なヒダヒダが形成されているが、千切って取り除けば綺麗になる。

厚さは4mmにしたのだが、2mmくらいでも十分な強度だったと思う。

印刷には4時間28分掛かった。夜中に印刷すれば翌朝完了している。

下写真に示すように、印刷したカバーはワテの設計通りに仕上がっている。

写真 3Dプリンタで印刷したPWM式調光回路基板のカバー(内側)

下図に示すようにDCジャックとロッカースイッチの取り付けはワテの設計通りに完璧に収まっている!

写真 3Dプリンタで印刷したPWM式調光回路基板のカバー(DCジャック、スイッチ取り付け)

ただし、DCジャック固定用の六角ナットが入らなかったw

あかんがな。

でもDCジャック取り付け穴を設計ではDCジャックの直径と同じくらいにしていたので、印刷で少しはみ出したフィラメントによって穴径が少し小さくなっている。

その結果、DCジャックを穴に差し込んだら丁度い良いくらいのキツさで収まった。六角ナット無しでも動かない。

転んでもただは起きぬワテである。

なお、余った六角ナットはこのカバーの内部にマスキングテープなどで貼り付けておくと良い。

そうすると将来もしこのカバーの改良版を作るなどでDCジャックも再利用する場合に、六角ナットが無いぞ!と探し回る必要が無いのだ。

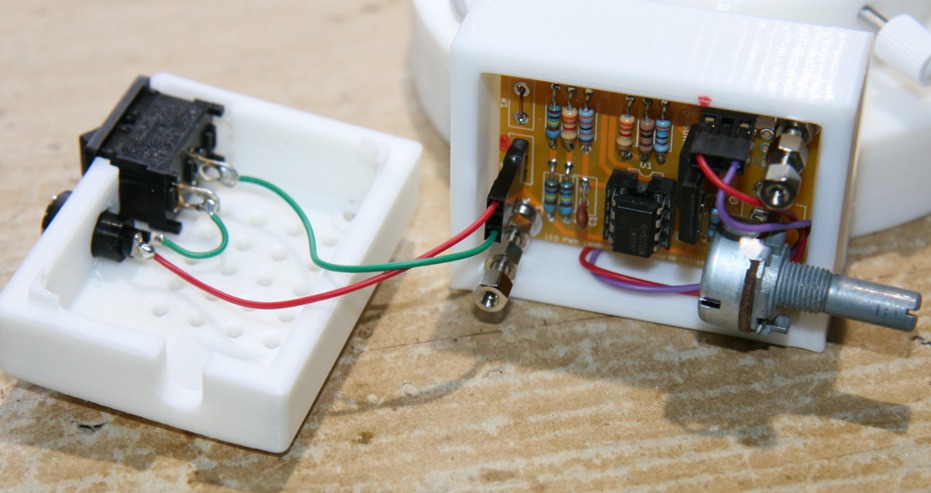

背面カバーを付けて組み立てる

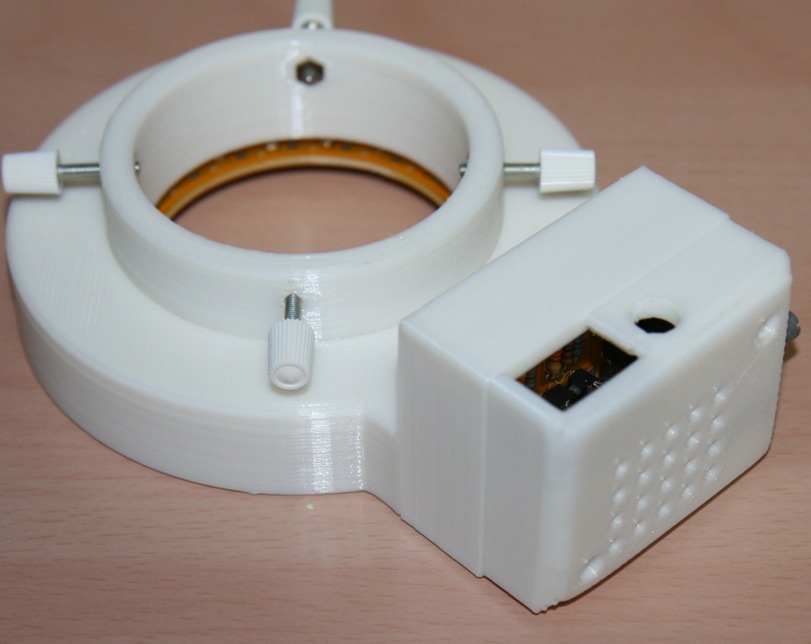

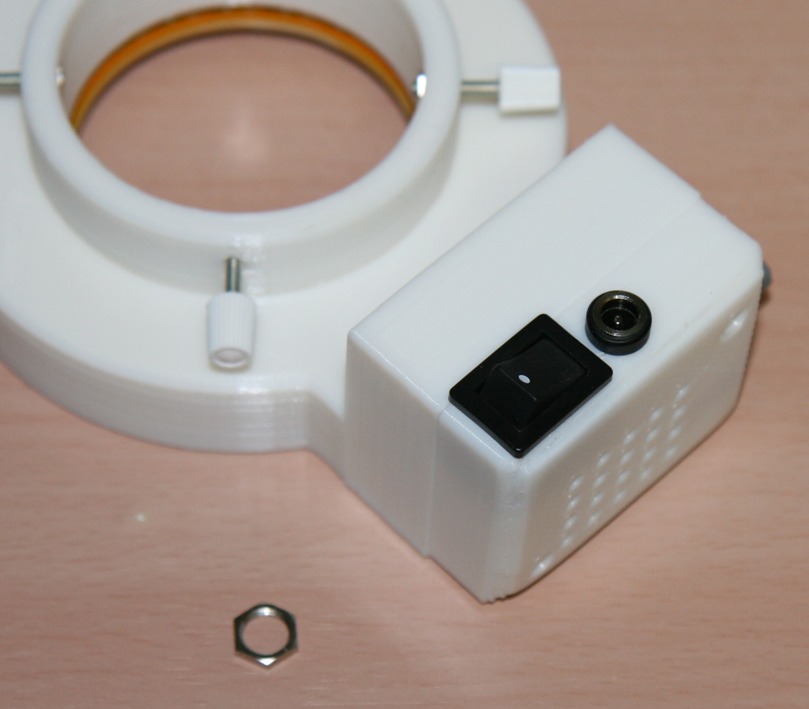

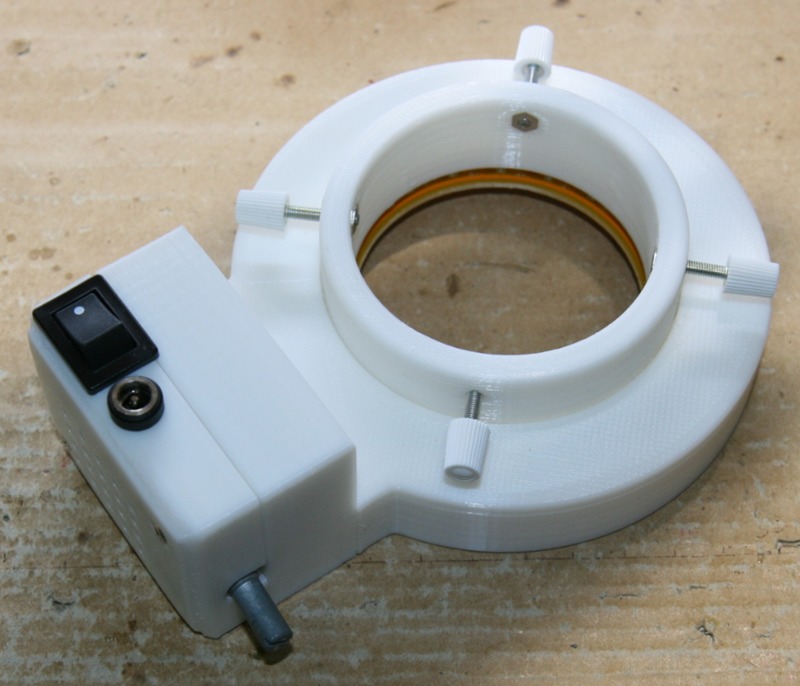

写真 実体顕微鏡用のLEDリング照明とPWM式調光回路

上写真のように、全て3Dプリンタで印刷したLEDリング照明のケース部分。素材はPLA樹脂だ。

写真 実体顕微鏡用のLEDリング照明とPWM式調光回路(背面カバー付き)

DCジャックとロッカースイッチを取り付けた完成形を上図に示す。

カバーは六角スペーサーを三段重ねで固定する

印刷した背面カバーは二箇所のM2.6ネジで固定する。

そのネジは下写真に示すM2.6オスメス型六角スペーサーを三段重ねにして、そのネジ穴に捻じ込む作戦だ!

このM2.6の六角スペーサーは、確かどこかの電子部品屋の300円くらいのジャンク袋に入っていたヤツかな?いつ買ったのかも覚えていない。

まだ沢山残っているのでパーツボックスに溜め込んでいても無駄なのでドンドン使う事にした。

3Dプリンタは外に張り出す形状の印刷は苦手

背面の通気口の印刷は、綺麗に仕上がっている。

写真 背面カバーをネジ止めした

上写真のように、背面カバーをM2.6ネジで固定した。

三次元CAD Fusion360を使って設計し、3Dプリンタで印刷しているので、ネジ穴の位置もズレる事無く、ネジ止めは設計通りにいい感じで出来た。素晴らしい。

一方、四辺に入れたフィレットであるが、下写真のように凸凹した段差が出来ている。

写真 外に広がる梁のような形状の印刷は苦手

設計では滑らかなR状のフィレットを入れたのだが、3Dプリンタで印刷すると凸凹になった。

その理由は、恐らくカバーの印刷の向きが関係していると思う。

上写真に示すカバーを3Dプリンタのステージに一層ずつ積み重ねて造形した訳だが、そうするとフィレットの部分は外に張り出して垂れ下がっているので3Dプリンタが最も苦手とする形状だ。

つまりまあ、例えば下写真のような形状なら上に積み重ねて印刷しても無理なく印刷可能だ。

でも下写真のように上に行くに従って大きく外に広がる形状は、3Dプリンタには向いていない。

そう言う場合には、支えとなるサポート形状を追加するなどの手法もあるが、今回はサポートは何も入れなかった。

その結果、今回のような凸凹とした歪な形状になってしまったようだ。

配線作業を行う

無事に背面カバーの印刷が完了したので、いよいよ配線作業を行う。

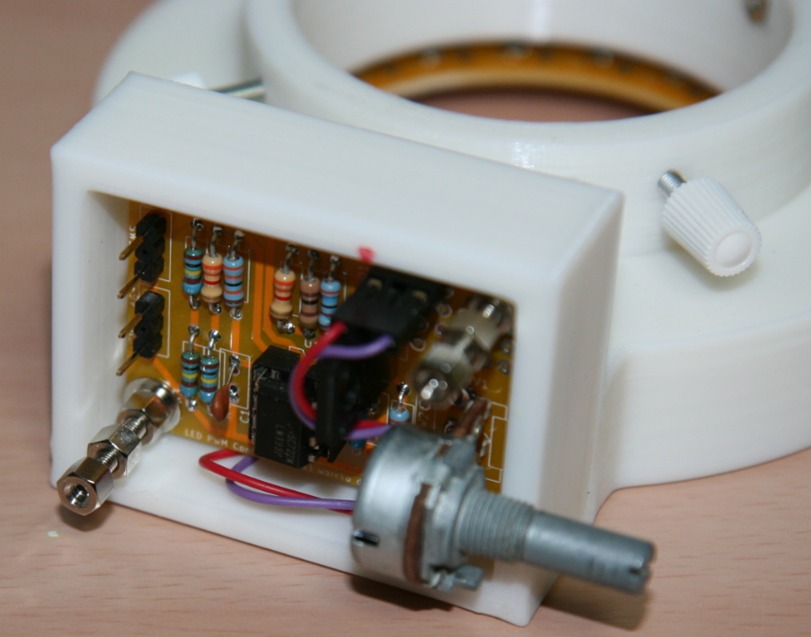

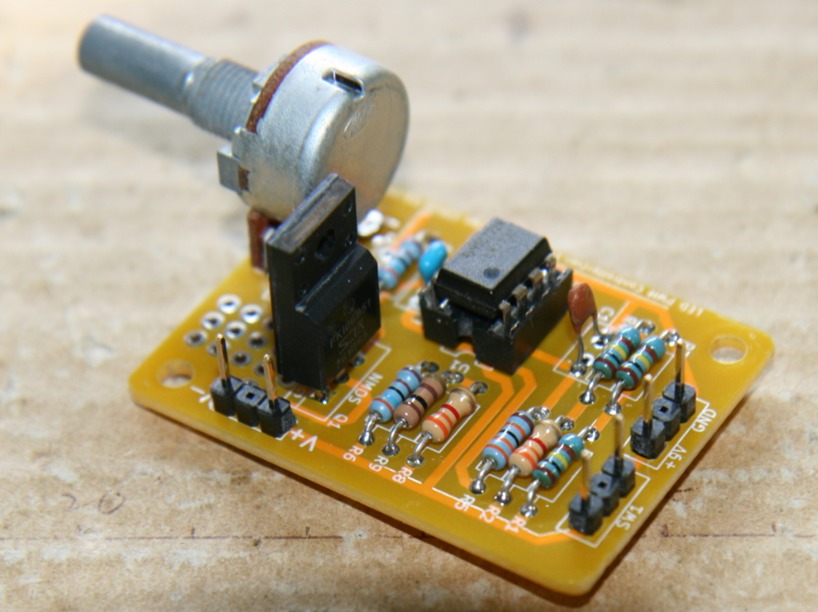

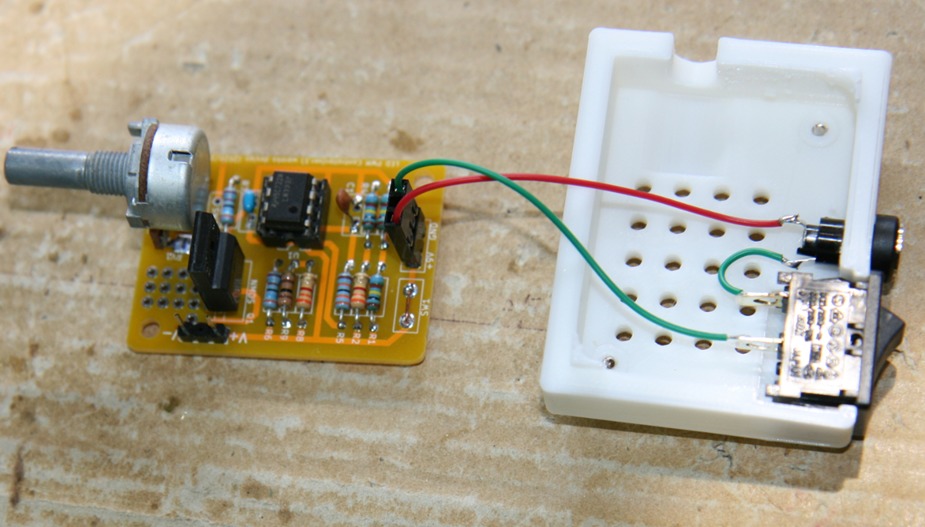

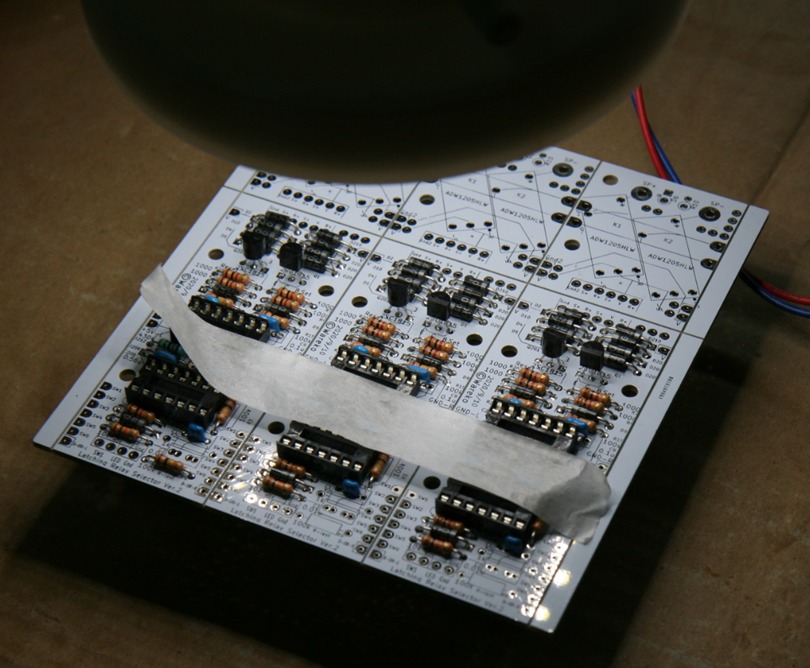

下写真に示すように、基板への配線はピンヘッダを採用している。

写真 PWM式調光回路(KiCadで設計しPCBWayさんに発注した基板使用)

上写真でMOSFETの隣にあるピンヘッダはLEDリング照明基板に接続する。

一方、右端に二個並んでいるピンヘッダはロッカースイッチとDCジャックに配線する予定だった。

ところがロッカースイッチ用のピンヘッダにソケットを挿すと印刷した背面カバーに干渉してしまった。

そこでこのピンヘッダは使わない事にした。

不要なピンヘッダは取り除いておく。

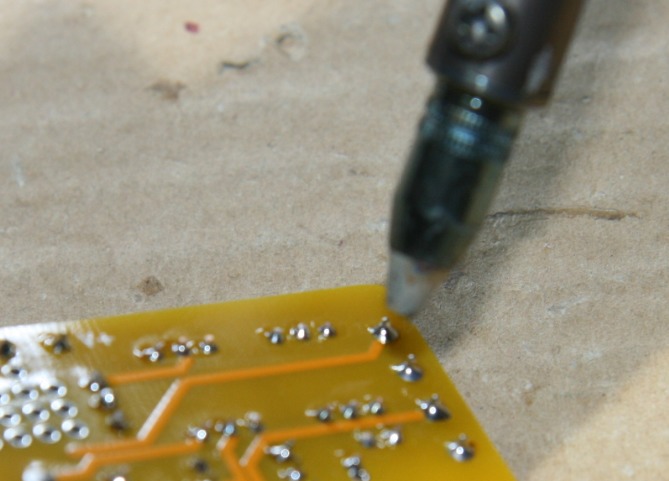

サンハヤトのはんだシュッ太郎は電子工作に必須のツールだ!

サンハヤトのはんだシュッ太郎の先端部分は筒状になっていて、狙った場所に押し付ける。

写真 はんだシュッ太郎の先端は筒状

一瞬でハンダが溶けるので、すかさずボタンを押すと、ポンプが膨張して溶けたハンダが吸い取られる。

サンハヤトのはんだシュッ太郎を使うと作業が捗る。

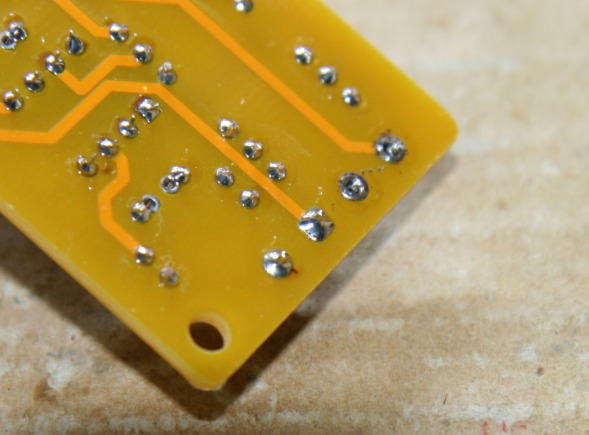

下写真のように、はんだシュッ太郎を使うと一瞬にしてスルーホールの内部の半田さえも吸い取れる。

写真 PCBWayで製作した両面スルーホール基板にはんだシュッ太郎を使う例

でも、2ピンのピンヘッダは二箇所で固定されているので、はんだシュッ太郎で半田を吸い取ったにもかかわらず、しぶとくくっ付いている。

こう言う場合、手でピンヘッダを摘まんで半田ごてで熱してクネクネしながら引っ張ってもなかなか外せない。手も熱いし。

一箇所だけ固定されている部品なら外し易いのだが。

二箇所で固定されている部品を基板から外す方法(ワテ流お勧め)

そこで、ワテお勧めの方法を紹介しよう。

下写真のように、外したいパーツ(今はピンヘッダ)をクランプで挟んで、その重みで下方向に引っ張る。今回は二個のクランプを使って重量を増している。

写真 ハンドクランプの重みを利用して簡単に部品を外す方法(ワテ流)

その状態で上写真のように半田ごて(今回ははんだシュッ太郎)でピンヘッダのピンを素早く一つずつ熱すると、下向きに引っ張られているピンヘッダは簡単に抜け落ちるのだ。

手で持つと熱くてたまらないが、ハンドクランプの重みを利用するワテのアイデアだ。

まあ重力を利用すると言うやつだな。

この方法は、ピンヘッダに限らずどんなパーツにでも応用できる。

もし2ピンどころか5ピンくらいでもこの方法を使うと外す事が出来る。その場合には、半田ゴテが一本だと5箇所もの半田を同時に熱する事は出来ない。

なので、半田吸い取り線とワット数の大き目の半田ごて(40Wなど)を使って五箇所を同時に熱するなどの作戦を併用すると良い。

サンハヤト はんだシュッ太郎NEOで吸い捲った

ワテが使っている半田除去ツールは「サンハヤトのはんだシュッ太郎NEO」だ(下写真)。

このはんだシュッ太郎は、実売価格で五千円前後なので安くはない。

ワテの場合、それまでは半田吸い取り線を使っていた。

でも、思い切ってはんだシュッ太郎を買って使ってみると、物凄く便利なのだ。溶けた半田をスッポンスッポンと吸い取れる。

電子工作を趣味として何年も続けるなら、銅網線はランニングコストが掛かるが、はんだシュッ太郎なら消耗品も必要としないので長い目で見れば五千円の投資は高くは無いだろう。

あるいは最近では似た様な中華製もある。

まあ、ワテの場合はこの手の商品はオリジナル商品を買う場合が多い。

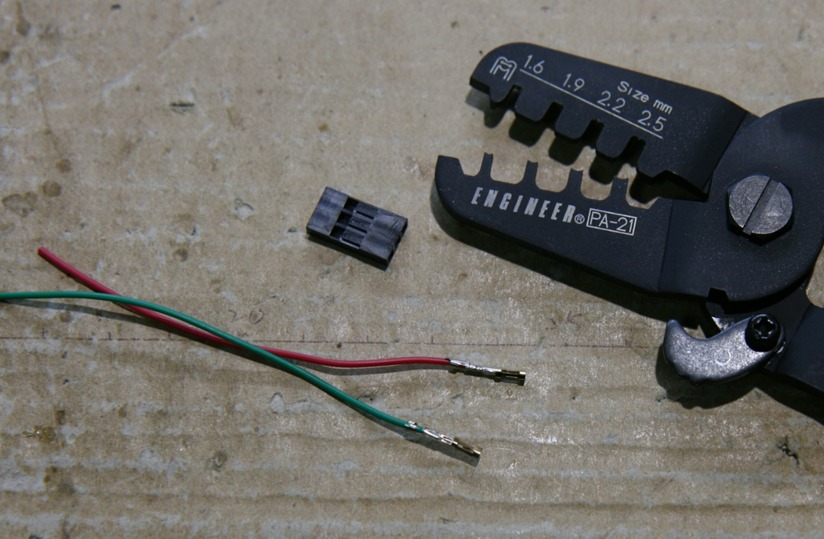

接続用ピンソケットを作成する

写真 専用の圧着工具を使うとピンソケットの製作も綺麗に仕上がる

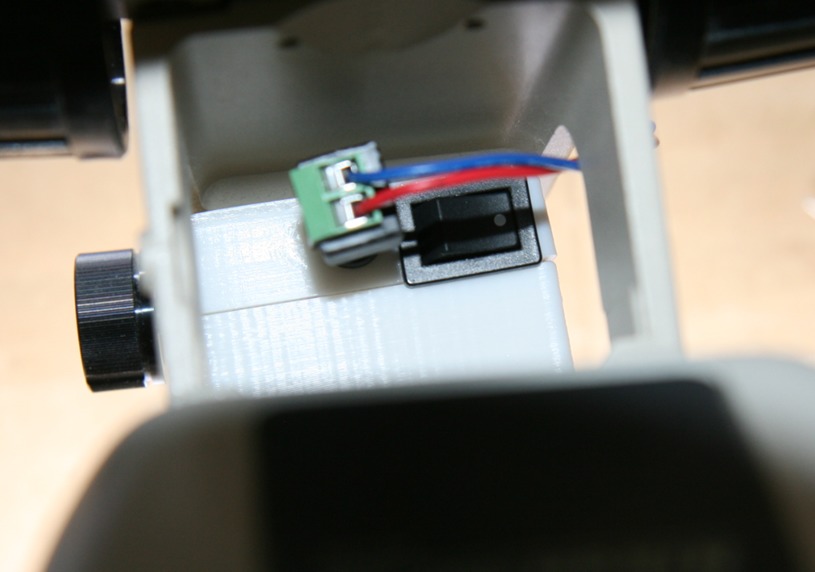

下写真に示すように、DCジャックとロッカースイッチは直列接続して、制御基板にピンソケットで接続した。

住友電工イラックスワイヤーで配線した。

イラックスの何が良いかと言うと、耐熱性250℃1分間不溶と言うのが凄い。

先ほど外したピンヘッダの部分は、銅単線でショートしておいた。

これで配線が完了した。

ワテが使っている工具紹介。

定番中の定番のベッセルのワイヤーストリーッパーだ。

LEDリング照明を組み立てる

下写真に示すように、既製品と言っても過言ではないくらいの完成度だ!

写真 LEDリング照明を組み立てた

パーツボックスで見付けたアルミ製高級ツマミを付けてみた。

写真 組み立て完了したLEDリング照明、既製品のよな完成度!

白色ボディに高級黒色アルマイトのツマミが完璧にマッチしている。

LEDリング照明の動作確認を行う

設計ではDC9Vを供給する予定なのだが、念のために実験用の定電圧電源を使って電源を供給して流れる電流をモニターした。

写真 実験用の定電圧電源を使って電源を供給する

DC8.3Vで200mA程度流れている。

設計では、LED一個当たり最大で20mA、それが20セットあるので回路全体で400mAが電流の最大値だ。

電源電圧を上げて行くとDC8.5Vで300mA程度になり、DC9.0Vだと恐らく400mAを超えてしまう。

従って、当初予定していた9V出力のACアダプタは使えない。

実体顕微鏡にリング照明を取り付けて観察してみた。

写真 完成したLEDリング照明を実体顕微鏡(Nikon SMZ-2B)に取り付けて動作確認

上写真のように200mAでも十分に明るいので、400mAも必要は無さそう。

なので電源電圧はDC8.3ボルト辺りで使う予定だ。

その為には、DC8.3ボルトを出力出来る電源が必要だが、そんなのは手持ちに無いのでLM317辺りの可変三端子レギュレータを使って自作するかな。

DCジャックとロッカースイッチを上から見た写真を下に示す。

写真 DCジャックとロッカースイッチを上から見た写真

ちなみに下写真で観察している基板は、ワテが現在自作中のアンプセレクター、スピーカーセレクター基板だ。

写真 完成したLEDリング照明で対象物もはっきり観察可能

6台のパワーアンプ、6台のスピーカーを切り替える事が出来るのだ。

調光するとチラつく問題発生

さて、3Dプリンタを使った背面カバーの印刷は無事に完了し、配線も無事に完了し、調光も出来た。

ところが、ボリューム位置が特定の範囲に来るとLED照明がチラチラとチラつく症状が出た。

具体的にはボリュームで光量を半分くらいに絞ると、チラチラとチラつくのだ。

100%再現性もある。

おかしいぞ。

初めて経験する症状だ。

回路の電流を設計の400mAでは無くて半分の200mAに減らしたのが原因かなと思って、400mAで実験してみたがそれでもチラつく。

取り敢えず現状ではLED照明を使う時には定電圧電源からDC8.3Vあたりを供給して最大電流200mAくらいで使っている。

VFばらつき吸収抵抗を200Ωに変更したらチラつき改善

追記(2020/11/21)

LEDは下図のように三つずつグループになっていて、直列に10Ωの抵抗を入れていたのだが、よく考えてみると10Ωは小さすぎる気がする。

───▶├───▶├───▶├── 抵抗 ──

このLEDはVF=3.1V(Typ) なのだが、VF(Min)やVF(Max)は不明だ。

三直列LEDグループが20個で200mAなので、1LEDグループ当たり10mAだ。なので10Ω抵抗の電圧降下は100mVにしかならない。VFのバラつきはもっと大きい可能性があるので、10Ωは小さすぎるのかな?

なので200Ωに変更してみたところ、従来は光量50%辺りでチラついていたが、それが最小光量の辺りで少しチラつく程度に改善出来た。

なので、実用的な光量の範囲(50%くらいから100%辺り)では、チラつきも無く、光量が調整出来るようになった。

ちなみに、200Ωに変更後のLED照明にDC9V出力のACアダプタを接続すると全電流は100mAくらい。1LEDグループ当たり5mAだ。それでも十分な光量だったので、現在ではその状態で使っている。

と言う事でチラつきの原因は良く分からないがw、まあ取り敢えずほぼ解決した。

まとめ

当記事では、ワテが現在自作中のLEDリング照明(Nikon実体顕微鏡SMZ-2B用)に付けるカバーの印刷過程と調光回路の動作実験の過程を紹介した。

3Dプリンタは楽しい。

頭に浮かんだデザインをFusion360で短時間にモデリング、そして数時間掛けて3Dプリンタで印刷すれば、実モデルが完成するのだ。

そのようにして造形したLEDリング照明のケースは、完成度の高いものが完成した。

一方、肝心のLEDリング照明とPWM式調光回路であるが、PCBWayさんで作成した専用基板を使ったので、LEDリング照明基板やPWM式調光回路基板は見た目も美しく仕上がった。

ところが、PWM式調光回路で光量を半分くらいに減らすと原因不明のチラつき症状が発生した。

その原因は不明だ。

なので、現状ではボリュームを絞って完全消灯、ボリュームを回し切ってフル点灯、この二通りの使い方しか出来ない。

まあフル点灯状態の光量で丁度いいくらいの光量なので、実用上はそれでも問題は無いのだが、でも、元々PWM式調光回路を作るのが本来の目的であった訳なので、このままチラつき症状を解明できないまま使うと言うのも気分が悪い。

と言う事で、新たな課題が生まれてしまった。

まあ、ボチボチ調査して行きたい。

ワレコ

追記(2020/11/21)

上にも書いたように、抵抗を200Ωに変更したらチラつきは実用上問題無い状態になった。

なので、当プロジェクトで製作したPWM調光機能付きLEDリング照明は一応の完成を遂げたと言う事にしておく。

まあ、結論としては、買った方が安かったかも知れないが、色々と勉強になったので良しとするw

追記(2021/9/21)

下記事に掲載しているPWM調光回路にウッカリミスで配線忘れが有った。

それに気づかずに実機を製作して当記事で紹介していた。

配線忘れが有るにもかかわらず、調光回路は見掛け上は動いているのだが、当記事で説明したチラつき症状は配線忘れが原因の可能性が高い。

早急に修正すると同時に、修正版回路でのチラつきの有無を調査したい。

3Dプリンタを買って日曜日に印刷(サンデープリンターだ!)

ワテ使用のANYCUBIC MEGA X、最大で300x300x305mmのモデルを印刷できるのだ。

値段は5万円くらい。

3Dプリンターの消耗品は基本的にはフィラメントだけなので維持費も安い。

ワテが買ったやつは熱溶解積層法(FDM方式)の3Dプリンタを買ったのだが、手軽に造形するならそれがお勧めだ。

一方、精密なプラモデルとか精密なフィギュアとか小物を成形したい人は光造形を使っている人が多いようだ。

コメント