写真 空を見つめる猫さん、宇宙人と会話か?

PCBWayさんに製作を依頼していたプリント基板が自宅に届いた。

配達日 2020年11月11日 (水)

基板のガーバーデータをPCBWayさんのサイトにアップロードして発注して、一週間で自宅に届いた事になる。

基板の設計の過程は以下の記事で紹介している。

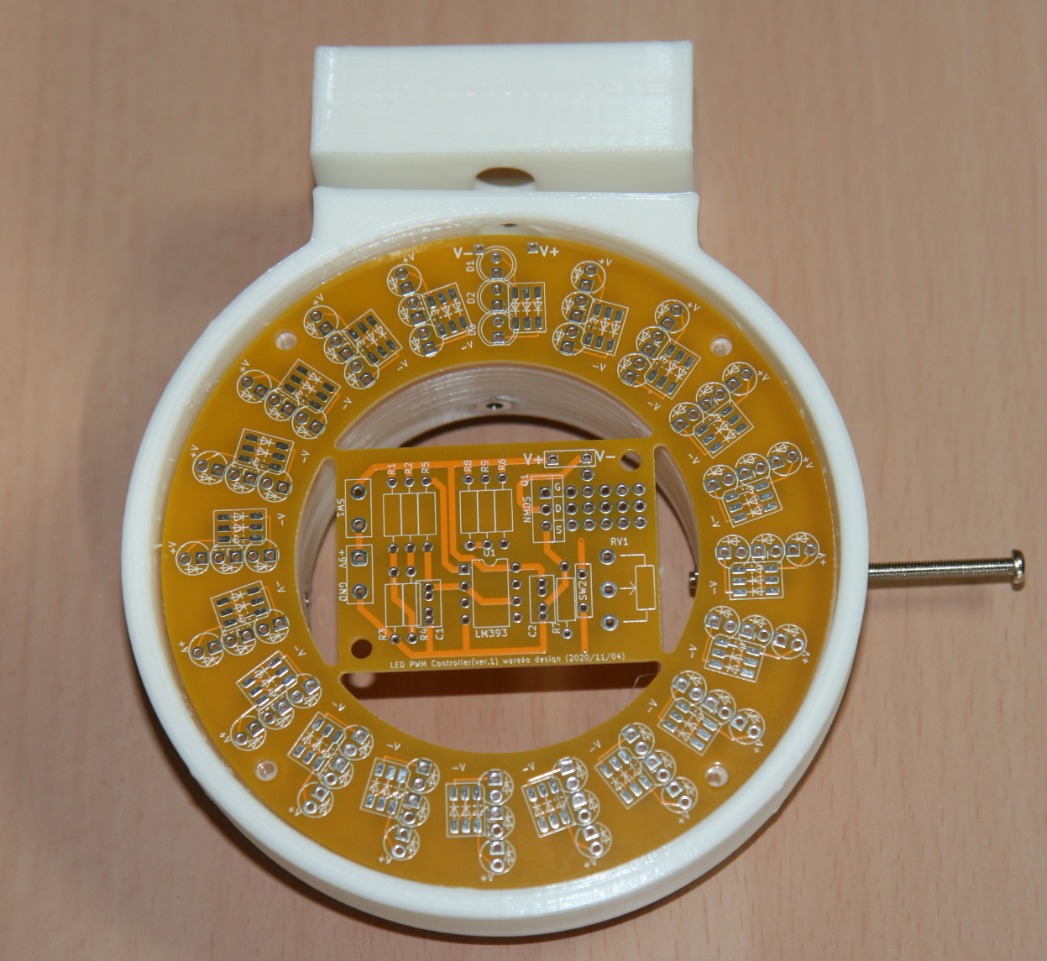

この基板は現在製作中の実体顕微鏡用LEDリング照明装置に使うのだ。

いや~、本当に便利な時代になったもんだ。

塩化第二鉄などの薬品で手を汚す事無く、両面スルーホール基板が一週間で自宅に届くなんて昔なら考えられない便利さだ。

今回製作したのは100x100mm2と言う最も安いサイズだが、異種面付けとスリット加工を依頼したので若干値段がアップした。それでも総額で数千円。

もし100x100m2サイズでそれ以外には有料となるオプションを選択しなければ基板製作費5ドル、DHL送料20ドル、合計25ドル程度で両面スルーホール基板が10枚得られるのだ!

当記事では、PCBWayさんから届いたそのプリント基板を紹介したい。

結論としては、ワテの設計通りに完成した。ただし一箇所設計ミスがあったのだが、それも解決していた。詳細はこのあと紹介する。

では、本題に入ろう。

実体顕微鏡用LEDリング照明装置に使うプリント基板の紹介

プリント基板発注時に配送業者さんはDHLを選択した。

過去に数社の基板製造メーカーさんに基板製作を依頼したが、どの会社でも配送業者さんはDHL, Fedex, 中国郵政(China Post)などが選択可能だ。

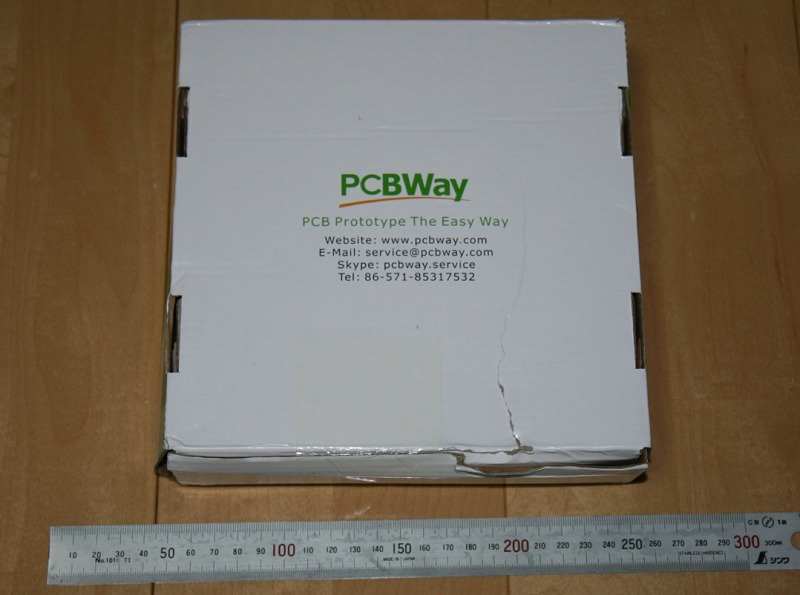

写真 DHLの小包は約20x20x5cmくらいの大きさ

ワテの経験では、どのプリント基板製造業者さんに発注しても、DHL送料は約20ドル、Fedexもほぼ同じくらいだ。配送日数は3~4日で届く。

一方、中国郵政(China Post)を指定した場合には、送料は10ドル程度。配送日数は2~3週間程度掛かる(ワテの経験)。

梱包はしっかりしている

アマゾンなどで海外発送の商品を購入すると、簡素な梱包で届く事も多い。中には封筒に梱包材も無しに商品だけが入っている事もある。

基板の場合は、ワテの経験ではどの業者さんも丈夫な段ボール小箱に、真空パックした基板を十分な梱包材でしっかりと梱包されて送られて来る。

PCBWayさんの場合も、そんな風にしっかりとした梱包だ。

写真 プリント基板は大きさ約20x20x5cmの小箱に梱包されている

写真 多目のクッション材でしっかりと包まれている

上写真くらいの十分なクッション材で保護されていれば、輸送中に少々手荒に扱われても、破損する心配は無いだろう。

写真 5枚の基板が真空パックで密着しているので輸送中に互いに擦れない

上写真のように基板は真空パックでしっかりと密着して固定されている。

その結果、輸送中の振動でも基板はズレない。もし基板同士が擦れ合うと、パッドの半田メッキが擦れて傷が付くとか、最悪の場合、剥がれる事も有り得る。

そう言う事故防止の為に、真空パックして基板同士が擦れ合わないように対策をしているのだと思う。

初めて製作した円形基板(異種面付けと長穴スリット加工有り)

今までは長方形基板しか注文した事が無かったが、今回初めて円形の基板を製作した。

さらに、異種面付けと長穴スリット加工も初めて依頼した。

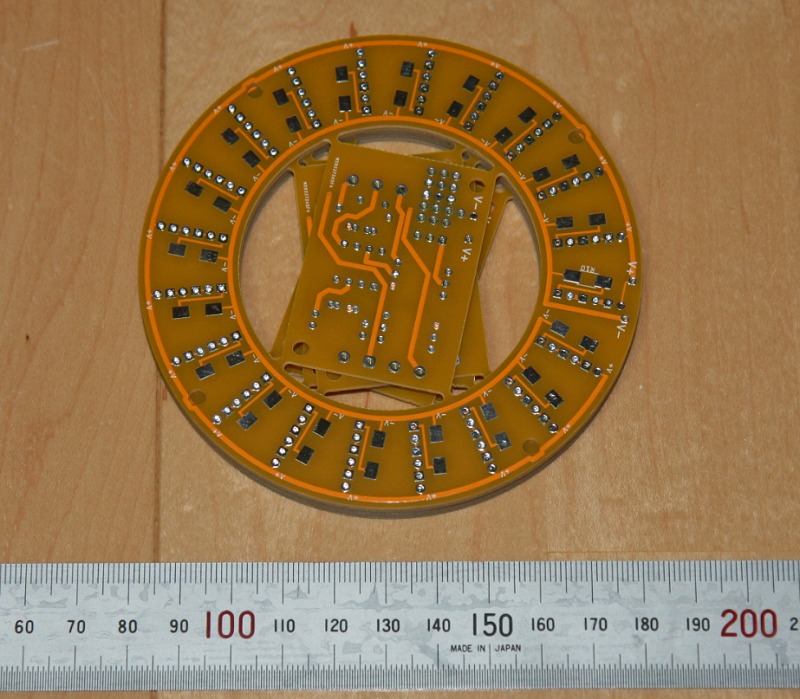

写真 黄色レジストで作成した円形基板

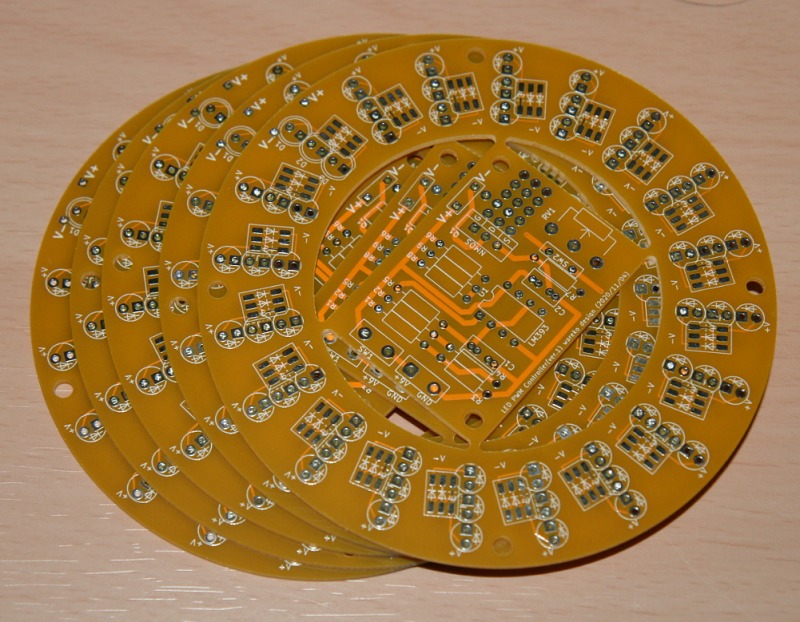

基板の色も、初めて黄色を選んでみた。

もっと真っ黄色になるのかなと思っていたが、どちらかと言うとフェノール基板の色に近いかも知れない。

例えば下写真のような基板だ。

品番 : ICB-86

税抜価格: ¥120

用途 : 試作・評価

ピッチ : 2.54mm

材質 : 紙フェノール

片面/両面: 片面

ワテの場合、基板の色はガラスエポキシ基板の淡い青緑色やフェノール基板の淡い茶色が好きだ。

そう言う点では、PCBWayさんの黄色レジストの色はフェノール基板の色に近いので、次回、何か基板を注文する時にも黄色レジストにしてみるかな。

写真 今回は5枚の両面スルーホール基板(ガラスエポキシ、板厚1.6mm)を製作

いつもは十枚で発注する事が多いのだが、さすがに今回の基板は自分で使うとしても精々1~2枚なので、最低枚数の五枚で発注した。でもまあ十枚でも五枚でも製造料金は殆ど同じで5ドル前後だが(有料オプションを選択しない場合)。

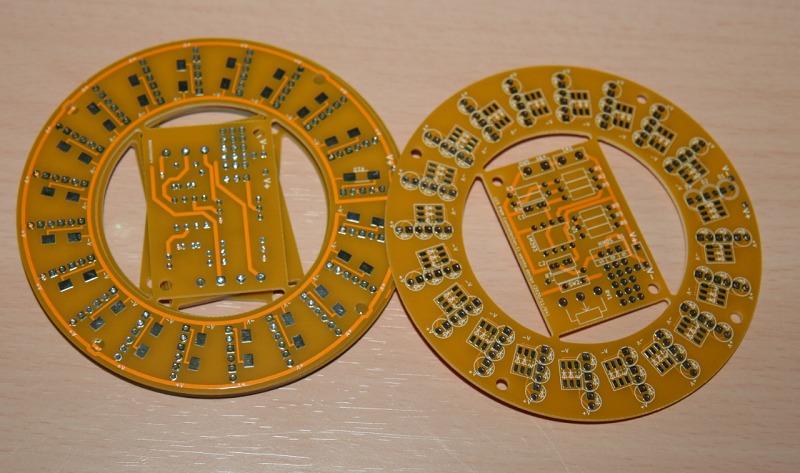

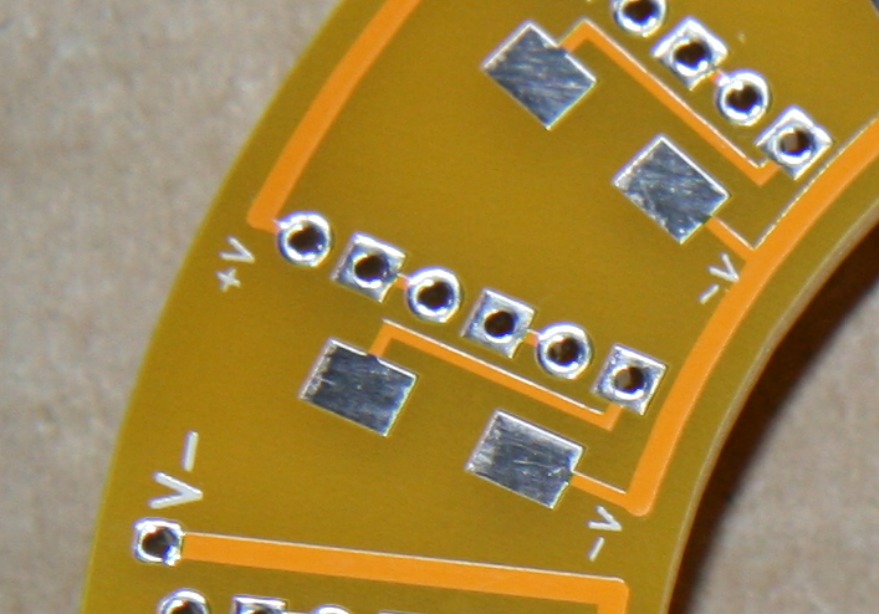

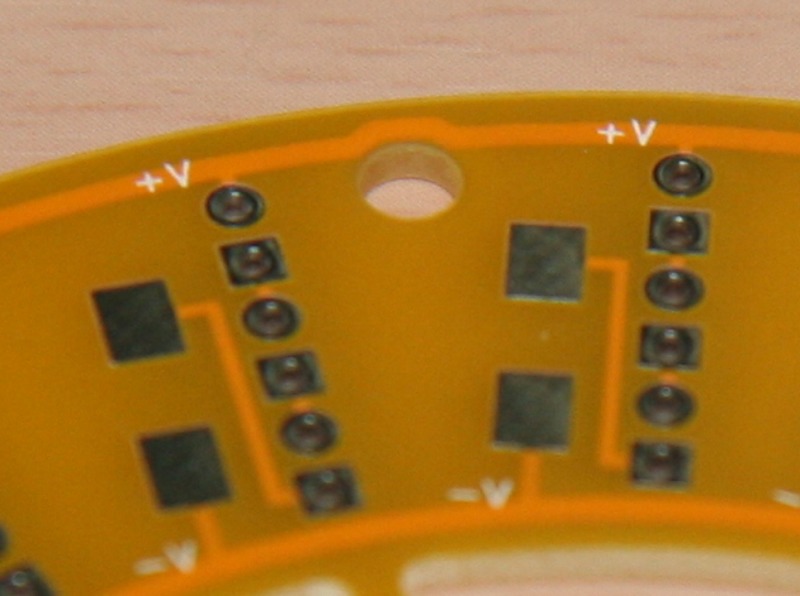

写真 基板の半田面(左)と部品面(右)

左側基板(半田面)にある正方形の大き目のSMDランド(20箇所)には6432(ミリ)サイズのSMD抵抗を半田付けする。

一方、右側基板(部品面)にはLED素子を半田付けする。

LED素子は砲弾型のリード線タイプを三つ取り付ける事も出来るし、あるいは、5060(ミリ)サイズのSMDタイプのLED素子で3チップが一つのパッケージに入ったタイプを取り付ける事も出来るように基板レイアウトを描いた。

今回は、3チップ入ったSMDタイプのLED素子を付ける予定だ。

LEDリング照明本体に基板を載せてみた

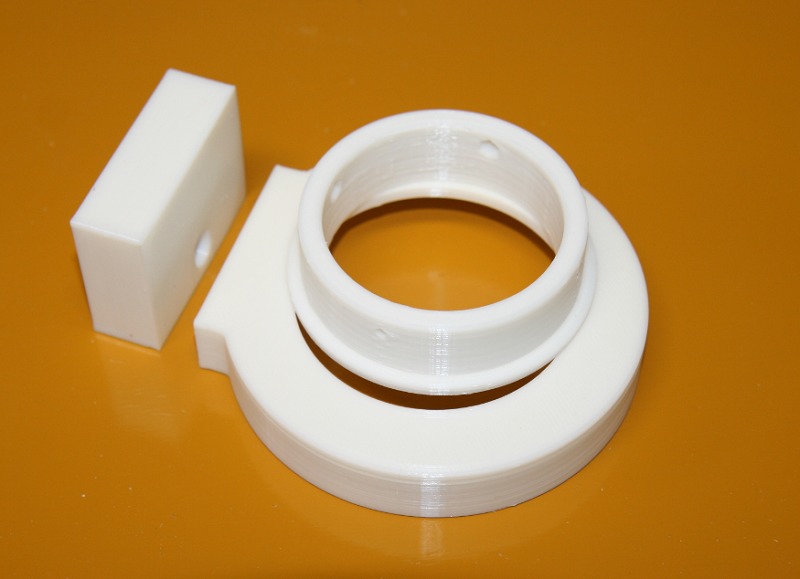

下写真は先日3Dプリンタで印刷したLEDリング照明の本体部分だ。

写真 3Dプリンタで印刷したLEDリング照明の本体部分(照明の円形傘と制御基板格納部)

基板ネジ穴と3Dプリンタ形成のスペーサー位置はピッタリ一致

下写真のように本体には四つのスペーサーが有り、M3ネジ穴を形成している。

ただしそのM3ネジ穴は、PLAフィラメントがはみ出しているので、M3ネジは入らなかった。

なので、M3タッピングネジを捻じ込んで基板を固定する予定だ。

その場合に、基板に開けた四つのΦ3.1穴位置が、このLED照明本体ケースの四つのスペーサーに合うかどうかが問題だ。

早速確認してみた。

その結果、上写真のように、円形基板の四カ所に開けたΦ3.1mmのネジ穴は、白いPLA樹脂で造形したLEDリング照明ケースの四つのスペーサーの中心とピッタリと合っている。

ワテの緻密な設計通りだ。完璧や!

長穴スリット加工で形成した連結部分

なお、円形基板の中央にある長方形の基板はLED照明の光量を調光する為の制御回路で、LM393コンパレータを使ったPWM方式の制御回路になっている。

実際に使う場合には、この長方形基板は円形基板から切り離す。

その為に、下写真のように長方形基板の四隅を円形基板と細い橋で繋いでいるのだ。

写真 円形基板と長方形基板をつなぐ橋の部分

このように、一つのガーバーデータの中に複数種類の基板レイアウトを入れる事を異種面付けと言う。

異種面付けあるいは同種面付けをした場合には、それらを切り離して使う場合が多い。ワテ設計の基板も円形部分と長方形部分の基板は切り離して使うのだ。

その切り離し作業をし易くするために、PCBWayさんに穴開け加工を依頼したのだ。その結果、若干製造費が上がる。

写真でも分るように、切り抜いた穴は設計通りに綺麗なカーブを描いている。加工し辛いコーナー部分もCNCルーターで精度良く切り取られている。

もし上写真のような穴開け加工がされていなくて単なる一枚のプリント基板で製造された場合には、それを自分で切り離す手間を考えると、業者さんに穴開け加工を依頼するほうが失敗も無く確実だ。

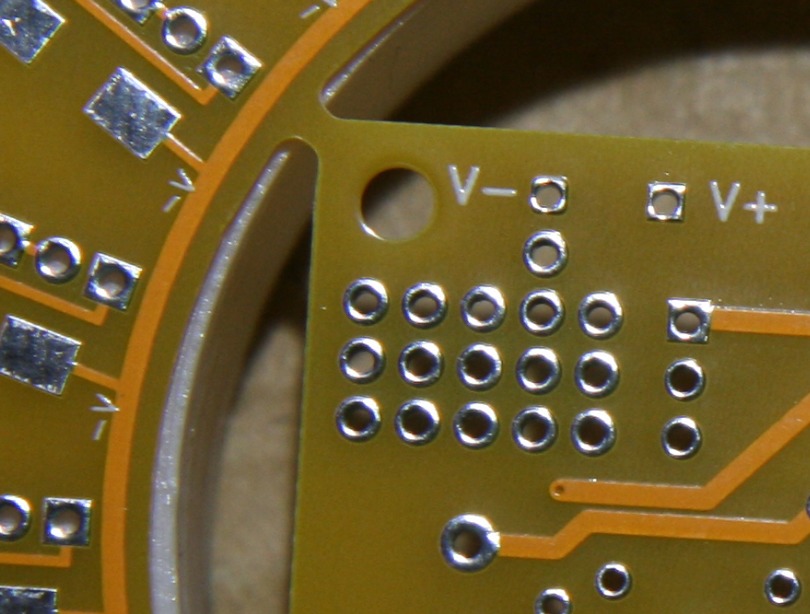

SMD素子用のパッドも綺麗に形成されている

写真 5060(ミリ)サイズのLED素子(3チップがワンパッケージ)を20個付ける

上写真の電極パッドは肉眼で見ると光沢のある半田メッキが施されているのだが、デジカメ写真に撮影しても、光が反射して白っぽく写ってしまう。

でも実物は光沢がある綺麗なパッドが形成されている。

写真 この面には6432(ミリ)サイズのSMD抵抗を半田付けする(20個)

上写真で分かるように、SMD素子用の長方形ランドは形が乱れる事もなく綺麗な長方形に形成出来ている。かつ、表面は有鉛半田メッキ処理(デフォルト)がされているので、半田の乗りも良さそうだ。

さらに両面スルーホールの穴も位置がずれる事無く、パッドの中心部分に正確に穴が開いている。技術力が乏しい会社の場合なら、スルーホールの穴がパッドの中心から微妙にずれる事も有り得る。

白色で描いたシルク文字も読みやすいし。

PCBWayさんに基板を発注したのはこれで三回目だ。

その三種類のどの基板も欠陥などは無く、シルク文字も読みやすく、基板の完成度はとても高いと思う。

PCBWay基板(第一号)

PCBWay基板(第二号)

ネジ穴周辺の配線をPCBWayさんエンジニアが修正してくれていた

さて、基板を眺めていて一箇所気付いた事がある。

それは下写真のネジ穴の上側を通っている銅箔ライン(+V)だが、ネジ穴の周囲を避けるように配置されている。

写真 M3ネジ穴(Φ3.1)の上をギリギリ避けて通る銅箔配線

あれれ?ワテはそんな形状にパターンを描いた記憶が無い。

確か、単純に円形の配線を描いたはずだ。

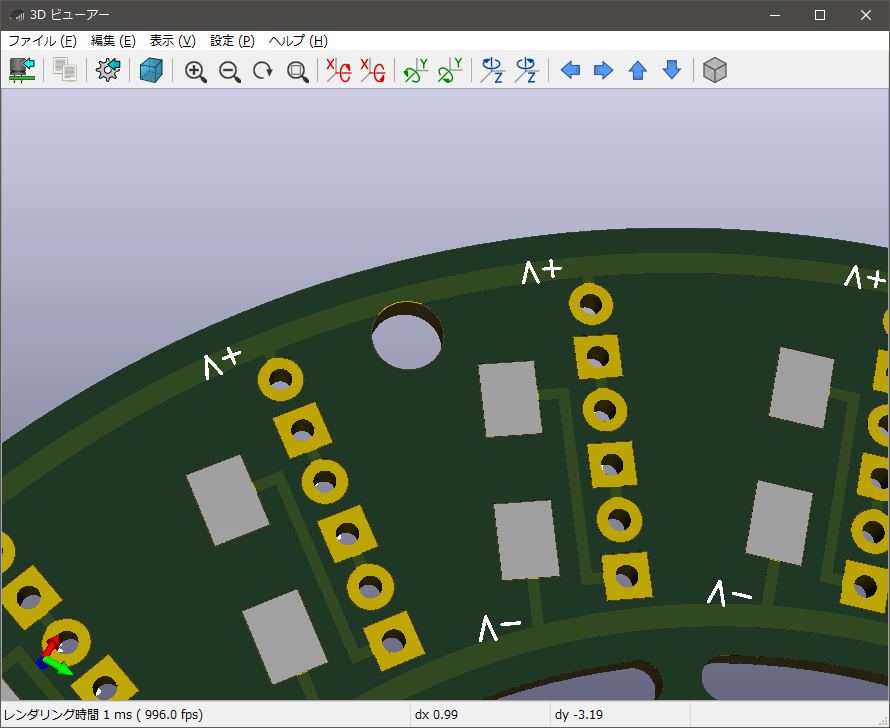

KiCadでその部分の設計データを見てみる

それを確認するために、KiCadのレイアウトエディタPcbnewでその部分の設計データを見てみる。

図 KiCadのPcbnewレイアウトエディタでワテの設計データを確認する

そうするとワテの記憶通り、円形基板の外周に描いた円形の銅箔ラインがあった。上図で+Vのシルク文字がある配線だ。

ところが良く見てみると、その円形銅箔ラインはM3ネジ穴(Φ3.1)に若干干渉しているぞ。

それを気付かずにワテはガーバーデータを生成して、PCBWayさんに発注してしまったようだ。

そのデータを見たPCBWayのエンジニアの人が、気を利かせて配線を修正してくれていたのだ。

これは助かった。

もしワテのオリジナルデータのまま基板を作った場合には、ネジ穴は銅箔ラインを完全には切断していないが、実際にCNCルーターで穴開け加工する時に銅箔が剥離する可能性もあるので、最悪、その箇所で断線したかも知れない。

こう言う気が利く修正作業はどの会社でもやってくれるのか、PCBWayさん特有のサービスなのかは不明だが、有難い。

なせネジ穴と配線が干渉したのか?

KiCadに限らず、普通はEDAソフトウェアにはDRC(Design Rule Check)機能があるので、基板設計時には適宜DRCを実行すれば、ネジ穴と配線が交差している場所が有れば警告として表示してくれる。

では何故ワテはその設計ミスに気付かなかったのか?

実は、LED素子のグループを18度ずつ回転させて20セット配置しているが、Eeschema回路図エディタでは20セット全部のLED素子を描くと煩雑になるので1セットのLED素子グループしか描いていないのだ。

その為に、Pcbnew基板レイアウトエディタでも1セットのLED素子グループのレイアウトのみを最初に描いたのだ。

その時点ではDRCを実行してもエラーは出ていない。

最後にガーバーデータを生成する時点で、そのLED素子グループをコピペして円形に19個配置して、全部で20個のグループを配置した。

かつ、円形基板の外周部と内周部にそれらのLED素子グループに電源を供給する為の円弧状の銅箔ラインをB.Cu層(半田面の銅箔層)に描いたのだ。それが上写真で示したネジ穴と交差している銅箔ライン(外周部)なのだ。

19コピペしたLED素子グループや二本の円弧状配線は回路図には無いものなので、それらを追加したあとでDRCを実行すると多数のエラーや警告が出る。まあその事は想定済だったので、それを無視してガーバーデータを生成したのだ。

その結果、今回のミスが起こってしまったのだ。

と言う事で、PCBWayさんの技術者さんの機転によって危うく難を逃れる事が出来たので、終わり良ければ総て良しなのだが、今後、類似の基板を設計する場合にも同じミスを起こす可能性がある。

なので、一つの回路ユニットを複数個コピペして使う場合に、どのような手法で基板を設計するのが良いのか、調査しておきたい。

まとめ

ワテが現在作成中の実体顕微鏡用LEDリング照明であるが、そのリング照明に使うワテ設計の専用基板がPCBWayさんから一週間と言う速さで到着した。

当記事では、そのPCBWay製の両面スルーホール基板の出来具合を紹介した。

外径Φ100mmの円形基板の内部にΦ60mmの穴がある。その穴部分には、PWM式調光回路基板を異種面付けで描いている。

円形基板と内部長方形基板とは長穴スリット加工で四点接続になっていて、カッターナイフなどで簡単に切り離せる構造だ。

ワテの場合、現在幾つかの電子工作を並行して行っている。

ところが実体顕微鏡のLEDリング照明の初期版(Ver.1)のLED素子の大半が故障して切れてしまったのだ。

従って実体顕微鏡がまともには使えないので、細かい半田付け作業が出来ないのだ。

なのでまずはこの実体顕微鏡用のLEDリング照明(Ver.2)を完成させる必要がある。

それが無事に完成すれば、他の電子工作も一気に完成させる予定だ。

続編記事

コメント