写真 さて、茶でもしばくか。その後で木工DIYで茶室を作る茶道女子

ワテの場合、2019年1月にマキタの丸ノコを購入して、自宅の一室を工作室に改造するために工作台を作成した。

ワテは元々DIYが好きなのだが、作業場所が無い、工具が無いなど、色んな事情があってこの所、DIYをやる機会が無かった。それが2019年1月から本格的にDIYを開始して各種の作品を作って来た。

主なものは以下の通り。

- 工作室に作業台を二脚作成

- 針葉樹合板を使った丈夫な棚(三台製作)

- 超重量級大型木製オーディオラック(製作費約一万円)

- 工作室の壁面収納棚

- ハイゼットカーゴ用に自作オーディオシステムの製作(スピーカー、パワーアンプ、プリアンプ、チャンネルフィルター)

- ハイゼットカーゴの荷室を車中泊仕様に改造(床のフラット化、窓際にテーブル製作)

- ハイゼットカーゴに木製枠の高級っぽい網戸自作、目隠しシェード自作

などか。これらの製作過程は、他の記事で詳細に解説しているので興味ある人は御覧下さい。

さて、2020年1月11日(土)に、またしても木製の棚を製作した。

第四作目だ。部屋を整理する為に棚を作ったのだ。

棚の製作も第四作目になると、手際よく短時間で完成度の高いものを作れるようになった。

費用の総額は2,900円。

ホームセンターで木材をカットして貰って、あとは接着剤や木ネジで組み立てるだけで完成するのだ。皆さんにもお勧めしたい。

では、その製作過程を紹介しよう。

どんな棚を作るのか?

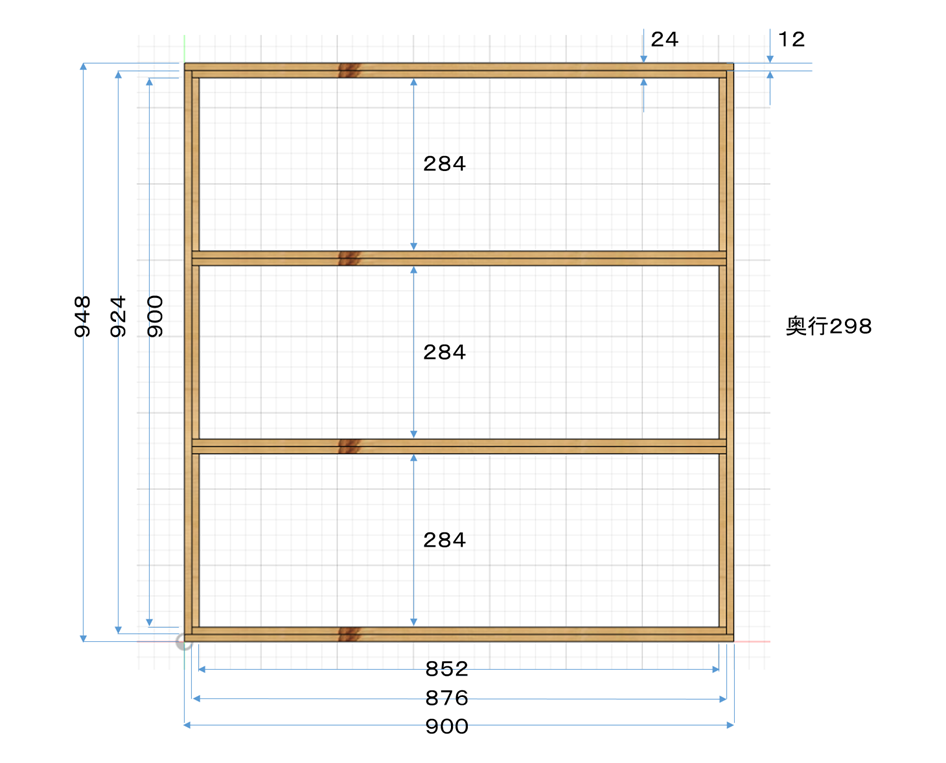

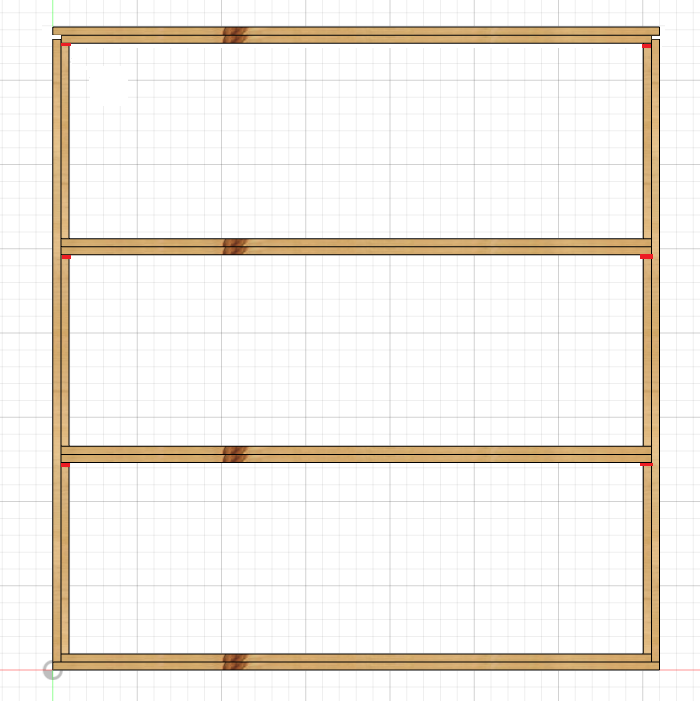

ワテが作るのは下図に示す木製の棚だ。

AutoDesk社の3次元CADのFusion360を使って設計してみた。

図 ワテが製作予定の木製棚の3次元モデル

高さx幅x奥行=948x900x298だ。

特徴としては、上図を見ると分かるが、棚板が側板の凹形状にしっかりと嵌っているので、かなりの重量物を載せても棚板が落ちないのだ。

木工の世界では大入れ組手(大入れ継ぎ)などと呼ばれる手法だ。本来の大入れ組手は一枚板に溝を掘る加工をするのだが、素人木工DIYではそれは難しい。なので、上図のように合板を貼り合わせる手法で大入れ組手を実現するというワテ考案の画期的なアイディアなのだ。

使う材料は針葉樹合板(1820x910x12)が二枚。いわゆるサブロク板(3x6)と呼ばれるサイズだ。

厚さ12ミリのサブロク板針葉樹合板は、ホームセンターなら一枚約1400円前後で売っている。それが二枚で2800円。あとは数回のカット費用がかかるが、ワンカット20~100円くらいが相場だ。ワテの場合には、

針葉樹合板(1820x910x12)1340円x2=2680円

20円x11カット=220円。

合計 2900円

の製作費で丈夫な棚を製作する事が出来た。

この合板をホームセンターでカットしてもらって、後は自分で接着剤や木ネジを使って組み立てるだけで、非常に丈夫な棚を作る事が出来る。

ホルムアルデヒド放散等級F☆☆☆☆の合板を使う事

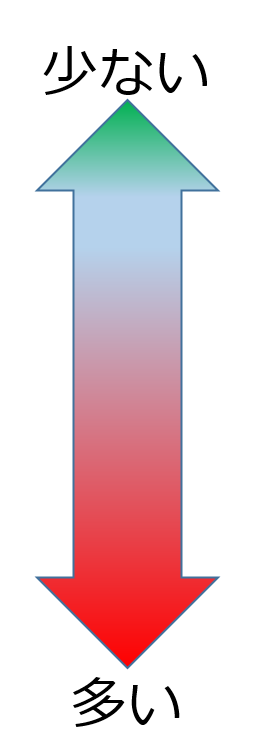

ホームセンターで売っている合板は各種の種類があるが、ホルムアルデヒドの発散が少ない物を使う必要がある。

表示で言うと、

と表示されているものが良い(下写真)。

写真 室内で使う合板はホルムアルデヒド発散等級F☆☆☆☆がお勧め(最も発散が少ない)

日本合板工業組合連合会さんのサイトから引用させて頂くと、以下の通り。

| ホルムアルデヒドの飛散 | JIS,JASなどの表記記号 | 内装仕上げの制限 |

|

F☆☆☆☆ | 制限なしに使える |

| F☆☆☆ | 使用面積が制限される | |

| F☆☆ | ||

| 旧E2、FC2又は表示なし | 使用禁止 |

表 内装仕上げに使用するホルムアルデヒドを発散する建材に対する制限

引用元 http://www.jpma.jp/use/law.html

と言う事で、家具に使うならJAS(日本農林規格)に合格しているF星四個の合板を使う事。

間違ってもNON-JAS合板やJAS合板でも星が少ない合板や星表示が無い合板を内装に使ってはいけない。沢山のホルムアルデヒドが出るので、最悪シックハウス症候群になる。それらの合板は、内装では無くて屋外で使う事が前提なのだ。

なお、合板を扱う場合には棘があるので、下写真のような牛革手袋をすると良い。

上写真のような革手袋をはめてホームセンターに行けば、木工担当の店員さんから一目置かれるだろう。この客は只者(ただもの)では無いなと。ほんまかいなw

かつ、下写真のようなメジャーもポケットに入れておくと良い。

それで、カットされた材木の寸法をその場で測ってみて、寸法が長い場合には短くカットして貰うように頼むのだ。

ワレコ設計の棚の設計図を公開

ワテと同じ棚を作ってみたい人の為に、詳しい設計図を公開しておく。第二作目と第三作目と同じだ。

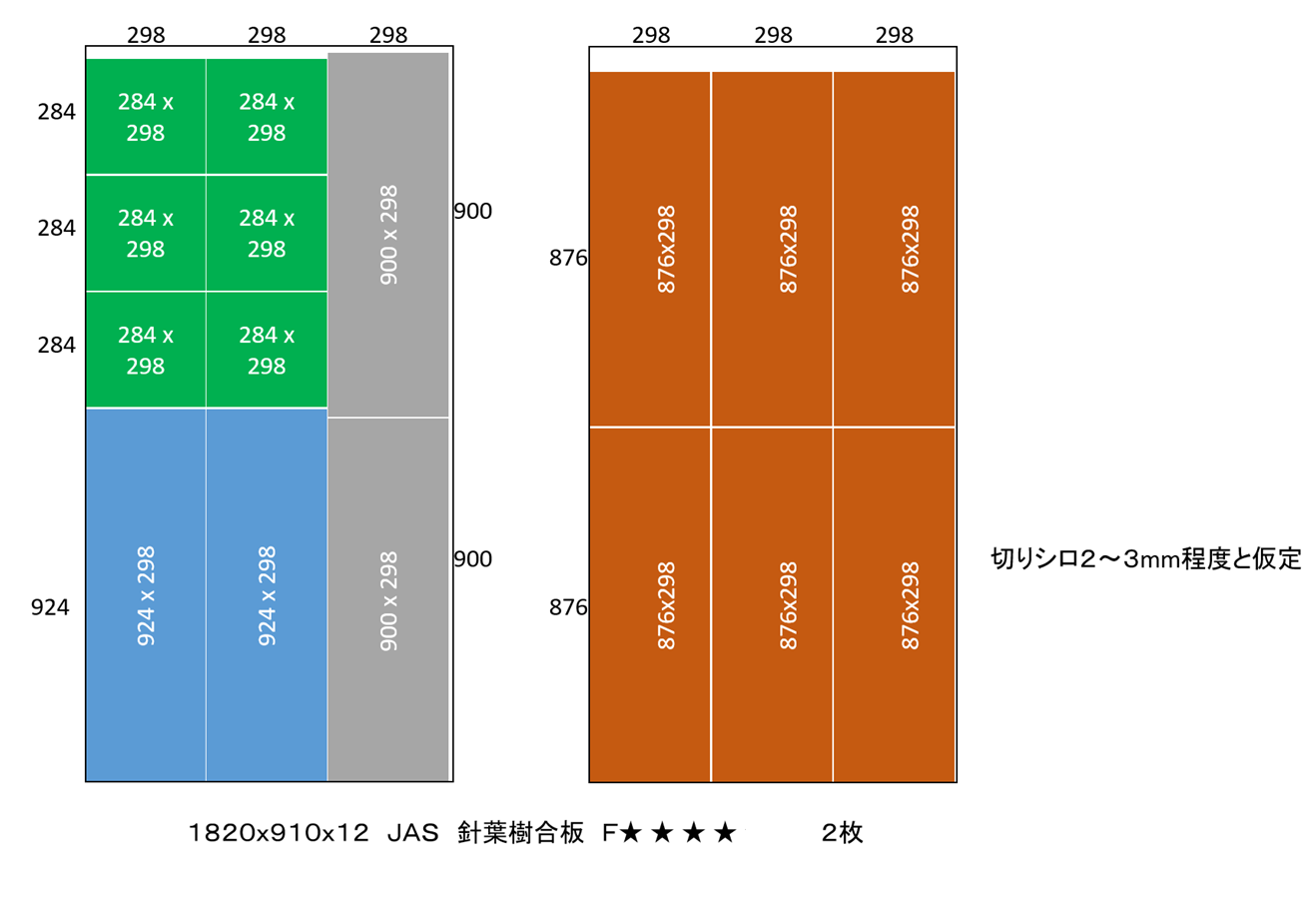

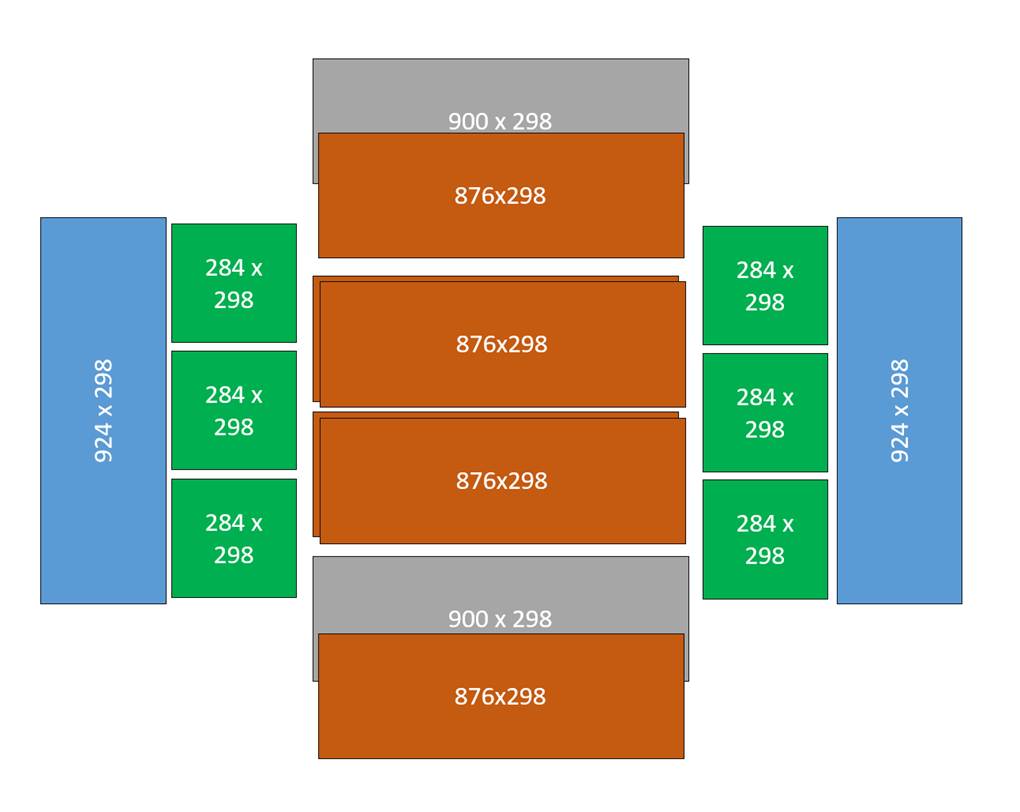

図 ワレコ設計の丈夫な木製棚の設計図(合板貼り合わせ方式で大入れ組手)

奥行は298にしているが、300ミリでもギリギリ板取りは可能だ。

なお今回使う針葉樹合板は1820x910x12と言うサイズだが、1800x900x12と言うサイズも存在する。ワテの設計図は前者のサイズを前提に描いているので、後者のサイズでは板取りが出来ない。要注意だ。

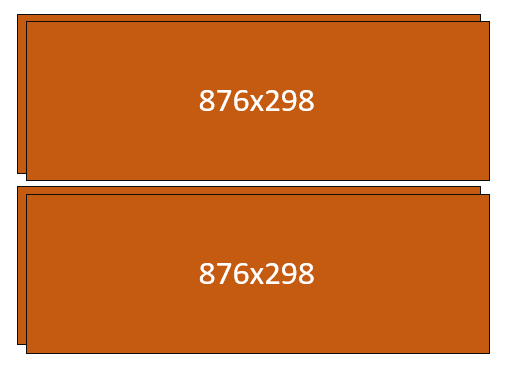

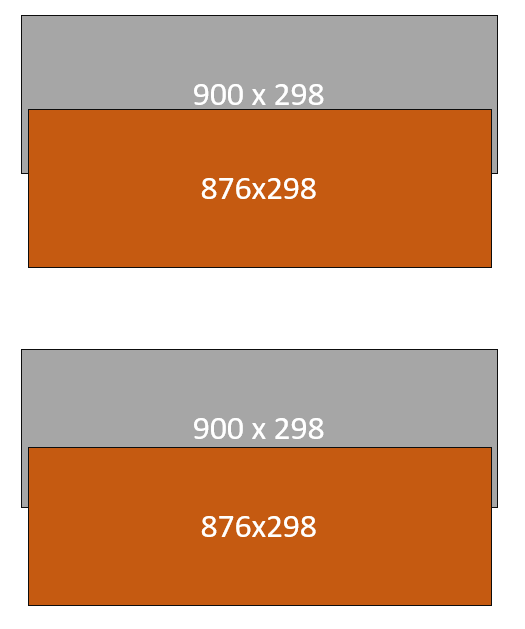

板取り(木取り)図を公開

その板取り図を公開しておく。パワーポイントで描いた力作だ。

図 ワレコデザインの木製棚用の板取り図

ワテと同じ棚を作りたい人は、上の板取図と完成予定図を印刷してホームセンターや木工所に行くと良いだろう。

一般にホームセンターの木材カットの誤差は±2ミリ程度ある。

理想的には誤差0が望ましいが、まあ、±1ミリくらいなら、まあ妥協せざるを得ない。しかし、±2ミリの誤差になると、組み上げた時に隙間が目立つのでお勧め出来ない。

なので、熟練した職人さんがいる木工加工コーナーがあるホームセンターを探して行くと良いだろう。

ホームセンターの木工加工で熟練の店員さんの見付け方

下手な店員さんがカットすると誤差が±2ミリくらいになってしまう。

普通の店員さんがカットすると±1ミリくらいかな。

上手な店員さんなら誤差は±0.1ミリくらいの範囲に収まる。

では、どうすれば熟練のカット上手な店員さんを見付ける事が出来るのか?

まず、店員さんが他のお客さんの材木をカットしている様子を見る。

店員さんとお客さんの会話において、

お客さん「この板を長さ500mmでカットお願いします。」

店員さん「はい分かりました。でも、どうしても誤差が2~3ミリ出るかもしれませんけど、いいですか?」

なんて会話をしている店員さんは絶対に駄目。

熟練の職人さんなら、そんな言い訳をせずに500±0.1ミリくらいの精度でカット出来るのだ。

なぜなら、ホームセンターに設置してあるパネルソーは精度が良いのだ。

良く見かけるSHINX製のパネルソーの写真をカタログから引用させて頂く。

写真 SHINX製 縦置き型板材切断機(パネルソー)SZIII-N6000

引用元 http://shinx.co.jp/pdf/SZ3N-R.pdf

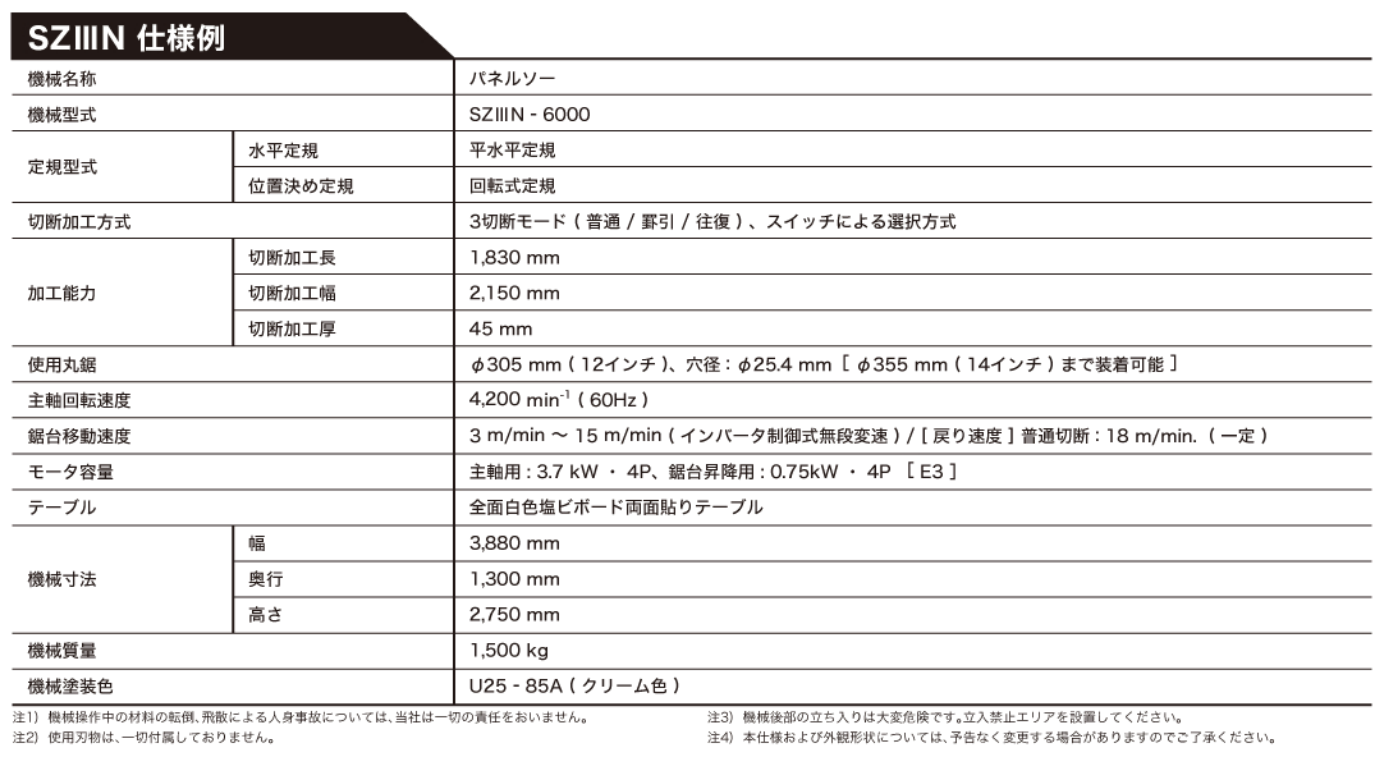

ついでに仕様も引用させて頂く。

表 SHINX製 縦置き型板材切断機(パネルソー)SZIII-N6000の仕様

引用元 http://shinx.co.jp/pdf/SZ3N-R.pdf

高さ2.75メートルもある巨大なマシンだ。

カタログには鋸刃の直線移動の精度などは記載されてはいないが、あくまでワテの根拠の無い推測では、恐らく精度の良いリニアスライダー(レールの上をベアリングで台座が滑る精密機構)など使っていると思うので、機械自体の誤差はたぶん数ミクロン以下だろうと思う。

あとは、使う人の腕次第なのだ。なので、熟練の店員さんなら、指定した寸法に対して100ミクロンくらいの精度でカットする事はそんなに難しくは無いとワテは思う。

それを、2~3ミリも誤差が出ますなんて言い訳するような人はダメ。そんな人にカットして貰ってはいけない。店員さんをチェンジ!なんて言うのは失礼に当たるので、木工担当の店員さんが数名いるお店なら、あの人は技術不足、あの人は上手、みたいに日頃からチェックしておいて、上手な店員さんが作業している時に、自分の材木をカットして貰うと良い。あるいは店員さんを指名してカットして貰うのも良い。指名料は掛からないはずだw

腕の良い店員さんを見付けるもう一つのチェック項目は、パネルソーの操作の様子を見ておく。

板を載せる場所にはおが屑が溜まり易い。おが屑が溜まったまま板を載せるとそれだけで1ミリほど板が斜めになるので誤差が出る。

なので、パネルソーには台に溜まったおが屑を圧縮空気で吹き飛ばすエアーガンが装備されているのだが、エアーガンをこまめに使って台を清掃している店員さんは合格だ。

もっと重要なチェック項目は、サブロク板のような大型合板のカットの場合なら、最初に板の端を数ミリほどカットする、いわゆる端切り作業を行っている店員さんならレベルが高い。

既成の合板は1820x910サイズだが、工場でカットした時にはその寸法でも、流通過程で湿気を吸ったり太陽光を浴びるなどして、伸縮したり捻じれたりしている。なので、まずパネルソーで一つの端をカットして直線を出す。そのカットした一辺を基準にしてその後の垂直や平行カットを行えば精度良く仕上がるのだ。

なので、端切りの重要性を理解しているような木工作業の常識がある店員さんを見付けると良い。

なお、ワテの設計図では幅298でカットしているので端っこが5ミリほど余る。なので、最初に数ミリほど端切りしても問題無く板取は可能だ。

なので、合板をカットして貰う時に、店員さんに対して「精度良くカットして欲しいので、多少カット回数が増えても良いので端切りしてから作業をお願いします。」などと依頼すると良いだろう。

それに対して、「端切りってなんですか?」なんて言う店員さんは、カット作業をお断りすれば良い。

切断誤差が大きい場合の対策

切断された板をその場でメジャーで測ってみて、寸法が1~2ミリくらい短い場合は、まあ妥協する。

寸法が3ミリも短い場合には、「3ミリも短いで!どないなってまんねん!!」と不満を口にすると、良心的なお店なら余っている端材の合板を使って、無料で代替品を作り直してくれる場合もある。

なお、寸法が短い場合には、組み立て時に接着剤をタップリ塗れば数ミリくらいの隙間なら埋まるので、そんなに気にしなくても良い。

一方、寸法が長い場合には、どんなに必死に押え付けても板は縮まない。なので、物差しで測ってみて寸法が1ミリでも長い場合には、「あちゃ~、これ1ミリ長いで!困った困ったこまどり姉妹!」と言えば、お店の人はその板を再加工して端を1ミリ程切り落としてくれる場合もある。そのカット料金は無料で(数十円のカット料金さえも節約するワテである。クレーマーか!)。

まあ、熟練した職人さん、大工さんならワテの板取図と完成予定図を見れば、どの部材の寸法は若干長めにカットして、どの部材の寸法は若干短めにカットすれば良いか見当が付く。でも、そんな職人さんはホームセンターのカット担当者さんの中には滅多にいない。なので、クレーマーにならない程度に色々と注文を付けると良いだろう。

かつ、「ワレコのサイトで紹介されている棚を作るので、精度良くカットお願いしますね。」

と念を押しておくと良いだろう。

それと、カット料金が安いお店がお勧めだ。

安いお店だとワンカット20円くらい。中には、最初の10カットまでは無料などと言う嬉しいお店もある(確か、ホームセンターコーナンさん)。さらに、重ねカットしてもワンカットの料金で計算するお店がお勧めだ。ホームセンターの大型パネルソーだと、12ミリ合板なら3枚か4枚くらいは重ねカット出来る。

今回製作する棚の場合、重ねカットすれば11カットで全部の部材を切り出せる。

ところが、重ねカットしても、ワンカット料金ではなくて、重ねた枚数xワンカット料金と計算するお店の場合だとカット料金で数百円の差が出る場合もある。なので、重ねカットをワンカットとカウントするお店がお勧めだ。

無料工作室を利用する案

ホームセンターには無料工作室や有料工作室が併設されているお店も多い。

大型の合板をカットする作業は、ホームセンターの職人さんにパネルソーでやってもらう。

カットし終わった部材を無料工作室に持ち込んで、寸法を測ったり仮組み立てをしてみる。

そこでもし寸法が長い場合には、無料工作室にある電動工具を使って修正すれば良いのだ。

板材の端を1~2ミリ程度を切り落とすなら、電動丸ノコか電動スライド丸ノコがお勧めだ。

そう言う便利な工具が有ればそれを使う。

無い場合には、電動サンダーなどはたぶん有ると思うのでそれを使って端を削り落とす。

その手の電動工具を使った事が無くても心配はない。

「わ~、こんな電動工具、使った事が無いので使い方が全然わからん!」

と大声で言えば、暇そうな店員さん(いや親切なと言うべきか)が手伝ってくれる可能性が高いからだ。

あるいはパネルソーの作業場に部材を持って行って、「さっき切って貰った板、寸法が1ミリ長いんだけど、カットしてよ!」と頼み込めばそれくらいなら無料で切ってくれるお店もあるだろう。

やってくれない場合には、「ワレコのサイトには、良いお店だと無料で切ってくれると書いてあった」と言うと良い。「そんなサイト知らん」と言われた場合には、諦める。

ただし、あまりお客さんが多いお店だと、そんなややこしい客は敬遠されるかも知れないので、客の少ない平日とか、あるいは客の少ない暇そうなお店に行くと良い。

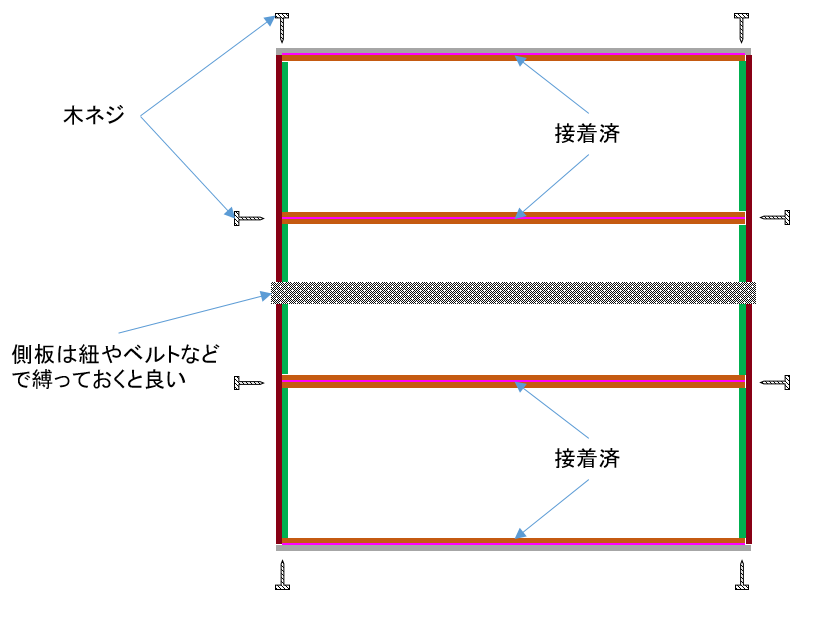

組み立て図

カットして貰った板は、下図のように組み上げる。

図 ワレコデザインの木製棚の組み上げ手順の図

角を段々にしている理由

今回製作する棚の角の接合部分は段々になっている。これは第二作目と第三作目の棚で採用した手法だ。

一方、第一作目の棚の場合には、段々では無くて普通に平坦に接合している(下図)。

接着剤で貼る場合には、平坦に接合する場合に比べて、段々にすると接合面積が1.5倍になるので、強度が増すメリットがある。でも加工精度が悪いと隙間が目立つ。

今回は角の部分は接着剤では無くて、木ネジ(コーススレッド)で組み上げるので、必ずしも段々にする必要は無い。

と言う事で、段々では無くて平坦な普通のコーナーにしたい人は、第一作目の記事に板取図などあるのでそれを使うと良いだろう。

ホームセンターでカットして貰う場合でも、12ミリ合板なら3~4枚を重ねてカット出来る。

段々ではなくて平坦な接合方式なら板取する時に同じ寸法の板が多いので、まとめて重ねカットすれば同じ寸法に仕上がる。

その結果、組み上げ作業においても隙間が出にくいので、そう言う点でも平坦なコーナー接合がお勧めかも知れない。

まあ、段々にするか、平坦にするかは皆さんにお任せします。

組み立ては木工用ボンドと木ネジ(コーススレッド)を併用する

今回の棚は第四作目だが、一作目~三作目までは、木工用ボンドだけで組み上げた。釘や木ネジの類は一切使っていない。

でも、今回は木工用ボンドに加えて、木ネジ(コーススレッド)を併用する事にした。

その理由は、木ネジを使う事で、必要なら分解出来るからだ。

まあ、棚を分解する状況はあまりないと思うので、全ての部分の接合を接着剤でやっても良い。その辺りは、各自、臨機応変に対応して頂きたい。

二枚の棚板作る

下図に示すように、棚板を二枚作成する。各棚板は12ミリ厚の針葉樹合板を二枚貼り合わせるので24ミリ厚になる。かなり分厚いので、数十キロくらいの重みを与えても、全く問題無く支えられるのだ。

図 二枚の棚板を作成する(木工用ボンドでカット済合板を貼り合わせる)

上図のように、棚板を2セット作っておく。

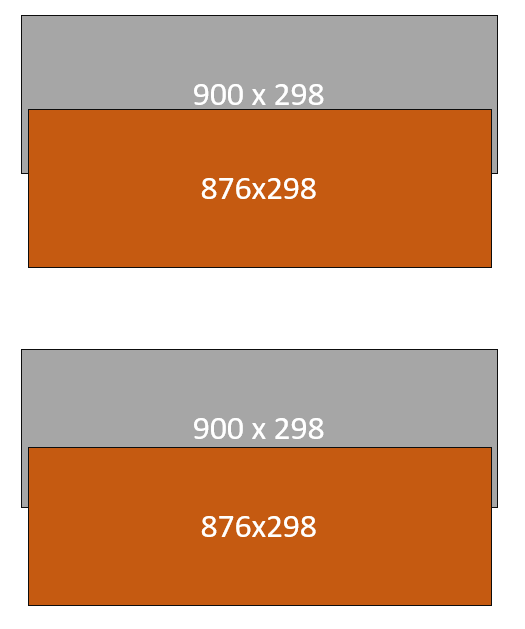

天板と底板も貼り合わせ方式で作成する

天板と底板を作るために、下図に示すように、寸法の異なる二枚の合板を木工用ボンドで貼り合わせる。

図 棚の天板と底板も接着方式で作成しておく

注意事項としては、上図の茶色の二枚の板は、棚板に使う茶色の板と同じサイズだ。

棚板を作る時には、二枚の茶色の板同士を貼り合わせれば良いのだが、天板と底板に使う茶色の板同士は貼り合わせてはいけない。茶色と灰色の板を貼り合わせるので。それにもかかわらずワテはウッカリミスして、茶色同士を貼り合わせてしまった(後述)。

あかんがな。

接着剤や木ネジを使う箇所の説明

下図に示す様に木ネジ(45ミリのコーススレッド)でネジ止めする。なので、合板を貼り合わせる際には、ネジが入り込む箇所を考慮してその部分には接着剤をしっかりと塗って確実に板を張り付けておく。

図 木工用ボンドと木ネジ(コーススレッド)を併用して組み立てる手順図解

第一作目から第三作目までの棚は、釘や木ネジを使わずに、木工用ボンドだけで貼り合わせた。

今回は上図のように木ネジを使う。そうすると、もし必要ならば、将来、棚を分解出来るので。

でも、分解する予定が無ければ、木工用ボンドを併用しても良い。つまり、側板の凹の部分にも接着剤をタップリ塗って、それに加えて木ネジで固定すれば良い。

そうすれば、クランプをあまり沢山持っていなくても、手っ取り早く木ネジで固定してしまえば良いから。

ワレコデザインの木製棚製作に必要な材料と工具

当記事で紹介している棚を作成する時に必要な工具を紹介する。これらの工具は必須ではないが、あるほうが望ましい。でも無くても組み立てられるので心配はない。

クランプが有れば良い(無くても可能)

まずはクランプ。

木工DIYでは、クランプは多ければ多いほど良い。ワテお勧めなのが、このF型クランプ。

まあ、このF型クランプは最低でも8個は用意したい。

注意事項としては上図のような軸を回転して押し付けるタイプのクランプは、軸を回転させると板材がずれる。なので、注意深く作業する必要がある。

あるいは、まず最初に下図で示す洗濯バサミタイプのクランプで挟んで固定すると良い。

このタイプのハンドクランプは回転運動はしないので、部材がズレにくいのだ。

なので、二枚の板を貼り合わせる場合には、まず、数個のハンドクランプで板材の周囲を挟み込んで固定する。その後で、F型クランプを使って強固に締め付ければ板もズレにくいのでお勧めだ。

あるいは下写真のような回転機構を持たないクイックバークランプもお勧めだ。

ただし値段が高いが、でもこの手のクランプは木工DIYでは最も頻繁に使うハンドツールなので、ある程度良い物を4個あるいは8個くらいは買い揃えたい。

クランプを持っていない人はどうするべきか?

ワテの場合には、木工DIYが趣味なので沢山のクランプを持っている。100均で買えば一個100円とか200円で買えるので、沢山買っても3000円くらいの出費に抑えられる。

でも、読者の皆さんの中には、ワレコ式の丈夫な棚を作ってみたいんだけれど、わざわざクランプは買いたくない。そう言う人もいるだろう。

もしクランプ無しで板材を貼り合わせたい場合には、接着剤を塗って板を貼り合わせたら、それを平な床の上に置く。そしてその上に沢山の本を載せれば良い。あるいはウエイトトレーニング用の鉄アレイなどがあれば載せる。兎に角、身の回りにある重たい物を沢山載せると良い。

木工用ボンド

第一作目から第三作目までは、釘、ネジを使わずに木工用ボンドだけで棚を組み上げた。その時には、棚一台当たり500グラムくらいのボンドを使った。

今回の第四作目は、木工用ボンドと木ネジを使うので、木工用ボンドの使用量は少なめになる。

たぶん、300グラムくらい有れば足りると思う。

注意事項としては木工用ボンドには普通タイプと速乾性タイプがある。

ワテの場合は普通タイプを使っているので、貼り合わせたら一晩(10時間程度)置く。翌朝になるとしっかり接着出来ている。速乾性ボンドなら乾燥時間が普通タイプの半分くらいの時間なので、季節や気温にもよると思うが、3時間前後でなかりしっかりと接着できると思う。

なので、製作時間を短縮したい人は速乾性ボンドを使っても良いだろう。値段も、普通タイプとそんなに変わらないし。一般に、速乾性ボンドは黄色の容器に入っている。

電動ドリルドライバー

今回の作業では木ネジを使う。木ネジが合板を裂く方向に入って行く場合には、下穴を開けておくのが良い。

ワテのお勧めは下図製品だ。

主に使うのは3ミリのサイズ。これで下穴を開けておくと良い。

その為には、電動ドリルドライバーが必要になる。DIYをするなら、電動ドリルドライバーは一台は持っておくと良い。

まあ電動ドリルドライバーなら充電式が人気ある。

でも、自宅でDIYをやる頻度が多い人は、電池切れの心配が無いAC100V仕様のケーブル式電動ドリルドライバーを最初に買うと良いかもしれない。

もし電動ドリルや下穴ドリルをわざわざ買いたくない人は、100均で錐(キリ)を買ってくると良い。

木ネジ(コーススレッド)

今回は45ミリのコーススレッドを使った。

コーススレッドとは、英語で書けばCoarse Thread(粗いネジ)となる。

じゃあ、コースユミなら荒井由美か?なんのこっちゃ。

つまりまあ、普通の木ネジに比べると、コーススレッドはネジ山の間隔が長く(粗目)、ネジの軸が細目で、ネジの溝が深いのだ。その結果、電動工具を使って一気に強く捻じ込んでも木が割れにくいので作業し易いのだ。

今回使うネジの数は、16本だけなので、100均に行けば100円で買えるだろう。あるいは、ホームセンターでばら売りしていれば必要な数だけ買って来れば良い(多少割高になるが)。

あるいは、建築現場を見付けたら、「いや~、なかなかいい家ですなあ~」と大工さんを持ち上げれば、気前の良い大工さんなら16本くらいならタダでくれるだろう。

まあ、ネジ16本くらい自分で買えよw

各部材を貼り合わせる

ワテが良く行くホームセンターで針葉樹合板(1820x910x12を二枚カットして貰った。

写真 ホームセンターでカットして貰って自宅に持ち帰った棚の部材

上写真のように、切れ端も全て持ち帰ると良い。端材は、組み立て時の12ミリ幅の基準として使えるからだ。

別の角度から撮影してみた。

写真 ホームセンターでカットして貰って自宅に持ち帰った棚の部材

早速組み立てを開始する。

二枚の棚板を貼り合わせる

876x298の板を二枚貼り合わせて棚板を作る。それを2セットを作る。

写真 木工用ボンドを歯ブラシに絡めて合板に付ける

ヘラでボンドを伸ばす(下写真)。

写真 ヘラでボンドを広げた(こんなにタップリ塗らなくても良い)

注意事項としては、上写真はかなり沢山タップリと木工用ボンドを塗りたくっている。

でも、こんなに沢山塗らなくても良い。

木工用ボンドは乾燥すると物凄く強固に貼り付くからだ。

なので、ボンドを節約したい人は、棚板全面に塗りたくらなくても隙間が出来ないように四辺に歯ブラシで塗り広げて、中央付近は数箇所をポツポツと塗っておく程度でも良い(下図)。

図 木工用ボンドは周辺部分と中央の数箇所でも良い

なお、周辺部分に木工用ボンドを塗る場合には、歯ブラシで薄く塗り広げると良い。もし分厚いままだと、二枚の板を接合して押し付けた場合に隙間からニュルッと出て来るからだ。本来はそれくらい沢山塗っておいて、はみ出したボンドは水雑巾で拭き取ると仕上がりが綺麗になる。

でも、バケツや水雑巾など準備するのが面倒なら、歯ブラシで薄く塗っておけばそんなにははみ出て来ないので作業が楽ちんだ。まあ、その辺りは皆さん好き好きで。でも、最低限、水雑巾くらいは準備しておくのが良い。

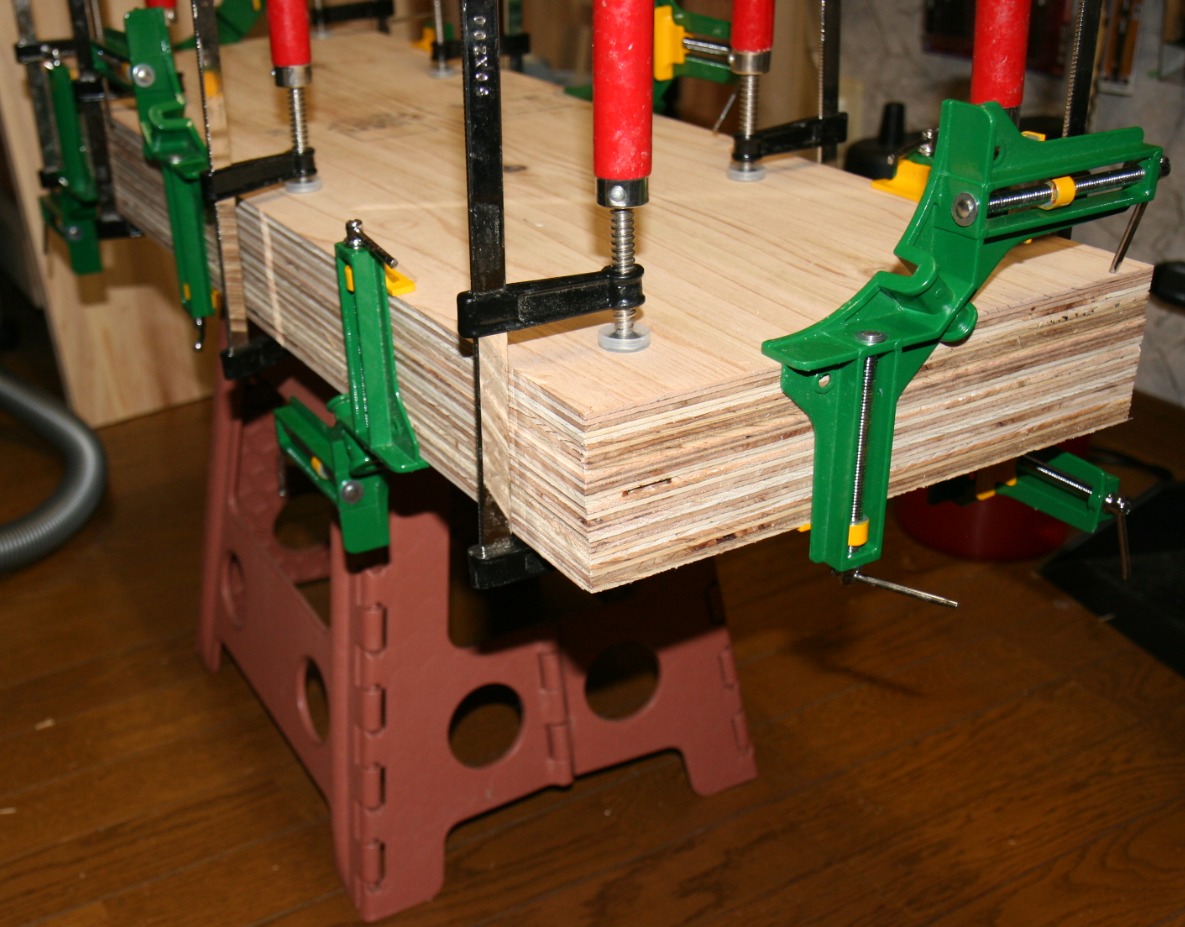

クランプを総動員して圧接する

二枚の棚板を貼り合わせたら、持っているクランプを総動員して接合する(下写真)。

写真 二枚の棚板をクランプで接合している例

棚板接合時の注意事項としては、

- 二枚の棚板がズレていない事を確認する

- クランプを締め付けると板が凹むので必要なら当て板をする(上写真で端材を利用)

- 貼り合わせた隙間から木工用ボンドがはみ出たら、水雑巾で拭き取る(仕上がりが綺麗になる)

などか。

棚板は2セット必要なので、別の2枚の棚板も同様に貼り合わせる。

さて、この時点でクランプは最初の棚板に使っているので、2番目の棚板の圧接に使えない。

なので、最初の棚板のクランプを慎重にはずす。まあ木工用ボンドはまだ乾いていないので接合箇所に隙間が出来るが、横方向にずれない限りは問題ない。

そしたら、1番目の棚板の上に、今作った2番目の棚板を載せて、2セットの棚板をまとめてクランプすれば良い(下写真)。

写真 2セットで良いのに、うっかり3セットも棚板を作ってしまった

ところが、上写真のように3セットも棚板を作ってしまった。

天板と底板にも棚板と同じ寸法(876x298)の板を使う。それら同士を貼り合わせてしまったのだ(下写真)。

写真 2セットで良いのに、うっかり3セットも棚板を作ってしまった2

あかんがな。

まあ、一度張った木工用ボンドは剥がせない。

なので、再びホームセンターに行って、第五作目の棚の部材をカットしてもらった。

まあ、元々、2台の棚を作る予定だったので、終わり良ければ総て良し。

狭いスペースで組み上げる工夫

棚を組み立てる場合に問題になるのが作業スペースだ。

広々とした作業部屋が有ればそんな心配は必要無いのだが、ワテの作業部屋は狭い。

かろうじて畳一畳分くらいの広さしか無いのだ。

なので事前に組み立て作業をシミュレーションして、物凄く良い方法を思い付いた。

折り畳み式の踏み台を使う(下写真)。

写真 折り畳み式の踏み台の上で棚を組み上げる

まあ、こんな踏み台が無い人は、同じような台なら何でもよいだろう。

天板と底板をそれぞれ接合する

再び掲載するが、天板と底板は、下図のように二枚の寸法の異なる板を貼り合わせる。

図 天板と底板の貼り合わせ

寸法の長いほうの板(900x298)に木工用ボンドを塗り広げる。

写真 底板に木工用ボンドを塗り広げる

ただし、両端の12ミリの部分は塗らない。もし塗ってしまった場合には、乾く前に水雑巾で拭き取れば良い。

まあ、棚の作成も四作品目となると、上写真のように木工用ボンドを塗り広げるワテのテクニックもかなり上達したのが分かるだろう。定規で測ったかのように真っ直ぐに、ノギスで測ったかのように均一な厚みで塗れている木工用ボンド。完璧やw

あとは、短い方の板(876x298)を重ねて貼り合わせる(下写真)。

写真 棚の底板を作成している様子

貼り合わせ時に端に12ミリの隙間を設ける作業では、端材を厚さ12ミリの基準として使うと良い(下写真)。

ただし、端材がくっ付いてしまうと行けないので、12ミリ幅を決めたら端材は取り除いておくのが良い。

ニュルッとはみ出した木工用ボンドは水雑巾で拭き取る(下写真)。

写真 はみ出した木工用ボンドは水雑巾で拭き取る

はみ出したボンドを拭き取らずにそのままにしておくと、仕上がりが汚くなるので、必ず水雑巾で拭き取る。

底板と天板をそれぞれ貼り合わせた(下写真)。これで一晩乾燥させる。

写真 底板と天板の製作の様子

棚を仮組み上げする

ここまでの作業で、天板、二枚の棚板、底板は完成した。

いよいよ棚を組み上げる。

折り畳み式の踏み台の上に組み上げた(下写真)。

写真 仮組み立てした棚

写真 仮組み立てした棚

上写真の時点では、左右の側板と横板(天板、棚板、底板)は接着していない。仮に組み上げているだけだ。

ワテの場合には、緑色のコーナークランプを使っているが、そんなのを持っていない人が殆どだと思うので、そう言う人は、クランプではなくて紐をかけるなどして、仮組み立てすると良い(下図)。

図 仮組み立て時にコーナークランプが無い人は紐やベルトで固定すると良い

問題発覚、予想以上に隙間が広い

仮組み立てしたところ、下写真に示すように天板と側板の隙間が5ミリ程開いている。

写真 天板と側板の隙間が5ミリも開いている

あかんがな。

まあ、5ミリなので目立つが、目立たないように底部2.5ミリ、上部2.5ミリに振り分けて、それぞれの隙間に木工用ボンドを塗り込んでやれば実用上は問題無く組み上げられるだろう。

でも、今回は修正する事にした。

下図に示すように6枚の側板の寸法が若干長いのだ。

図 左右各3枚の小板の高さが1.7ミリ程長いので天板に5ミリの隙間が開く

小板(284x298x12)の高さは設計では284なのだが、実測すると285.7くらい。1.7ミリ程長いのだ。

以下ではこれら六枚の側板の寸法を1.7ミリほど切るが、それが面倒な場合には最上部の側板のみ5ミリほど短くカットすれば良いだろう。

あるいは、側板をカットするのが面倒なら最上部の側板を取り付けずに使っても強度的には十分丈夫だと思う。

スライド丸ノコで側板の高さを修正する

良く行くホームセンターで安売りしているのを見付けて去年買ったHiKOKIの卓上スライド丸ノコFC7FSBだ。

写真 HiKOKI(ハイコーキ) 旧日立工機 卓上スライド丸のこ FC7FSB

取付穴径:20mm

最大切断寸法(mm):(90°)高さ59×幅305・(左傾斜45°)高さ35×幅240

テーブル角度切断範囲:左45°~右57°

傾斜切断範囲:左45°~右5°

電流(A):11

回転数:6,000min-1

コード:2心・4m

標準付属品:190mmチップソー(刃数72)・ダストバッグ・バイス組・ボックススパナ(10mmボックス)

HiKOKI(ハイコーキ) 旧日立工機 卓上スライド丸のこ FC7FSBの主な仕様

最大切断幅305なので、DIYで棚板を切断するなどの作業には最適だ。一方、縦に長い寸法をカットする場合にはホームセンターで切って貰うのが良い。

スライド丸ノコの鋸刃を純正品72Pから社外品(SK11)90Pに交換

写真 スライド丸ノコの鋸刃比較:純正品72P(下側)、社外品(SK11)90P(上側)

少々高かったが、刃数が90もあり、業界最高レベルの数だ。それに刃の厚みが1.6ミリと薄いので、おが屑も少ないのだ。2ミリ程度の厚めの鋸刃もあるが、おが屑が多いので掃除の手間が掛かる。

FC7FSBの鋸刃交換はやり辛い

まあスライド丸ノコでは最も安い部類のHiKOKIのFC7FSBだが、プロ用では無くてDIY用なので各部の機能が貧弱なのは仕方ない。

鋸刃の交換作業もやり辛かった。

まず、下写真の黒い突起(スピンドルロック)を押さえると鋸刃の回転がロックされる位置がある。

写真 右下の黒い小突起を押さえると鋸刃回転をロック出来る

ただし、この黒ボタンは手で押したままにしておく必要がある。離すと戻ってしまうのだ。

その状態で、鋸刃を固定しているM10ボルトを緩めるのだが、付属のレンチを時計方向に回すとボルトが緩む(逆ネジになっている)。

写真 鋸刃固定ボルトは時計回りで緩む

レンチのハンドルを時計回り(右回り)に回転させると、鋸刃が下方向に動くので木片で支えておくとやり易い。

しかし、右手でスピンドルロックボタンを押さえたまま、左手でレンチのハンドルを回す作業はやり辛い。

つまり、レンチは作りが雑なのでM10ボルト頭から簡単に抜け落ちてしまうので、レンチは鋸刃方向に押し付けながら時計回りに回す必要がある。でも回そうとすると鋸刃が下方向に向かう回転力が加わるので鋸刃が動いてしまう。

その結果、レンチがボルトから外れてしまう。あかんがな。

一体どんな馬鹿が設計したらこんなアホな構造になるのか!?

ワテが設計するなら、スピンドルロックボタンは付けずに、その位置に穴だけ開けておく。そして鋸刃の回転をロックしたい場合にはその穴から六角レンチを挿し込む構造にする。

それなら手を放してもロックは解除されないので、ボルトを緩める作業に両手を使えるからだ。

100均の10ミリレンチのほうが100倍使い易い

下写真のように100均ダイソーで買った10ミリコンビネーションスパナのメガネ側を使う。

写真 鋸刃を脱着するには付属T型レンチよりも10ミリメガネレンチがお勧め

メガネレンチならボルト頭から抜け落ちる事も無いので、作業がやり易い。

まあ色々と欠点の多いHiKOKIの卓上スライド丸ノコFC7FSBなのだが、手軽に真っ直ぐに板を切断出来る点は大いに評価したい。DIYが楽しくなる。

最近ホームセンターを見ていると、アマゾンなどのネット価格(3万円台後半)よりも安い29,800円で売っているお店を時々見掛ける。

そろそろ新型が出るのかな?そのために在庫処分しているとか。まあワテの根拠の無い推測なのでアテにはならない。

100均の不織布マスクを使う

木工作業では、マスクは必須だ。

こう言う専用のやつでも良いが、

ワテの場合には、100均で買った不織布マスクを使ってみた。

写真 100均の不織布マスクを使う

まあ、空気中の細菌を99%もカットしてくれるなら、丸ノコのおが屑ならほぼ完璧にガードしてくれるに違いない。

SK11 木工用 ハイパーチップソー 超仕上 190mm X 90Pの切れ味は素晴らしい

合計6枚の側板の高さをそれぞれ1.7ミリ程カットする訳だが、HiKOKI卓上スライド丸のこ FC7FSBは高さ59x幅305をカット出来るので12ミリ板なら4枚重ねて(48ミリ)一度にカット出来るが、念のために1枚ずつカットした。ちなみに左傾斜45°カットの場合には高さ35×幅240に制限される。

写真 SK11 木工用 ハイパーチップソー 超仕上 190mm 190mmX90Pで端を1.7mmカット

SK11 木工用 ハイパーチップソー 超仕上 190mmX90Pは、鋸刃の厚みが1.6ミリだ。その鋸刃で1.7ミリを斬った結果、0.1ミリつまり100ミクロンの切り屑が出来たぞ(上写真)!

とりあえず三枚の側板を1.7ミリカットした(下写真左)。

写真 SK11 木工用 ハイパーチップソー 超仕上 190mm 190mmX90Pでカット後とカット前比較

どう!この綺麗な切断面!

紙やすりで磨くよりも綺麗だ。

合板なので、鉋で仕上げてもこんなに奇麗な切り口にするのは難しい。

写真 SK11 木工用 ハイパーチップソー 超仕上 190mm 190mmX90Pでカット後とカット前比較(別角度)

SK11 木工用 ハイパーチップソー 超仕上 190mm 190mmX90Pは買って大正解だった。他にも類似の190ミリ鋸刃は多数有ったのだが、やはり90刃数は別格の切れ味と仕上がりの美しさだと思う。

5ミリの隙間が解消出来た

で、肝心の隙間はどうなったかと言うと、下写真の通り。

写真 5ミリの隙間の解消に成功

スライド丸ノコなんて持っていない人はどうするべきか?

ワテの場合にはスライド丸ノコを持っているので、必要なら自宅で再加工する事が可能だ。

でも、皆さんの場合にはそんな電動工具を持っていない人が殆どだろう。

今回紹介している棚の場合、棚板を支える左右の小板の高さが設計よりも大きいと、上で紹介したように天板がピッタリと収まらない問題が生じる。

その問題を回避するには幾つかの方法がある。以下では良いと思う順番にお勧めの方法を列挙してみる。

- ホームセンターでカットして貰った直後に各部材の寸法を計測する。特に棚板支え小板の寸法が1ミリでも大きい場合には、ピッタリの寸法になるように再加工を頼む。

- ホームセンターの無料工作室に持ち込んで借り組み立てしてみて、寸法の長い部材が見つかったら、鉋、電動サンダー(電動で紙やすりが振動して削る工具)などを借りて自分で寸法を調整する。

などか。

まあ、どちらかと言えば1案のほうが良いだろう。自分でやるよりは、ホームセンターのパネルソーで再加工して貰うのが手っ取り早いし。

側板に棚板支えの小板を張り付ける

無事に小板の高さを調整出来たので、側板にこれらの小板を張り付ける。

左右で合計六枚の小板の裏側に木工用ボンドを塗って側板に張り付ける。

小板は棚板を支えているので下写真のように小板をずらしてボンドを塗ると良いだろう。

写真 棚板が落ちないように注意しながら小板を側板に張り付ける

注意事項としては、棚板を支える小板は棚に重い物を載せても引き剥がす方向には力は働かない。なので、木工用ボンドは上写真程度の少量で十分だ。あまり沢山のボンドを塗ると、棚板や棚板を支える凹の部分にもボンドが付いてしまい、棚板も接着されてしまうので要注意だ。

ただし、木ネジが入り込む箇所はしっかりとボンドを塗っておく必要がある。

小板を接着したら、クランプで固定する(下写真)。クランプを持っていない人は釘や木ネジ(コーススレッド)で固定してしまうのが手っ取り早い。

写真 棚板を支える小板をクランプで固定している例

上写真のような手順で六枚全ての棚板支え小板を側板に接着する。

この時点では、二枚の棚板は自由に前後に動かせる(上写真)。

また、この時点では、棚の各部の直角が出ているかどうかはあまり気にしなくても良い。

直角を気にするのはこの後の木ネジによる最終組み立て作業の時だ。

木ネジ(コーススレッド)を使って棚を組み上げる

いよいよ最終工程だ。

天板、底板、棚板、側板をコーススレッドを使ってネジ固定するのだ。

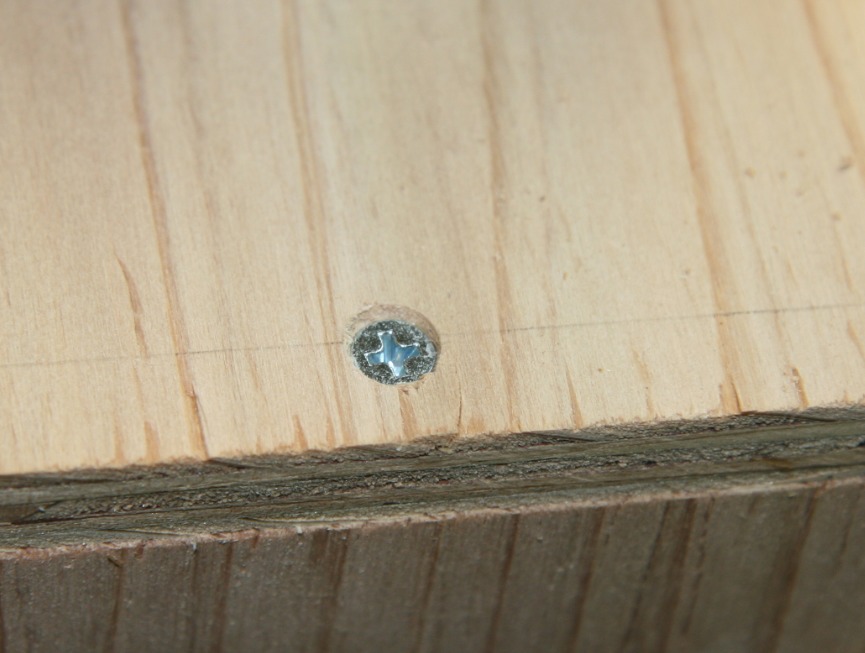

Φ3の下穴ドリルを使って穴を開けておくと良いが、今回は、前々から欲しいと思っていた皿取錐を買ったので使ってみた。

写真 スターエム 58X-3090 ハイス六角軸皿取錐 3×9

要するにΦ3の下穴を開けると同時にΦ9の面取り(ザグリ加工)が出来るのだ。一般的なコーススレッドの頭の直径は9ミリ弱が多い。

ワテが持っている以下のコーススレッドの頭の直径をノギスで計測してみたが、どれも8.Xミリだった。

3.8x75 3.8x65 3.8x55 3.8x45 3.8x38 3.8x25

表 ワテ所有のコーススレッド一覧

なので、3x9タイプの皿取錐を買ったのだ。同シリーズには他にも3x8、3x10などもある。

実際に3x9を使ってみたが、3.8x45ミリコーススレッドの頭がΦ9の穴にピッタリと埋まるのでいい感じ。3x8だとネジ頭が穴の縁に当たってしまうと思う。3x10なら余裕でネジ頭が収まるので、まあ3x10でも良いかもしれない。

いずれにしてもワテの場合には3x9が最適だった。

スターエムの面取錐は材質が二種類あるようだが、

ワテの場合は、後者のハイス鋼タイプを買った。

皿角度:90度

タイプ:下穴錐タイプ

サイズ:下穴3mm×皿取9mm

軸:ハイス材

刃:ハイス材

スターエム 58X-3090 ハイス六角軸皿取錐 3×9の仕様

まあ普通鋼タイプに比べて300円くらい高かったが、やっぱりハイス鋼ってのがいいよね。

安来鋼、スウェーデン鋼、高速度鋼(ハイス鋼)、ちんすこう、それは沖縄やがなw

冗談はさておき、やっぱり日本人なら日立金属の安来鋼が一番だと思う。なんのこっちゃ。

あるいは、たたら製鉄製の大工道具やドリル刃が有れば使ってみたい。

自称、玉鋼(たまはがね)好きのワテである。刀工の重要無形文化財保持者(いわゆる人間国宝)の月山貞一氏が日本刀を鍛える姿にしびれるワテである。

さて、玉鋼の話題に逸れてしまったので本題に戻ろう。

スターエム 58X-3090 ハイス六角軸皿取錐 3×9は付属の六角レンチを使うとΦ3キリとΦ9の外側を分離出来る(下写真)。

写真 スターエム 58X-3090 ハイス六角軸皿取錐 3×9のΦ3軸は長さ調整可能

Φ3キリには上写真のようにネジが当たる部分が数ミリに渡って平に加工されている。

従ってその範囲内で有ればΦ3キリの位置を前後に移動出来る。その結果、Φ3キリの穴開け深さを微調整する事は可能だ。でも、移動範囲が数ミリなのであまり大きくは動かせない。

あるいは、Φ3キリ単体で長さの違う物が別売りであるなら、穴開け深さを自由に変えられるが、そんな製品はあるのかな?別途調査したい。

追記:その後の調査で、内刃のΦ3キリのみの購入も可能な事が判明した。

例えば以下の製品が見付かった。これは普通鋼タイプだが、ハイス鋼タイプもある。

アマゾンをスターエム 皿取錐 内錐 3mmで検索する。

あるいはΦ3の丸軸の普通の木工用ドリル刃の根元をヤスリで自分で平に削れば、自作の内錐を作る事も可能だな。それなら任意の長さの内錐を作れるぞ。

あるいはΦ3の他社製の内錐でも類似の製品なら互換性はあるだろう(自己責任で)。

もし、穴開けの深さをピッタリと決めたい場合には、別売りのドリルストッパーを使えば良い。

ワテも近々購入する予定だ。

予算があるなら皿取錐&埋木錐セットもお勧め

ワテの場合は、皿取錐を単体で買ったのだが、皿取錐と埋木錐のセットもお勧めだ。

これなら、まず皿取錐で深めのダボ穴を開けてネジを1cmくらい埋め込んで、そのネジ穴を埋木で塞げばネジが見えない。

かつ、同じ木材(共木と言う)で埋木を作って木目も合わせればネジ穴自体を目立たなく出来るのだ。

もし埋木を自作するのが面倒なら、Φ9ミリの丸棒をホームセンターで買って来れば埋木錐は無くても良いが。なお、一般にはΦ9ミリの丸棒はあまり売っていない。良く見かけるのはΦ8、Φ10なのだが、なぜかΦ9は見掛けない。

でもワテの近所のホームセンターのコーナンさんにはΦ9x900の丸棒が有った。おそらくコーナンProさんにもあるだろう。

ちなみにワテの場合には、ネジを埋木で隠すのはあまりやらない。

その理由は、本格的な家具などを作るなら埋木でネジを隠すのも良いと思うが、木工に使うちょっとした台やテーブルなどを作る場合には、見た目はそんなに重要視しないので。

それと、自作したテーブルや作業台をその後、改良する為に丸ノコなどの電動工具を使って追加工している時に、埋め込んだ金属ネジに気付かずに切ってしまうと大事故が起こりかねない。

そう言う理由で、ワテの場合には今のところ皿取錐のみで十分であり、埋木錐は今後、本格的に家具やオーディオスピーカーボックスなど自作する場合に購入検討したと思っている。

側板と棚板を貫通する下穴を開ける

下写真のように下穴を開ける。

棚板は合板が裂ける方向にコーススレッドが入り込む。なので、少し深めに下穴を開けておくほうが無難だ。

写真 下穴錐兼皿取錐を使って側板と棚板に同時に穴を開ける

今回は、上写真のように合板に対して真っ直ぐにネジを入れる事にした。

でも、もし強度を上げたい場合には斜めに入れる方式でも良い。

その時には、下写真のような専用の器具を使うと斜め穴を開けやすい。

いわゆるポケットホールなどと呼ばれる冶具だ。

これを使うと、下写真のような斜め穴加工が容易に出来る。

皿取錐を使ってみた

結論としては、スターエム 58X-3090 ハイス六角軸皿取錐 3×9は買って正解だった。

下写真のように、いい感じで下穴開けと面取りが同時に出来る。

写真 スターエム 58X-3090 ハイス六角軸皿取錐 3×9の使用例

なお、注意事項としては、今回使用した針葉樹合板は木材の中でもかなり柔らかい素材だ。なので、上写真でも分るが若干のバリが出る場合がある。

そう言う場合には、錐を押し込む速度を遅めにしてやるとバリが出にくい。上写真は第一発目の穴開け作業だったので、仕上がりが汚い。でも、その後、十数個の穴を開けたが、ゆっくり慎重にやればバリも出ずに綺麗に面取りが出来た。

3.8x45ユニクロ全ネジのコーススレッドで側板と棚板を固定する

ごく普通の3.8x45ユニクロ全ネジのコーススレッドで側板と棚板を固定する。

コーススレッドは、ホームセンターで数百本入りの特用箱で買えば500円くらいで売っている。

写真 3.8x45のコーススレッドを捻じ込むシミュレーション

無事に下穴を開けたので、上写真のように3.8x45ミリコーススレッドがどの辺りまで入り込むか入念にシミュレーションした。ワテの緻密なシミュレーションによって、55ミリでは長すぎるし、38ミリでは短い。45ミリが最適な長さだと言う結論に達したのだ。ほんまかいなw

電動ドライバービットに拘る(こだわる)

さて、ワテの場合、現在はハイゼットカーゴに搭載するカーオーディオシステムを自作中だ。他の記事で詳細に紹介しているので、興味ある人は御覧ください。

そのオーディオシステムの一員であるプリアンプを製作する上で必要なパーツをモノタロウで購入した。その時に、DIY作業用のツールも幾つか買ったのだ。

その一つが電動ドリル用のドライバービットだ。

ワテの場合、ホームセンターで現品限りで安かったので以下の電動ドリルドライバーを買って使っている。

この製品は12Vでニッカド電池(2 個付き)と言う旧式だ。電池のマキタの型番はバッテリ PA12(1.3Ah)で、付属の充電器DC1414で約 30 分で充電出来る。

今では14.4V、18V、36Vなどの高電圧なリチウムイオン電池タイプの電動工具が主流だ。ニッカド電池は継ぎ足し充電をすると電池容量が減少する欠点があるが、リチウムイオン電池は継ぎ足し充電はしてもそんな問題は無いらしい。

でもまあ、趣味のDIYで偶に使う程度の用途ならこのマキタM655DWXでも十分な性能だ。ちなみに消費税込み五千円で買った。

それにもしニッカド電池が劣化した場合には、ネット通販でマキタのニッカド電池互換のニッケル水素バッテリーを安く売っているし。

で、その現品限りM655DWXには標準付属のドライバービットでは無くて、正体不明のいかにも安っぽいプラスドライバービットが二個付いていた。

何度か使ってみたが、ネジ山にビットがピッタリと篏合しない。精度が悪いのだ。まあ、やっすいビットなのでそんなもんだろう。

で、モノタロウさんで見付けたのが以下のドライバービットだ。

写真 Wera両頭ドライバービット(写真上)とPB SWISS TOOLS 段付ロングプラスビット(写真下)

似た様な製品はネット通販で売っている。

Wera 両頭ドライバービット(写真上)

全長(mm) 65 刃先形状 (+)2 仕様 マグネット無し トラスコ品番 412-0931 材質 工具鋼 質量(g) 13.4 シャンク径(Φmm) 6.35

PB SWISS TOOLS 段付ロングプラスビット(写真下)

全長(mm) 95 サイズ #2 仕様 マグネット無し 軸径(Φmm) 6 長さ(mm) (ボール溝中心から後端まで)9 質量(g) 20.5 軸長(mm) 70 差込角(inch) 1/4(6.3mm)hex

どちらのドライバービットも+2と言うサイズなので、一般的なプラスネジには殆ど篏合する。

あと、予算があれば一回り小ぶりの+1タイプも持っておくと何かと役に立つ。

三種類のドライバービットを比較

写真 左から、やっすい奴、Wera(851/23 PH2)、PB SWISS TOOLS(E6L-190-2)

PB SWISS TOOLS(E6L-190-2)はマグネット無しだがコーススレッドが吸い付く感じ。

写真 PB SWISS TOOLS(E6L-190-2)はマグネット無しにも係わらずコーススレッドが落ちない

流石にドライバーの名門、スイスPB社の製品だけの事はある。

ワテの場合、ハンドドライバーもPBの製品を使っている。

と言っても二本だけだが。でも+2サイズのプラスドライバーは活用する機会が多いので、一本1000円くらいの価格だが、お勧めしたい。やっぱりPBのドライバーでネジを締めると、ネジ頭の溝にドライバー先端の十字がピッタリと噛み合うので、ネジ頭の溝を舐める失敗が滅多にない、いや一度も無いかな。

一方、Wera(ヴェラ)のドライバーも一度は使ってみたいと思っていたのだ。

Wera(851/23 PH2)も仕様ではマグネット無しと書いてあるが、実際には、マグネット有りのようだ(下写真)。

写真 Wera(851/23 PH2)のドライバービットはマグネット有りだった

Wera(851/23 PH2)のドライバービットは一本300円弱で買えるので試しに一つ買ってみたのだ。

写真 Wera(851/23 PH2)のドライバービットにもコーススレッドが吸い付く感じ。でもマグネット有りの効果なのかもしれない。

最後に、安っすいドライバービット。

写真 安っすいドライバービットにはコーススレッドが吸い付かない

写真の通り、やっすいドライバービットにはコーススレッドがくっ付かない。

側板と棚板をネジ止めする

Wera(851/23 PH2)のドライバービットでコーススレッド(3.8×45)を捻じ込む。

写真 ネジの位置は左右の端から60ミリにした

写真 Wera(851/23 PH2)のドライバービットでコーススレッド(3.8×45)を捻じ込んだ

ドライバービットがネジ頭の溝にカッチリと嵌り、安定して捻じ込めた。

天板と側板をネジ止めする

天板の端に下穴を開けて、コーススレッド(3.8×45)を捻じ込む。下穴の位置は左右の端から60ミリの位置にした。

上写真のように、ネジ頭が綺麗にΦ9の穴に埋まっている。

なお、Φ9穴の深さは目分量で調整する必要がある。慣れるまでは、深さを一定にするのが難しかったが慣れてしまうと適当に開けても大体は深さを揃える事が出来た。

さて、ここでドライバービットをWeraからPBに交換した。

写真 PBのドライバービット(+2)を使ってみる

PB SWISS TOOLS 段付ロングプラスビットもいい感じで安定してネジ締め作業が出来た。

WeraとPB SWISS TOOLSの二種類の+2ドライバービットを使ってみたワテの感想としては、どちらもしっかりとプラスネジ頭に合致するので、締め付け作業の安定性は良い。

どちらが良いと言うのは難しいが、ワテの場合には昔からPB製品が好きなのでPB SWISS TOOLS 段付ロングプラスビット(E6L-190-2)がお勧めかな。

これなら磁石無しでもコーススレッドが抜け落ちないし、磁石が無いので、ネジの鉄粉がドライバービットに付かないから作業性が良い。磁石付きだと、細かい鉄粉がドライバービットに付着するのがワテは嫌いだ。

木製の丈夫な棚の第四作目が完成した

ネジを合計16本締め込むだけなので、30分も有れば組み上げ作業は完了する。

写真 完成した丈夫な木製棚(第四作目)

棚板が大入れ組手で固定されているので、棚板に少々重い荷物を載せてもビクともしない。

正確には計測していないが、棚板一枚当たり、60キロくらいなら載せても大丈夫だろう。

写真 完成した棚の各部の接合の様子

上写真のように、大入れ組手風の凹型の加工に棚板が凸で食い込んでいる部分は完璧な仕上がりだ。

一方、角の部分には若干の隙間が開いてしまった。今回はネジ止めだけなので、仕方がない。

第一作目から第三作目までは、角の部分も木工用ボンドだけで貼り付けていた。なので1ミリくらいの隙間ならボンドを塗り込めば目立たなく仕上がる。

使った木工用ボンドヘラや歯ブラシを水洗いして完了。

写真 木工用ボンドは乾燥する前に水洗いすると綺麗にボンドを除去出来る

木工用ボンドだけで作った棚と木工用ボンドとコーススレッドで作った棚の比較

木工用ボンドだけで作った棚と木工用ボンドとコーススレッドで作った棚の比較をしてみる。

木工用ボンドとコーススレッド併用作戦がお勧め

作り易さと言う点では、木工用ボンドとコーススレッドで組み立てる手法がお勧めだ。

なぜなら、どちらの手法でも、天板、底板、棚板2枚の作成はボンドで貼るだけだが、それらを二枚の側板に接合する作業において、木工用ボンドだけで組み上げるには沢山のクランプが必要になる。

ワテの場合には、8個のコーナークランプを持っているので、この手の箱物を接着剤だけで組み上げる事は可能だ。

でも、普通の人はこんなクランプは持っていない。そう言う場合には、今回の記事で紹介したように、木ネジ(コーススレッド)を使うと組み上げ作業が簡単に出来る。

かつ、必要なら木工用ボンドを塗って棚板や天板、底板の全てを二枚の側板に張り付けてしまっても良い。そして、コーススレッドでネジ止めすれば、コーナークランプなどを持っていなくても綺麗に組み上げる事が出来るからだ。

強度は木工用ボンドが強い

第一作目から第三作目までの木工用ボンドだけで全てを接合した棚と、今回の第四作目の棚の強度を比較すると、第一作目から第三作目までのほうが丈夫だ。

具体的に言うと、横方向の力を加えると、今回作成した棚は極端に言えば平行四辺形のように歪む。

一方、第一作目から第三作目までの棚の場合には、かなり強く押しても、殆ど変形せず長方形の形を保っている。

とは言っても棚としての性能に関しては、どちらも大入れ組手風の棚板支え機構を採用しているので、どちらの手法でも実用上は問題無い。

まとめ

当記事では、2020年1月の10(金)~11(土)の二日間でワテが自作した第四作品目の木製の丈夫な棚の製作過程を詳細に紹介した。費用総額3千円くらいで物凄く丈夫な棚が完成するのだ。

安めのホームセンターで針葉樹合板を二枚買って、11回の直線カットして貰う。カット料金が無料~20円程度のお店を選ぶのが良い。中にはワンカット100円なんて言うボッタクリのお店もあるので要注意だ。

あとは、木工用ボンドとコーススレッドを使って組み立てる。

電動ドリルドライバーが有れば作業が捗るが、持っていない場合には、手回し式の錐(キリ)とプラスドライバーで十分だ。

注意事項としては、ホームセンターでカットして貰った合板の寸法が短い場合には、木工用ボンドで埋めれば対処出来るが、寸法が1ミリでも長い場合には、組み立て前に修正する必要がある。

紙やすりで削る、鉋で削る、スライド丸ノコでカットするなど。

自宅でそんな木工作業をするスペースが無い人は、ホームセンターでカットして貰った直後に、メジャーで寸法を測って、長い場合には短く再カットして貰うと良い。

ワテの場合には今回は棚板を支える六枚の小板(284x298)の縦寸法が設計値284に対して、実測すると285.7くらい。1.7ミリ程長かったのだ。

なので、ホームセンターでこの小板をカットして貰う時に、「多少の切断誤差が出ても良いが、284より長めになるよりは284より短めでお願いします。」と言う感じで指示すれば良いだろう。

でも本当は、そんな指示をしなくても、パネルソーの鋸刃の厚みを考慮して、誤差0.1ミリくらいの精度で設計図通りに切断してくれるような、職人さんのいるホームセンターがお勧めなのだが、未だにそんなお店に出会った事が無い。

なんならワテが会社を作ってワレコ木工所でも始めるかな。

なお、第五作目の棚もこの三連休中に完成した。第二作目、第三作目、第四作目と全く同じ設計図だ。それらの棚を使って部屋を整理している。

ネット通販で棚を買う

ワテ自作の便利サイト、

何が出来るかと言うと、

Amazon.co.jp

楽天市場

ヤフーショッピング

の三つのショッピングサイトを同時検索して、商品を価格の安い順に表示出来ると言う、お買い物支援サイトだ。

「最安価格サーチ」で、

「メタルラック」をかなり安値で探したい人は こちらから >

「アイリスオーヤマ カラーボックス」をかなり安値で探したい人は こちらから >

「木製本棚」をかなり安値で探したい人は こちらから >

ワテ渾身の力作のかなり安値ショッピングサイトです。

![川島材木店 針葉樹合板 厚12mm 1820x910mm 3'x6' [大型商品] ラーチ 構造合板 耐水 特類 F4☆ 床 壁 リフォーム 補強 家具 棚 天板 DIY 自然](https://m.media-amazon.com/images/I/415FpQwoNcL._SL160_.jpg)

![[富士グローブ] EX-680 背縫 オイル皮手袋 天然皮革 10双組 洗える皮手袋 (Lサイズ)](https://m.media-amazon.com/images/I/51AScqXMTJL._SL160_.jpg)

コメント